Analisis Risiko Rantai Pasok Tempe pada Pabrik Tahu dan Tempe Masmo Denpasar Bali

on

Jurnal Agribisnis dan Agrowisata ISSN: 2685-3809 Vol. 12, No. 2, Desember 2023

DOI: https://doi.org/10.24843/JAA.2023.v12.i02.p15

Analisis Risiko Rantai Pasok Tempe pada Pabrik Tahu dan Tempe Masmo Denpasar Bali

YOPY YOLA ARDYNA BR SIREGAR, I GUSTI AGUNG AYU AMBARAWATI*, I GUSTI AYU AGUNG LIES ANGGRENI

Program Studi Agribisnis, Fakultas Pertanian, Universitas Udayana

Jl. PB. Sudirman Denpasar 80232, Bali

Email: yopy.siregar15@gmail.com *annie_ambarawati@unud.ac.id

Abstract

Supply Chain Risk Analysis of Tempeh at Pabrik Tahu dan Tempe Masmo Denpasar Bali

This study aims to identify product flow, financial flow and information flow, analyze the risks that occur and formulate risk mitigation to minimize the risks that occur in the tempe supply chain at Pabrik Tahu dan Tempe Masmo. Identification of flows in the supply chain is carried out by interviewing and observing as well as risk analysis using Supply Chain Operation Reference (SCOR) model mapping. The identified risks are then analyzed using the Failure Mode Effect Analysis (FMEA) to calculate the Risk Priority Number (RPN) which will be used for the formulation of risk mitigation. The results showed that there were 18 risk events and 25 risk agents spread on SCOR mapping. The risk agent with the largest RPN value is the wrong fermentation room temperature with a value of 384 and the risk agent with the lowest RPN value is a calculation error when ordering soybeans to suppliers with a value of 1. There are 3 risk priorities given risk mitigation. There are three risk mitigation formulations, namely: (1) monitoring room temperature using a room thermometer, (2) performing regular machine maintenance, conducting specific training for workers and providing reward and punishment, (3) monitoring the quality of soybeans from suppliers.

Keyword: supply chain, risk, risk mitigation, supply chain operation reference, failure mode effect analysis

Persaingan bisnis pada saat ini sangat kompetitif dan ketat, sehingga perusahaan dituntut untuk dapat meningkatkan kualitas produk dan merancang strategi untuk dapat bertahan dalam persaingan bisnis. Agroindustri merupakan salah satu sektor yang memiliki peran penting dalam meningkatkan perekonomian

Indonesia. Salah satu agroindustri yang cukup dikenal dikalangan masyarakat Indonesia adalah industri tempe. Tempe adalah produk pangan hasil fermentasi kacang-kacangan oleh kapang fermentatif dari jenis Rhizopus sp. (Rahayu, 2015). Industri tempe berkembang dengan pesat di Bali termasuk di wilayah Denpasar.

Diperkirakan konsumsi tempe rata-rata per individu di Indonesia sekitar 6,45 kg pertahunnya (BSN: Tempe, 2012). Industri tempe di Bali didominasi oleh industri skala rumah tangga dan sudah mencapai sekitar 210 industri skala rumah tangga produksi tempe, yang setiap harinya menggunakan kedelai sebagai bahan baku tempe (Kentak, 2017). Salah satu perusahaan yang bergerak dalam industri tempe adalah Pabrik Tahu dan Tempe Masmo yang beralamat di Jln. Tangkuban Perahu, Br. Tegal Buah No.148, Padang Sambian Klod, Kecamatan Denpasar Barat.

Ada berbagai risiko yang dihadapi oleh Pabrik Tahu dan Tempe Masmo. Risiko menurut Kamus Besar Bahasa Indonesia (2021) adalah akibat yang kurang menyenangkan (merugikan, membahayakan) dari suatu perbuatan atau tindakan. Risiko muncul karena adanya ketidakpastian. Munculnya risiko-risiko pada rantai pasok tempe akan memberikan pengaruh negatif pada pabrik sehingga diperlukan penanganan risiko untuk meminimalisir risiko yang ada. Penanganan risiko dapat dilakukan dengan manajemen risiko. Manajemen risiko terdiri dari identifikasi risiko, evaluasi risiko, dan penanganan risiko. Model identifikasi risiko, evaluasi risiko dapat digunakan sebagai langkah awal dalam menganalisis risiko diantara pelaku rantai pasok (Nasution, 2014).

Penanganan risiko dapat menggunakan Metode Failure Mode Effect Analysis (FMEA) yang mendasari manajemen risiko yang berfokus pada pencegahan dan mengurangi kemungkinan terjadinya risiko. Metode FMEA adalah sebuah metode yang digunakan untuk mengidentifikasi, memprioritaskan dan mengeleminasi kemungkinan kegagalan yang potensial terjadi di dalam suatu sistem, desain, dan proses sebelum mencapai pelanggan (Yoliwan, 2011).

Berdasarkan fenomena risiko yang terjadi pada Pabrik Tahu dan Tempe Masmo maka dilakukan penelitian yang bertujuan untuk mengidentifikasi aliran produk, aliran keuangan dan aliran informasi pada rantai pasok tempe, analisis risiko dengan menggunakan metode FMEA yang diintegrasikan dengan model SCOR (Supply Chain Operation Reference) untuk mengetahui risiko-risiko yang terjadi dalam aktivitas rantai pasok perusahaan, dan merumuskan mitigasi risiko yang sesuai untuk mengelola risiko di Pabrik Tahu dan Tempe Masmo.

Berdasarkan latar belakang yang telah diuraikan, maka dirumuskan masalah sebagai berikut.

-

1. Bagaimana aliran produk, aliran keuangan, dan aliran informasi pada rantai pasok tempe di Pabrik Tahu dan Tempe Masmo?

-

2. Apa saja risiko yang dihadapi Pabrik Tahu dan Tempe Masmo dalam aliran rantai pasok tempe?

-

3. Bagaimana mitigasi risiko untuk meminimalisir risiko yang terjadi pada rantai

pasok tempe di Pabrik Tahu dan Tempe Masmo?

Berdasarkan rumusan masalah di atas, maka tujuan yang diharapkan dari penelitian ini sebagai berikut.

-

1. Mengidentifikasi aliran produk, aliran keuangan, dan aliran informasi pada

rantai pasok tempe di Pabrik Tahu dan Tempe Masmo.

-

2. Menganalisis risiko-risiko yang terjadi dalam aliran rantai pasok tempe di

Pabrik Tahu dan Tempe Masmo.

-

3. Merumuskan mitigasi risiko untuk mengurangi potensi timbulnya risiko pada

rantai pasok tempe di Pabrik Tahu dan Tempe Masmo.

Penelitian dilakukan di Pabrik Tahu dan Tempe Masmo yang beralamat di Jl. Tangkuban Perahu, Br. Tegal Buah No.148, Padangsambian Klod, Kecamatan Denpasar Barat, Kota Denpasar, Bali. Penelitian dilaksanakan selama tiga bulan yakni pada bulan Januari hingga Maret 2022. Lokasi penelitian dilakukan dengan cara purposive sampling.

Penelitian ini adalah penelitian deskriptif kualitatif. Jenis data yang digunakan dalam penelitian ini adalah jenis data kualitatif dan data kuantitatif. Sumber data penelitian adalah data primer dan data sekunder. Data primer berupa gambaran umum pabrik, hasil analisis risiko rantai pasok tempe di Pabrik Tahu dan Tempe Masmo dan data sekunder meliputi dokumen dan laporan pabrik terkait rantai pasok tempe di Pabrik Tahu dan Tempe Masmo dan studi pustaka yang dapat memberikan informasi pelengkap.

Metode pengumpulan data yang digunakan dalam penelitian adalah observasi, wawancara dan dokumentasi.

Informan penelitian adalah orang yang mengetahui secara mendalam informasi terkait masalah yang diteliti. Pengambilan informan penelitian dilakukan dengan cara Purposive Sampling pada penelitian ini. Purposive Sampling adalah teknik pengambilan sampel dengan menentukan kriteria-kriteria tertentu (Sugiyono, 2015).

Variabel yang dianalisis dalam penelitian ini terdiri dari manajemen aliran rantai pasok, risiko rantai pasok dan mitigasi risiko. Manajemen aliran rantai pasok terdiri dari dua indikator yaitu pelaku dan aktivitas rantai pasok. Risiko rantai pasok terdiri dari lima indikator yaitu plan, source, make, deliver dan return dalam pemetaan aktivitas model SCOR dan empat indikator yaitu severity, occurrance, detection dan perhitungan RPN dalam metode FMEA. Mitigasi risiko terdiri dari dua indikator yaitu pemetaan level risiko FMEA dan mitigasi risiko.

Analisis data yang dilakukan dalam penelitian ini menggunakan tiga metode yaitu metode analisis deskriptif, model Supply Chain Operation Reference (SCOR) dan metode Failure Mode Effect Analysis (FMEA). Metode analisis digunakan untuk mengetahui aliran rantai pasok, risiko rantai pasok dan mitigasi risiko pada rantai pasok tempe di Pabrik Tahu dan Tempe Masmo.

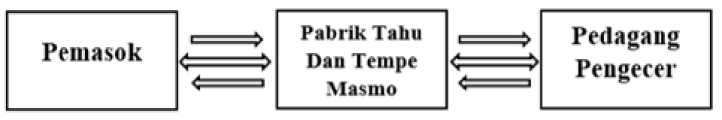

Pelaku-pelaku pada aliran rantai pasok tempe di Pabrik Tahu dan Tempe Masmo terdiri dari pemasok kedelai, pabrik tempe, dan pedagang pengecer. Menurut Guritno dan Harsasi (2014) terdapat tiga macam aliran dalam rantai pasok tempe di Pabrik Tahu dan Tempe Masmo.

-

1) Aliran produk

Aliran produk pada rantai pasok tempe di Pabrik Tahu dan Tempe Masmo mengalir dari sisi hulu ke sisi hilir. Aliran produk dimulai dari bahan baku kedelai yang dipasok dari pemasok sebanyak 500 kg dalam satu kali pemesanan. Pabrik Tahu dan Tempe Masmo memproduksi sekitar 300-400 bungkus/produksi. Pabrik menjual tempe dengan 2 ukuran, yakni ukuran sedang (8 cm x 12 cm) dan ukuran besar (10 cm x 14 cm). Kemudian tempe siap olah dijual ke beberapa pedagang pengecer yang berjualan di Pasar Sanglah, Pasar Badung dan Pasar Pidada. Masing-masing pedagang dapat menjual tempe sebanyak 50-60 bungkus setiap harinya.

-

2) Aliran Keuangan

Aliran keuangan pada rantai pasok tempe di Pabrik Tahu dan Tempe Masmo mengalir dari pedagang pengecer - pabrik tempe – pemasok kedelai. Bentuk aliran keuangan dalam rantai pasok tempe berupa pembayaran atas produk yang dijual kepada mitra. Pedagang pengecer membayar secara langsung produk tempe yang dibeli dari Pabrik Tahu dan Tempe Masmo dengan harga beli untuk tempe ukuran sedang sebesar Rp 1.300 perbungkus dan untuk ukuran besar Rp 2.500 perbungkus. Pabrik Tahu dan Tempe Masmo juga melakukan pembelian bahan baku kedelai dari pemasok dengan harga Rp 11.400/kg.

-

3) Aliran Informasi

Aliran informasi yang diberikan pemasok kepada Pabrik Tahu dan Tempe Masmo adalah informasi yang terkait dengan harga, kualitas dan jadwal pengiriman bahan baku kedelai. Sebaliknya, Pabrik Tahu dan Tempe Masmo memberikan informasi mengenai jumlah pesanan kedelai dan sistem pembayaran ke pemasok. Aliran informasi yang terjadi dari Pabrik Tahu dan Tempe Masmo kepada pedagang pengecer meliputi jadwal pengiriman tempe dan harga tempe dan sebaliknya, Pabrik Tahu dan Tempe Masmo mendapatkan informasi dari pedagang pengecer berupa keluhan kualitas tempe atau kemasan tempe yang rusak.

Gambar 1.

Stuktur Aliran Produk, Aliran Keuangan, dan Aliran Informasi Rantai Pasok Tempe pada Pabrik Tahu dan Tempe Masmo

Keterangan:

: Aliran produk tempe di Pabrik Tahu dan Tempe Masmo

-

< > : Aliran keuangan tempe di Pabrik Tahu dan Tempe Masmo

: Aliran informasi tempe di Pabrik Tahu dan Tempe Masmo

Pemetaan aktivitas rantai pasok merupakan tahap pertama yang harus dilakukan. Pemetaan aktivitas dilakukan dengan menggunakan model SCOR (yang didasarkan pada teori milik Pujawan (2017). Pemetaan aktivitas dilakukan model SCOR terbagi atas lima kerangka aktivitas manajemen yaitu aktivitas plan, source, make, deliver, dan return. Berdasarkan hasil analisis penelitian, pemetaan aktivitas disajikan pada Tabel 1.

Kejadian risiko (risk event) adalah suatu kejadian atau peristiwa yang menciptakan potensi terjadinya kerugian atau menghasilkan hasil yang buruk. Penyebab risiko (risk agent) merupakan hal-hal yang menjadi penyebab kejadian risiko pada aktivitas rantai pasok. Kejadian risiko diberi kode (E) dan penyebab risiko diberi kode (A) pada Tabel 2, ini dilakukan untuk memudahkan proses penelitian.

Berdasarkan hasil penelitian, ditemukan 18 kejadian risiko dan 25 penyebab risiko pada rantai pasok tempe di Pabrik Tahu dan Tempe Masmo. Hasil identifikasi kejadian risiko dan penyebab risiko disajikan pada Tabel 2.

Tabel 1.

Pemetaan Aktivitas Rantai Pasok Tempe di Pabrik Tahu dan Tempe Masmo

|

SCOR |

Aktivitas |

Detail Aktivitas |

|

Plan |

Perencanaan dan perhitungan baku Perencanaan produksi |

bahan a. Perhitungan orderan bahan baku b. Pengecekan stok bahan baku c. Perencanaan order bahan baku ke pemasok

|

|

Source |

Penerimaan bahan baku Penyimpanan bahan baku |

|

|

Make |

Produksi tempe Pengemasan tempe Penyimpanan tempe |

|

|

Deliver |

Pengiriman |

|

|

Return |

Pengembalian produk pedagang pengecer |

dari a. Pengembalian produk yang rusak b. Penerimaan produk yang rusak c. Evaluasi produksi selanjutnya |

Tabel 2.

Tabel Kejadian Risiko (Risk Event) dan Penyebab Risiko (Risk Agent) di Pabrik Tahu dan Tempe Masmo

|

SCOR |

Aktivitas |

Kode |

Kejadian Risiko (Risk Event) |

Kode |

Penyebab Risiko (Risk Agent) |

|

Plan |

Perhitungan dan perencanaan persediaan bahan baku |

E1 |

Kesalahan pencatatan stok kedelai yang masih tersisa |

A1 |

Pekerja kurang teliti melakukan perhitungan stok kedelai yang tersisa |

|

Perencanaan produksi |

E2 E3 |

Perubahan perencanaan jadwal produksi Jumlah perencanaan produksi berubah |

A2 A3 A4 |

Adanya perubahan jadwal pesanan mendadak Terjadinya fluktuasi harga kedelai Adanya perubahan jumlah pesanan tempe dari pedagang pengecer | |

|

Source |

Penerimaan |

E4 |

Kualitas bahan |

A5 |

Kualitas kedelai yang |

|

SCOR |

Aktivitas |

Kode |

Kejadian Risiko (Risk Event) |

Kode |

Penyebab Risiko (Risk Agent) |

|

bahan baku |

E5 E6 |

baku tidak sesuai permintaan pabrik Terlalu banyak pembelian stok kedelai Keterlambatan pengiriman kedelai dari pemasok |

A6 A7 A8 A9 |

diterima pemasok dari luar negeri kurang baik Proses packing kedelai yang kurang baik dari pemasok menyebabkan kerusakan Kesalahan perhitungan pada saat pemesanan kedelai ke pemasok Terjadi masalah internal pada pemasok Alat transportasi yang digunakan mogok atau rusak | |

|

Penyimpanan bahan baku |

E7 |

Kedelai mengalami pembusukan selama penyimpanan |

A10 |

Kondisi gudang penyimpanan kedelai yang terlalu lembab | |

|

Make |

Proses produksi tempe |

E8 E9 E10 E11 |

Masih terdapat kulit ari pada kedelai Mesin produksi rusak tiba-tiba Tingkat kematangan kedelai yang tidak sesuai Fermentasi yang kurang berhasil |

A11 A12 A13 A14 A15 A16 |

Alat mesin kupas kulit kurang tajam Pekerja kurang teliti melakukan pengawasan pada kedelai yang sudah dikupas Kurangnya pemeliharaan/ perawatan mesin-mesin produksi Kesalahan pekerja dalam lamanya perebusan Suhu ruang fermentasi yang kurang tepat Kesalahan pekerja dalam menakar ragi |

|

Pengemasan tempe |

E12 E13 |

Adanya kebocoran pada plastik kemasan Kesalahan dalam pencetakan label |

A17 A18 A19 |

Panas yang berlebihan dari alat sealer plastik Pekerja kurang terampil dalam melakukan proses sealing Kurangnya koordinasi |

|

SCOR |

Aktivitas |

Kode |

Kejadian Risiko (Risk Event) |

Kode |

Penyebab Risiko (Risk Agent) |

|

Deliver |

Penyimpanan tempe Pengiriman |

E14 E15 |

Kemasan produk rusak selama penyimpanan Keterlambatan |

A20 A21 |

antara pekerja dengan pihak cetak label Fasilitas penyimpanan kurang memadai Terjadi kemacetan di |

|

Return |

tempe Pengembalian |

E16 E17 |

pengiriman tempe Terjadi kerusakan pada tempe selama proses pengiriman Kualitas tempe |

A22 A23 A24 |

jalan yang dilalui Alat transportasi yang digunakan rusak atau mogok Pekerja kurang hati-hati dalam pengangkutan dan penempatan produk Kesalahan pada |

|

produk dari pedagang pengecer |

E18 |

kurang bagus atau cepat busuk Produk rusak |

A25 |

proses produksi Kesalahan pada proses packing dan proses pengiriman |

Penilaian diberikan pada tingkat keparahan (serevity), tingkat probabilitas kejadian (occurrence) dan tingkat kemampuan deteksi (detection). Penilaian dilakukan dengan menggunakan skala parameter teori Haggar (2005). Penilaian dilakukan oleh tenaga kerja yang bekerja di Pabrik Tahu dan Tempe Masmo sesuai dengan tugas masing-masing. Kemudian diakumulasikan dengan perhitungan Risk Priority Number (RPN) dengan mengkalikan nilai severity (S), occurrence (O), dan detection (D). Nilai RPN menentukan seberapa besar level suatu risiko. Semakin tinggi nilai RPN maka semakin tinggi tingkat keseriusan risiko dan begitu juga sebaliknya, semakin rendah nilai RPN maka semakin rendah tingkat keseriusan risiko.

Berdasarkan hasil perhitungan RPN yang telah dilakukan, risiko yang mendapat nilai tertinggi sebesar 384 adalah kejadian risiko (E11) Fermentasi yang kurang berhasil dengan penyebab risiko (A15) Suhu ruang fermentasi yang kurang tepat dan risiko dengan nilai terendah sebesar 1 adalah kejadian risiko (E5) Terlalu banyak pembelian stok kedelai dengan penyebab risiko (A7) Kesalahan perhitungan pada saat pemesanan kedelai ke pemasok (Tabel 3).

Tabel 3.

Hasil Penilaian RPN Rantai Pasok Tempe di Pabrik Tahu dan Tempe Masmo

|

Kode |

Kejadian Risiko (Risk Event) |

S |

Kode |

Penyebab Risiko (Risk Agent) |

O |

D |

RPN |

|

E1 |

Kesalahan pencatatan stok kedelai yang masih tersisa |

1 |

A1 |

Pekerja kurang teliti melakukan perhitungan stok kedelai yang tersisa |

3 |

1 |

3 |

|

E2 |

Perubahan perencanaan jadwal produksi |

2 |

A2 |

Adanya perubahan jadwal pesanan mendadak |

7 |

7 |

98 |

|

E3 |

Jumlah perencanaan produksi berubah |

2 |

A3 A4 |

Terjadinya fluktuasi harga kedelai Adanya perubahan jumlah pesanan tempe dari pedagang pengecer |

9 10 |

6 3 |

108 60 |

|

E4 |

Kualitas bahan baku tidak sesuai permintaan pabrik |

7 |

A5 A6 |

Kualitas kedelai yang diterima pemasok dari luar negeri kurang baik Proses packing kedelai yang kurang baik dari pemasok menyebabkan kerusakan |

5 1 |

8 2 |

280 14 |

|

E5 |

Terlalu banyak pembelian stok kedelai |

1 |

A7 |

Kesalahan perhitungan pada saat pemesanan kedelai ke pemasok |

1 |

1 |

1 |

|

E6 |

Keterlambatan pengiriman kedelai dari pemasok |

2 |

A8 A9 |

Terjadi masalah internal pada pemasok Alat transportasi yang digunakan mogok atau rusak |

1 1 |

8 8 |

16 16 |

|

E7 |

Kedelai mengalami pembusukan selama penyimpanan |

5 |

A10 |

Kondisi gudang penyimpanan kedelai yang terlalu lembab |

1 |

1 |

5 |

|

E8 |

Masih terdapat kulit ari pada kedelai |

6 |

A11 A12 |

Alat mesin kupas kulit kurang tajam Pekerja kurang teliti melakukan pengawasan pada kedelai yang sudah dikupas |

2 2 |

5 3 |

60 36 |

|

E9 |

Mesin produksi rusak tiba-tiba |

7 |

A13 |

Kurangnya pemeliharaan/perawatan mesin-mesin produksi |

1 |

1 |

7 |

|

E10 |

Tingkat kematangan kedelai yang tidak sesuai |

4 |

A14 |

Kesalahan pekerja dalam lamanya perebusan |

1 |

1 |

4 |

|

E11 |

Fermentasi yang kurang berhasil |

8 |

A15 A16 |

Suhu ruang fermentasi yang kurang tepat Kesalahan pekerja dalam menakar ragi |

8 7 |

6 6 |

384 336 |

|

E12 |

Adanya kebocoran pada plastik kemasan |

2 |

A17 A18 |

Panas yang berlebihan dari alat sealer plastik Pekerja kurang terampil |

4 7 |

4 4 |

32 56 |

|

Kode |

Kejadian Risiko (Risk Event) |

S |

Kode |

Penyebab Risiko (Risk Agent) |

O |

D |

RPN |

|

dalam melakukan proses sealing | |||||||

|

E13 |

Kesalahan dalam pencetakan label |

2 |

A19 |

Kurangnya koordinasi antara pekerja dengan pihak cetak label |

2 |

4 |

16 |

|

E14 |

Kemasan produk rusak selama penyimpanan |

2 |

A20 |

Fasilitas penyimpanan kurang memadai |

1 |

1 |

2 |

|

E15 |

Keterlambatan pengiriman tempe |

2 |

A21 A22 |

Terjadi kemacetan di jalan yang dilalui Alat transportasi yang digunakan rusak atau mogok |

5 6 |

6 7 |

60 84 |

|

E16 |

Terjadi kerusakan pada tempe selama proses pengiriman |

4 |

A23 |

Pekerja kurang hati-hati dalam penganguktan dan penempatan produk |

6 |

8 |

192 |

|

E17 |

Kualitas tempe kurang bagus atau cepat busuk |

6 |

A24 |

Kesalahan pada proses produksi |

1 |

7 |

56 |

|

E18 |

Produk rusak |

6 |

A25 |

Kesalahan pada proses packing dan proses pengiriman |

1 |

2 |

12 |

Pemetaan level risiko dilakukan dengan tujuan untuk menentukan prioritas penyebab risiko yang perlu diberikan perumusan mitigasi risiko. Pemetaan dilakukan dengan menggunakan peta level risiko FMEA. Yang mana level risiko akan ditentukan oleh nilai severity dan nilai RPN dari penyebab risiko. Hal pertama yang perlu dilakukan dalam pemetaan level risiko adalah melakukan perangkingan nilai RPN dari nilai tertinggi hingga nilai terendah. Hasil perankingan nilai RPN terdapat pada Tabel 4.

Langkah selanjutnya yaitu menentukan level risiko dengan menggunakan peta level risiko FMEA (Haggar, 2005). Hasil pemetaan level risiko yang menunjukkan posisi penyebab risiko di Pabrik Tahu dan Tempe Masmo terdapat pada Gambar 1. Angka-angka yang terdapat pada gambar merupakan kode dari penyebab risiko.

Berdasarkan hasil pemetaan level risiko, diketahui terdapat 22 penyebab risiko pada area berwarna hijau yang merupakan area BA (Broadly Acceptable) adalah risiko yang dapat diterima dan hanya memerlukan kontrol dengan sistem yang sudah ada, dan 3 penyebab risiko pada area berwarna kuning yang merupakan area ALARP (As Low As is Reasonably Practicable) yang merupakan risiko yang memerlukan tindakan penanganan atau pengendalian risiko yang harus segera ditetapkan. Risiko yang memerlukan perumusan mitigasi risiko adalah risiko yang

berada pada kategori ALARP. Risiko ini yang kemudian menjadi prioritas dalam perumusan mitigasi risiko rantai pasok tempe di Pabrik Tahu dan Tempe Masmo

|

Tabel 4. Hasil Perangkingan RPN pada Risk Agent | |||

|

No |

(Ai) |

Penyebab Risiko (Risk Agent) |

RPN |

|

1 |

A15 |

Suhu ruang fermentasi yang kurang tepat |

384 |

|

2 |

A16 |

Kesalahan pekerja dalam menakar ragi |

336 |

|

3 |

A5 |

Kualitas kedelai yang diterima pemasok dari luar negeri kurang baik |

280 |

|

4 |

A23 |

Pekerja kurang hati-hati dalam melakukan pengangkutan dan penempatan produk |

192 |

|

5 |

A3 |

Terjadinya fluktuasi harga kedelai |

108 |

|

6 |

A2 |

Adanya perubahan jadwal pesanan mandadak |

98 |

|

7 |

A22 |

Alat transportasi yang digunakan rusak atau mogok tiba-tiba |

84 |

|

8 |

A4 |

Adanya perubahan jumlah pesanan tempe dari pedagang pengecer |

60 |

|

9 |

A11 |

Alat mesin kupas kulit kurang tajam |

60 |

|

10 |

A21 |

Terjadi kemacetan dijalan yang dilalui |

60 |

|

11 |

A18 |

Pekerja kurang terampil dalam melakukan proses sealing |

56 |

|

12 |

A24 |

Kesalahan pada proses produksi |

56 |

|

13 |

A12 |

Pekerja kurang teliti melakukan pengawasan pada kedelai yang sudah dikaupas |

36 |

|

14 |

A17 |

Panas yang berlebihan dari alat sealer plastik |

32 |

|

15 |

A8 |

Terjadi masalah internal pada pemasok |

16 |

|

16 |

A9 |

Alat transportasiyang digunakan mogok atau rusak |

16 |

|

17 |

A19 |

Kurangnya koordinasi antara pekerja dengan pihak cetak label |

16 |

|

18 |

A6 |

Prose packing kedelai yang kurang baik dari pemasok menyebabkan kerusakan |

14 |

|

19 |

A25 |

Kesalahan pada proses packing dan proses pengiriman |

12 |

|

20 |

A13 |

Kurangnya pemeliharaan/perawatan mesin-mesin produksi |

7 |

|

21 |

A10 |

Kondisi gudang penyimpanan kedelai yang terlalu lembab |

5 |

|

22 |

A14 |

Kesalahan pekerja dalam lamanya perebusan |

4 |

|

23 |

A1 |

Pekerja kurang teliti melakukan perhitungan stok kedelai yang tersisa |

3 |

|

24 |

A20 |

Fasilitas penyimpanan kurang memadai |

2 |

|

25 |

A7 |

Kesalahan perhitungan pada saat pemesanan kedelai ke |

1 |

pemasok

Gambar 1.

Peta Level Risiko FMEA Tempe di Pabrik Tahu dan Tempe Masmo

Dalam perumusan mitigasi risiko rantai pasok tempe di Pabrik Tahu dan Tempe Masmo, risiko yang perlu ditangani adalah risiko yang berada pada kategori ALARP. Perumusan aksi mitigasi dilakukan berdasarkan tingkat kesulitan pada masing-masing mitigasi risiko. Mitigasi risiko yang dirumuskan pada rantai pasok tempe di Pabrik Tahu dan Tempe Masmo ditunjukkan oleh Tabel 5.

|

Tabel 5. Rumusan Mitigasi Risiko Rantai Pasok Tempe pada Pabrik Tahu dan Tempe Masmo | |

|

(Ai) |

Penyebab Risiko Mitigasi Risiko |

|

A15 |

Suhu ruang fermentasian yang Memonitoring suhu ruang dengan kurang tepat menggunakan alat termometer ruangan |

|

A16 |

Kesalahan pekerja dalam menakar Melakukan perawatan mesin secara ragi berkala, melakukan pelatihan spesifik tenaga kerja, dan memberikan bonus dan hukuman. |

|

A5 |

Kualitas kedelai yang diterima Pengawasan terhadap mutu kedelai pemasok dari luar negeri kurang dari pemasok. baik |

Berdasarkan Tabel 5, ada tiga mitigasi risiko yang dirumuskan untuk risiko rantai pasok tempe di Pabrik Tahu dan Tempe Masmo. Keseluruhan mitigasi dijelaskan sebagai berikut.

-

1. Suhu ruang fermentasi yang kurang tepat adalah penyebab risiko dengan nilai

RPN tertinggi. Untuk mengatasi penyebab risiko ini, dirumuskan aksi mitigasi risiko yaitu dengan melakukan monitoring suhu ruang dengan

menggunakan alat termometer ruangan. dengan adanya sistem monitoring suhu ruang pada proses fermentasi akan membantu optimasi fermentasian tempe industri rumah tangga.

-

2. Kesalahan pekerja dalam menakar ragi disebabkan oleh dua hal yaitu adanya

kesalahan alat penimbang dan kesalahan dari pekerja. Kerusakan yang terjadi pada alat penimbang dapat diminimalisir dengan adanya perawatan alat penunjang dan dengan memberikan pelatihan kepada tenaga kerja secara spesifik berguna untuk meningkatkan keterampilan tenaga kerja.

-

3. Kedelai yang diterima pemasok dari luar negeri kurang baik diberikan

mitigasi yaitu dengan melakukan pengawasan terhadap mutu kedelai yang datang dari pemasok. Tindakan dilakukan untuk menjaga kualitas bahan baku kedelai dan kontinuitas produksi tempe sehingga dapat terhindar dari risiko yang menimbulkan kerugian.

Berdasarkan penelitian yang telah dilakukan dan hasil pembahasan, maka dapat disimpulkan pelaku dalam aliran rantai pasok tempe di Pabrik Tahu dan Tempe Masmo yaitu (1) pemasok kedelai, (2) pabrik tempe, dan (3) pedagang pengecer. Mekanisme aliran produk, aliran keuangan dan aliran informasi pada rantai pasok tempe di Pabrik Tahu dan Tempe Masmo sudah berjalan dengan sesuai. Terdapat 18 kejadian risiko dan 25 penyebab risiko di Pabrik Tahu dan Tempe Masmo yang tersebar pada pemetaan aktivitas model SCOR. Risiko dengan nilai RPN tertinggi sebesar 384 masuk kedalam kategori ALARP (kategori risiko yang memerlukan tindakan penanganan) dan risiko dengan nilai RPN terendah sebesar 1 masuk kedalam kategori BA (kategori yang dapat diterima dan hanya memerlukan kontrol yang sudah ada). Terdapat tiga mitigasi risiko yang dirumuskan dalam penelitian ini untuk meminimalisir risiko pada rantai pasok tempe di Pabrik Tahu dan Tempe Masmo yaitu: (1) memonitoring suhu ruang dengan menggunakan alat termometer ruangan, (2) melakukan perawatan mesin secara berkala, melakukan pelatihan spesifik tenaga kerja dan memberikan bonus dan hukuman, (3) pengawasan terhadap mutu kedelai dari pemasok.

Berdasarkan hasil penelitian, maka saran-saran yang dapat diberikan adalah Pabrik Tahu dan Tempe Masmo sebaiknya menjaga koordinasi dan kerjasama dengan pemasok kedelai dan pedagang-pedagang pengecer yang mitra dalam aliran rantai pasok tempe sehingga proses produksi dan distribusi tempe bisa lancar sampai ke konsumen. Mitigasi risiko yang disarankan dalam penelitian diharapkan dapat ditindaklanjuti oleh Pabrik Tahu dan Tempe Masmo agar risiko yang terjadi tidak muncul secara terus menerus. Penelitian selanjutnya diharapkan dapat melakukan kajian risiko rantai pasok secara menyeluruh mulai dari pemasok hingga pengecer

atau konsumen akhir, karena penelitian ini yang dikaji hanya risiko rantai pasok dari sisi internal perusahaan saja.

-

5. Ucapan Terima Kasih

Ucapan terimakasih penulis tujukan kepada seluruh pihak yang telah mendukung penuh terlaksananya penelitian ini yaitu kepada keluarga, instansi terkait, serta teman-teman. Semoga penelitian ini dapat bermanfaat di masa yang akan datang.

Daftar Pustaka

Ambara, K. Y. Ustriyana, I N. G. dan Rantau, I K. 2017. Profil Usaha Industri Kecil Tahu dan Tempe “Makmur Jaya” di Kecamatan Denpasar Barat, Kota Denpasar. E-Jurnal Agribisnis dan Agrowisata, Vol. 6 (2): 259-269.

Guritno, Adi Djoko, Harsasi. 2014. Manajemen Rantai Pasokan. In: Pengantar Manajemen Rantai Pasok (SCM). Universitas Terbuka, Jakarta.

Haggar, B. 2005. Risk Management Application in Quality. Paper presenterd at ASQ Food, Drug, and Cosmetic Division Midwest Conference. Washington: MedQ System.

KBBI. 2021. Kamus Besar Bahasa Indonesia Online/Daring (Dalam Jaringan), https://kbbi.web.id/risiko

Nasional, P. B. 2012. Tempe: Persembahan Indonesia untuk Dunia. Jakarta: Badan Standardisasi Nasional.

Nasution, S., Arkeman, Y., Soewardi, K., Djatna, T., 2014. Identifikasi dan Evaluasi Risiko Menggunakan Fuzzy FMEA pada Rantai Pasok Agroindustri Udang. Jurnal Riset Industri, Vol 8 (2): 135-136.

Pujawan, I. N., dan Erawati, M. 2017. Supply Chain Management. Yogyakarta: ANDI.

Rahayu, W. P. 2015. Tinjauan Ilmiah Proses Pengolahan Tempe Kedelai Edisi 1.

Palembang: Perhimpunan Ahli Teknologi Indonesia (PATPI).

Sugiyono. 2015. Metode Penelitian Pendidikan Pendekatan Kuantitatif, Kualitatif dan R&D. Bandung: Alfabeta.

Yoliwan, J. Ekarilsoni, dan Y. Daryanto. 2011. Analisis Kegagalan Operasi di Warehouse PT. VA dengan Failure Mode and Effect Analysis. Teknik dan Manajemen Industri. Seminar Nasional. Universitas Atmajaya Yogyakarta.

https://ojs.unud.ac.id/index.php/JAA

845

Discussion and feedback