Kinerja Kotak Pendingin (Cooler Box) Berpendingin TEC1-12715 Pada Beberapa Beban Pendinginan

on

JURNAL BETA (BIOSISTEM DAN TEKNIK PERTANIAN) Program Studi Teknik Pertanian, Fakultas Teknologi Pertanian Universitas Udayana

http://ojs.unud.ac.id/index.php/beta

Volume 11, Nomor 1, Bulan April, 2023

Kinerja Kotak Pendingin (Cooler Box) Berpendingin TEC1-12715 Pada Beberapa Beban Pendinginan

Performanc of Cooler Box Using TEC1-12715 On Various Cooling

Ivan Alexander Sormin, Ida Bagus Putu Gunadnya*, I Gusti Ngurah Apriadi Aviantara Program Studi Teknik Pertanian dan Biosistem, Fakultas Teknologi Pertanian Universitas Udayana, Badung, Bali, Indonesia

*email: gunadnya@unud.ac.id

Abstrak

Kotak pendingin adalah perangkat yang digunakan untuk menyimpan dan menjaga bahan tetap dingin dan segar. Salah satu upaya pengembangan sumber pendingin untuk kotak pendingin adalah dengan menggunakan modul termoelektrik TEC1-12715 yang memanfaatkan efek Peltier. Penelitian ini bertujuan untuk mengetahui suhu yang dicapai dalam kotak pendingin dengan menggunakan TEC1-12715 sebagai alat pendingin. Kotak pendingin dijalankan tanpa dan dengan beban pendinginan (botol berisi air dengan volume masing-masing 600 ml). Data beban pendinginan dan koefisien kinerja (coefficient of performance/COP) ditampilkan dalam bentuk grafik hasil pengamatan tiap 6 menit. Semua data yang telah dianalisis secara deskriptif ditampilkan dalam bentuk gambar dan tabel. Hasil penelitian menunjukkan bahwa suhu kotak pendingin tanpa beban menurun seiring dengan bertambahnya waktu pendinginan dan suhu yang dicapai rata-rata sebesar 17,08°C. Suhu rata-rata air dalam kotak pendingin yang berisi 2, 4, dan 6 botol aqua berturut-turut adalah 21,56°C, 23,08°C, dan 24,74°C. Peningkatan beban pendinginan akan meningkatkan daya input ke dalam kotak pendingin dan menurunkan nilai COP sistem pendingin.

Kata kunci: beban pendinginan, COP, kotak pendingin, termoelektrik

Abstract

A cooler box is a device used to store and keep ingredients cool and fresh. One of the efforts to develop a cooling source for made cooler boxes is to use a thermoelectric module TEC1-12715 that utilizes the Peltier effect. This study aims to determine the temperature reached in the cooler using TEC1-12715 as a cooling device. The cooler box load without and with a cooling load (bottles filled with water with a volume of 600 ml each). The cooling load data and the coefficient of performance (COP) are displayed in a graph of observations every 6 minutes. All the analyzed data showed in the pictures and tables. The results showed that the cooler box temperature without load decreased by the increasing cooling time. The average temperature achieved was 17.08°C. The average water temperature in the cooler containing 2, 4, and 6 bottles of aqua was 21.56°C, 23.08°C, and 24.74°C, respectively. An increase in cooling load will increase the input power into the cooler box and lower the COP value of the cooling system.

Keyword: cooler box, cooling load, COP, thermoelectric

PENDAHULUAN

Kotak pendingin atau cooler box adalah perangkat yang digunakan untuk menyimpan dan menjaga bahan tetap dingin dan segar. Kotak pendingin sudah banyak digunakan oleh masyarakat untuk mendinginkan produk hasil pertanian dan perikanan, makanan, dan minuman agar tetap segar (Delly et al., 2016). Pada umumnya, ruang dari kotak pendingin didinginkan dengan menggunakan es atau cacahan es yang disimpan di dalamnya. Salah satu upaya pengembangan sumber pendingin untuk kotak pendingin adalah menggunakan modul

termoelektrik yang memanfaatkan efek Peltier (Mainil et al., 2015).

Peltier merupakan modul TEC (Thermoelectric Cooler) yang umumnya dibungkus oleh keramik tipis berisi bismuth telluride yang memiliki 2 bagian berbeda, yaitu bagian dingin dan bagian panas (Syukrillah et al., 2016). Pendingin termoelektrik adalah solid state technology yang bisa menjadi alternatif teknologi pendingin yang ramah lingkungan, tahan lama, kompak, perawatan mudah, dan bisa digunakan dalam skala besar dan kecil/portabel (Mirmanto et al., 2019).

Kotak pendingin dengan menggunakan TEC sebagai sumber pendingin kotak sudah banyak dikaji, terutama dari tipe TEC1-12706. Kajian kinerja dari TEC1-12706 sebagai sumber pendingin kotak sudah dilaporkan, diantaranya oleh Gultom et al. (2016), Aziz et al. (2017), dan Mirmanto et al. (2018). Akan tetapi sumber pendingin berbasis TEC1-12715 belum banyak dikaji kinerjanya dalam mendinginkan ruangan kotak pendingin.

Modul pendingin termolistrik TEC1-12715 memiliki karakteristik lebih tinggi daripada jenis TEC1-12706. Modul TEC1-12715 mampu menghasilkan kapasitas pendinginan maksimum sebesar 231 W (Mainil et al., 2018). Tetapi kinerja dari modul ini belum banyak dikaji terutama untuk model TEC1-12715 yang digunakan sebagai sumber pendingin pada kostak pendingin. Oleh karena itu, maka diperlukan penelitian tentang kinerja kotak pendingin berpendingin TEC1-12715 pada beberapa beban pendinginan. Tujuan dari penelitian ini adalah untuk mengetahui suhu yang dicapai dalam kotak pendingin yang dibuat menggunakan styrofoam dengan dimensi 35,5 cm x 20,5 cm x 27,5 cm dan tebal dinding 2,5 cm dengan menggunakan TEC1-12715 sebagai alat pendingin dan untuk mengetahui pengaruh beban pendinginan terhadap kinerja dari kotak pendingin yang menggunakan TEC1-12715 sebagai pendingin.

METODE

Waktu dan Tempat Penelitian

Penelitian dilakukan di Laboratorium Rekayasa Alat dan Ergonomika, Fakultas Teknologi Pertanian, Universitas Udayana. Waktu penelitian berlangsung pada bulan Agustus 2021.

Alat dan Bahan

Bahan yang digunakan yaitu air dalam botol kemasan volume 600 ml. Alat yang digunakan adalah cooler box volume 20 liter dengan kapasitas maksimal 6 kemasan botol aqua (2400 ml air), modul termoelektrik TEC1-12715, datalogger berbasis Arduino Uno R3, sensor suhu DS18B20, sirip pendingin (heat sink), kipas, kabel listrik, dan multimeter.

Pelaksanaan Penelitian

Penelitian ini dilakukan tanpa menggunakan rancangan penelitian dengan perlakuan pembebanan cooler box pada saat pengoperasian yang terdiri dari: BP0 = pengoperasian kotak pendingin tanpa beban air kemasan botol aqua;

BP1 = pengoperasian kotak pendingin dengan beban 2 kemasan botol aqua (1200 ml air);

BP2 = pengoperasian kotak pendingin dengan beban 4 kemasan botol aqua (2400 ml air); dan

BP3 = pengoperasian kotak pendingin dengan beban 6 kemasan botol aqua (3600 ml air).

Masing-masing perlakuan diulang sebanyak 3 kali dan data yang diperoleh dianalisis secara deskriptif. Jenis data dalam penelitian ini menggunakan data primer yang diperoleh langsung oleh peneliti dari subjek penelitiannya.

Tahapan Penelitian

Pembuatan cooler box

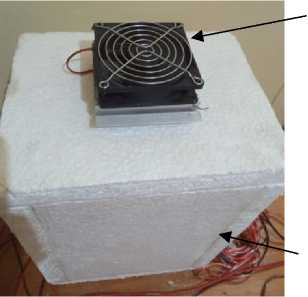

Cooler box dibuat menggunakan styrofoam dengan dimensi 35,5 cm x 20,5 cm x 27,5 cm dan tebal dinding 2,5 cm. Bagian tengah penutup cooler box dipotong dengan ukuran 4 cm x 4 cm dan diletakkan sisi dingin dan sirip pendingin dari modul termoelektrik TEC1-12715. Adapun susunan termoelektrik dari bagian dalam kotak ke bagian luar kotak adalah sirip pendingin (heat sink), TEC1-12715, sirip pendingin (heat sink), dan kipas. Modul termoelektrik membutuhkan catudaya DC 15 V dan 5 A, sedangkan kipas heat sink memerlukan daya 12 V, 0,01 A DC. Setelah modul termoelektrik terpasang tepat di tengah-tengah tutup kotak, maka dipasang kabel-kabel listrik DC dan tiga buah sensor suhu. Satu sensor suhu diletakkan dengan jarak 5 cm dari sisi tutup kotak di sebelah dalam, satu sensor diletakkan di dalam kotak untuk digunakan mengukur suhu air yang dijadikan beban pendinginan, dan satu sensor lainnya diletakkan 5 cm di atas cooler box. Cooler box berpendingin TEC1-12715 dapat dilihat pada Gambar 1.

Kipas pendingin TEC1-12715

Cooler box

Gambar 1. Cooler box berpendingin TEC1-12715 yang dibuat

Pengoperasian cooler box

Cooler box dengan berpendingin TEC1-12715 dioperasikan pada dua kondisi yaitu pengoperasian cooler box tanpa beban dan pengoperasian cooler box dengan beban 2 kemasan botol aqua, beban 4 kemasan botol aqua, dan beban 6 kemasan botol aqua.

-

a. Pengoperasian cooler box tanpa beban pendinginan. Setelah cooler box diberikan catudaya, maka dilakukan pengukuran voltase dan arus listrik DC dengan multimeter. Suhu lingkungan dan suhu ruangan di dalam cooler box terekam di dalam alat datalogger setiap 2 menit. Voltase dan kuat arus DC diamati dan dicatat setiap 2 menit. Percobaan dilakukan selama 1 jam.

-

b. Pengoperasian cooler box dengan beban pendinginan. Beban pendingin yang berupa air dalam kemasan disiapkan dan sensor suhu dimasukkan melalui penutup yang sudah dilubangi sebesar diameter kabel sensor. Beban

pendingin disusun di dalam ruang penyimpanan dingin cooler box. Bila beban pendingin dan cooler box sudah siap, maka cooler box dioperasikan seperti percobaan pengoperasian cooler box tanpa beban pendingin. Pengukuran suhu dan pencacatan voltase dan kuat arus DC dilakukan sama seperti percobaan pengoperasian cooler bix tanpa beban. Suhu lingkungan dan suhu ruangan di dalam cooler box terekam di dalam alat datalogger setiap 2 menit. Voltase dan kuat arus DC diamati dan dicatat setiap 2 menit. Percobaan dilakukan selama 1 jam. Tahapan pelaksanaan penelitian dapat dilihat pada Gambar 2.

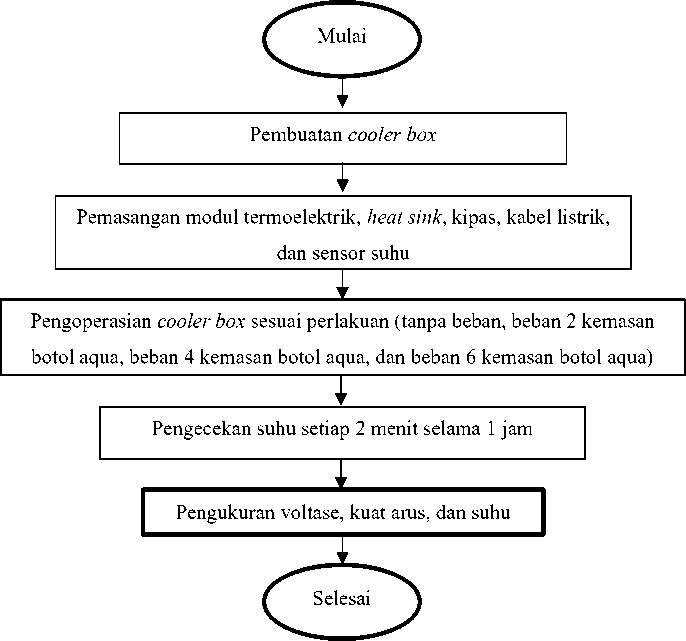

Gambar 2. Diagram alir penelitian

Parameter yang diamati

Parameter yang diamati meliputi voltase DC dan kuat arus DC, suhu udara lingkungan, suhu udara di dalam cooler box, dan suhu air kemasan yang disimpan di dalam cooler box.

-

1. Pengukuran Voltase dan Kuat Arus

-

2. Pengukuran Suhu

Perhitungan

Perhitungan yang dilakukan adalah daya DC, jumlah energi yang memasuki ruang penyimpanan cooler box, beban pendinginan udara di dalam cooler box, beban pendinginan air kemasan, beban pendinginan total, dan koefisien kinerja (COP).

Daya DC dihitung dengan menggunakan rumus berikut ini:

P = VxI [1]

dimana:

P = daya (Watt)

V = voltase (Volt)

I = kuat arus (Ampere)

Jumlah panas yang memasuki ruang penyimpanan cooler box. Diasumsikan tidak ada panas masuk dari sisi bawah cooler box.

Q0= Acbx^ (Tao-Tai) [2]

dimana:

Qo = jumlah panas yang memasuki ruang

penyimpanan cooler box (Watt)

Acb = luas permukaan cooler box (m2)

= 0,466275 m2

kcb = koefisien pindah panas konduksi bahan

cooler box (W/moC)

= 0,095 W/moC

xcb = tebal bahan cooler box (m)

= 0,025 m

Tao = suhu udara lingkungan (oC)

Tai = suhu udara dalam cooler box (oC)

Beban panas dari udara di dalam ruang penyimpan cooler box.

Qul = malxcpa (⅛°-⅛÷∙>) [3]

dimana:

Qai = beban panas udara dalam ruang

penyimpanan cooler box (Watt)

mai = massa udara di dalam cooler box (W/moC)

Tanpa beban = 0,02401575 W/moC

Beban 2 kemasan botol aqua = 0,022776

W/moC

Beban 4 kemasan botol aqua = 0,021536 W/moC

Beban 6 kemasan botol aqua = 0,020296 W/moC

cpa = panas jenis udara (J/kgoC) = 1005 J/kgoC

Tai(t) = suhu udara saat t (oC)

Tai(t+1) = suhu udara saat t+1 (oC)

Δt = selang waktu pengamatan (detik)

Beban panas dari air kemasan di dalam ruang penyimpanan cooler box. Asumsi yang digunakan botol kemasan tidak diperhitungkan sebagai beban pendinginan.

Qw = "WVw " [4]

dimana:

Qw = beban panas air kemasan di dalam ruang

penyimpanan cooler box (Watt)

mw = massa air kemasan di dalam coolerbox

(W/moC)

Beban 2 kemasan botol aqua = 1,1964 W/moC

Beban 4 kemasan botol aqua =2,3928 W/moC

Beban 6 kemasan botol aqua =3,5892 W/moC

cpw = panas jenis air (J/kgoC) = 4180 J/kgoC

Tw(t) = suhu air saat t (oC)

Tw(t+1) = suhu air saat t+1 (oC)

Δt = selang waktu pengamatan (detik)

Beban pendinginan total untuk pengoperasian cooler box tanpa beban air kemasan digunakan perhitungan beban pendinginan total dengan persamaan:

Qtot = Q0 + Qai [5]

Untuk perhitungan beban pendinginan dengan beban air kemasan:

Qtot = Qo + Qai + Qw [6]

Dimana:

Qtot = beban pendinginan (Watt)

Qo = jumlah panas yang memasuki ruang

penyimpanan cooler box (Watt)

Qai = beban panas udara dalam ruang

penyimpanan cooler box (Watt)

Qw = beban panas air kemasan di dalam ruang

penyimpanan cooler box (Watt)

Koefisien kinerja cooler box

c0p = ^ [7]

dimana:

COP = koefisien kinerja

Qtot = beban pendinginan (Watt)

P = daya (Watt)

Analisis Data

Data beban pendinginan dan koefisien kinerja (COP) ditampilkan sebagai grafik dengan pengamatan setiap 6 menit sedangkan suhu lingkungan, suhu ruangan di dalam cooler box, voltase, dan kuat arus DC diamati dan dicatat setiap 2 menit. Semua data dianalisis secara deskriptif dan ditampilkan dalam bentuk gambar dan tabel.

HASIL DAN PEMBAHASAN

Voltase, Arus, dan Daya Catudaya Alat Pendingin Cooler box selama Pengamatan

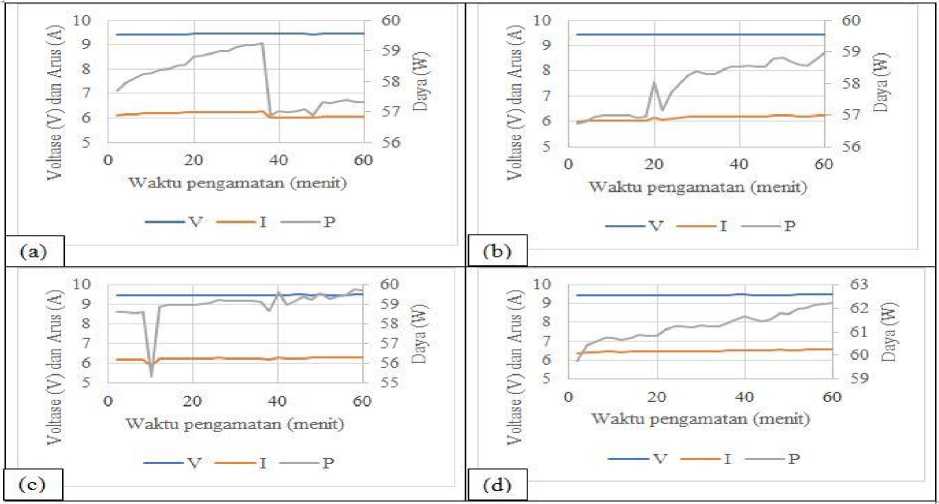

Daya (P) atau Power didefinisikan sebagai laju aliran energi per satuan waktu saat pekerjaan sedang berlangsung atau kerja yang dilakukan per satuan waktu. Besar daya dipengaruhi oleh besar kecilnya tegangan (Volt) dan arus listrik (Ampere), di mana semakin besar tegangan dan arus listrik yang mengalir maka semakin besar daya yang dihasilkan begitu pun sebaliknya. Namun, semakin besar tegangan (Volt) maka semakin kecil arus (Ampere) dan semakin kecil tegangan (Volt) maka semakin besar arus (Ampere). Grafik perubahan voltase, arus, dan daya DC selama pengamatan untuk masing-masing perlakuan dapat dilihat pada Gambar 3.

Gambar 3. Perubahan voltase, arus, dan daya DC selama: (a) pengamatan untuk cooler box tanpa beban;

(b) beban 2 kemasan botol aqua; (c) beban 4 kemasan botol aqua; dan (d) dan beban 6 kemasan botol aqua

Hasil pengamatan menunjukkan bahwa tegangan untuk setiap perlakuan cenderung stabil yaitu berkisar 9,43 V – 9,47 V sehingga kecil kemungkinan terjadinya fluktuasi tegangan. Hal serupa juga terjadi pada arus listrik untuk setiap perlakuan yang cenderung stabil. Gambar 3 menunjukkan perubahan arus listrik DC untuk perlakuan tanpa beban (a) berkisar 6,02 A - 6,26 A, beban 2 kemasan botol aqua (b) berkisar 6,04 A – 6,25 A, beban 4 kemasan botol aqua (c) berkisar 6,21 A – 6,30 A, dan beban 6 kemasan botol aqua (d) berkisar 6,42 A – 6,57 A. Arus listrik akan mengalir semakin besar seiring bertambahnya waktu dan meningkatnya beban pendingin.

Meningkatnya beban pendingin, tegangan, dan arus listrik berbanding lurus dengan daya DC yang dikonsumsi oleh cooler box untuk mendinginkan beban. Gambar 3 menunjukkan perubahan daya DC untuk perlakuan tanpa beban (a) berkisar 56,89 Watt – 59,26 Watt, beban 2 kemasan botol aqua (b) berkisar 56,96 Watt – 59,00 Watt, beban 4 kemasan botol aqua (c) berkisar 58,56 Watt – 59,68 Watt, dan beban 6 kemasan botol aqua (d) berkisar 60,57 Watt – 62,24 Watt. Penambahan beban pendingin menyebabkan energi listrik yang dikonsumsi oleh sistem menjadi meningkat. Menurut Safitra & Putra (2013) pada sistem pendinginan kompresi uap, energi yang terpakai akan mengalami peningkatan seiring dengan bertambahnya beban karena besarnya laju aliran massa refrigeran yang menyebabkan kerja kompresor mengalami peningkatan sehingga energi yang terpakai juga semakin besar. Syahrizal et al. (2013) juga

melaporkan hasil serupa pada sistem pengkondisi udara. Penambahan beban pendingin di dalam ruangan menyebabkan energi listrik yang dikonsumsi oleh sistem AC menjadi meningkat.

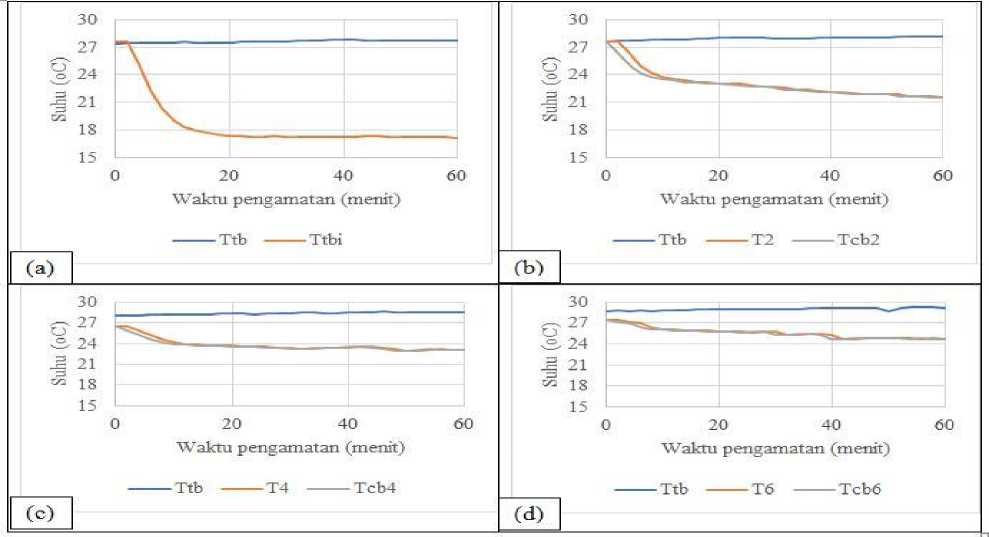

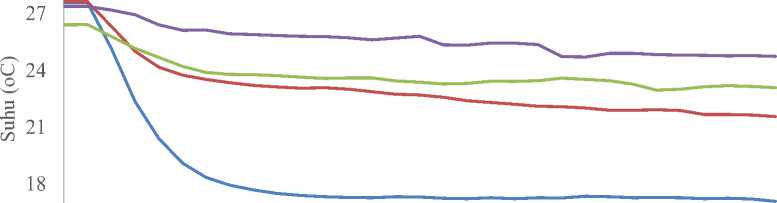

Suhu Udara Lingkungan dan Suhu di dalam Ruang Penyimpanan Cooler box selama Pengamatan

Grafik perubahan suhu lingkungan dan suhu di dalam cooler box untuk masing-masing perlakuan dapat dilihat pada Gambar 4 sedangkan grafik perubahan suhu di dalam cooler box dapat dilihat pada Gambar 5. Hasil pengamatan menunjukkan terjadinya penurunan suhu di dalam cooler box untuk semua jenis perlakuan seiring berjalannya waktu pengamatan. Dari menit ke 0 hingga menit ke 60 terjadi penurunan suhu yang sangat drastis, kemudian turun relatif kecil, dan akhirnya menjadi konstan untuk perlakuan tanpa beban pendinginan dan terjadi fluktuasi untuk perlakuan yang diberi beban pendinginan. Menurunnya suhu di dalam kotak pendingin disebabkan panas di dalam kotak diserap oleh heat sink dalam yang kemudian diteruskan ke sisi dingin termoelektrik. Karena ruangan tertutup dan dinding kotak pendingin menggunakan material isolator panas seperti styrofoam maka makin lama suhu dalam cooler box semakin turun. Mirmanto et al. (2018), dalam

penelitiannya untuk melihat unjuk kerja kotak pendingin termoelektrik dengan variasi laju aliran massa air pendingin juga melaporkan hasil serupa. Terjadinya fluktuasi suhu seperti yang ditunjukkan oleh Gambar 5 dikarenakan suhu lingkungan yang tinggi dan tidak stabil pada saat pengujian yang

berakibat kepada kinerja dari heatsink dan fan yang tidak maksimal sebagai alat pembuang kalor. Gambar 4 menunjukkan suhu lingkungan untuk perlakuan tanpa beban (a) dengan rata-rata 27,62°C, beban 2 kemasan botol aqua (b) dengan rata-rata 27,96°C, beban 4 kemasan botol aqua (c) dengan rata-rata 28,34°C, dan beban 6 kemasan botol aqua (d) dengan rata-rata 28,97°C. Hal serupa juga terjadi

pada penelitian yang dilakukan oleh Irwanda & Martin (2019) yang menunjukkan terjadinya fluktuasi pada ruang pendingin sampai akhir pengujian karena temperatur lingkungan yang tinggi dan tidak stabil. Pada menit ke-10, temperatur ruang pendingin mencapai 18,75°C kemudian terjadi fluktuasi sampai menit ke-120.

Keterangan:

(a) Ttb = Suhu udara lingkungan, Ttbi = Suhu ruang cooler box;

(b) Ttb = Suhu udara lingkungan, T2 = Suhu 2 kemasan botol aqua, Tcb2 = Suhu ruang cooler box;

(c) Ttb = Suhu udara lingkungan, T4 = Suhu 4 kemasan botol aqua, Tcb4 = Suhu ruang cooler box; dan

(d) Ttb = Suhu udara lingkungan, T6 = Suhu 6 kemasan botol aqua, Tcb6 = Suhu ruang cooler box.

Gambar 4. Perubahan suhu lingkungan dan suhu di dalam cooler box: (a) tanpa beban; (b) beban 2 kemasan botol aqua; (c) beban 4 kemasan botol aqua; (d) dan beban 6 kemasan botol aqua

30

15

0 10 20 30 40 50 60

Waktu pengamatan (menit)

^^^^^^^^^ Ttb ^^^^^^^K T2 ^^^^^^^^^^^* T4 ^^^^^^^^^^^* T6

Gambar 5. Perubahan suhu di dalam cooler box

Gambar 5 menjelaskan Ttb adalah Suhu ruang cooler box tanpa beban, T2 adalah Suhu ruang cooler box beban 2 kemasan botol aqua, T4 adalah Suhu ruang cooler box beban 4 kemasan botol aqua, dan T6 adalah Suhu ruang cooler box beban 6 kemasan botol aqua).

Waktu pendinginan pada menit terakhir untuk masing-masing beban pendingin yaitu menit ke 60 dengan temperatur yang dicapai pada pengujian tanpa beban sebesar 17,08°C, beban 2 kemasan botol aqua sebesar 21,56°C, beban 4 kemasan botol aqua sebesar 23,08°C, dan beban 6 kemasan botol aqua sebesar 24,74°C. Semakin besar beban pendingin yang diberikan mengakibatkan suhu akhir yang dicapai lebih tinggi dibandingkan perlakuan tanpa beban pendingin. Penelitian yang dilakukan oleh Gultom et al. (2016) juga menunjukkan hasil serupa di mana suhu ruang pendingin mesin minuman portable dengan modul termoelektrik yang mampu dicapai hingga kondisi steady untuk perlakuan beban pendingin 1980 ml yaitu sebesar 27,7°C lebih tinggi dibandingkan perlakuan tanpa beban pendingin yaitu sebesar 24,6°C. Hal ini dapat terjadi karena beban pendingin yang lebih besar

akan melepaskan kalor ke udara yang lebih besar pula sehingga suhu ruangan menjadi lebih tinggi.

Gambar 4 menunjukkan suhu cooler box untuk perlakuan tanpa beban (a) dengan rata-rata 18,59°C, beban 2 kemasan botol aqua (b) dengan rata-rata 22,87°C, beban 4 kemasan botol aqua (c) dengan rata-rata 23,71°C, dan beban 6 kemasan botol aqua (d) dengan rata-rata 25,54°C. Hal ini sesuai dengan penelitian Rizal et al. (2013) yang menyatakan bahwa beban pendingin yang sangat besar membuat sistem melepaskan kalor ke udara yang lebih besar juga sehingga suhu ruangan menjadi lebih tinggi dari setiap beban pendingin.

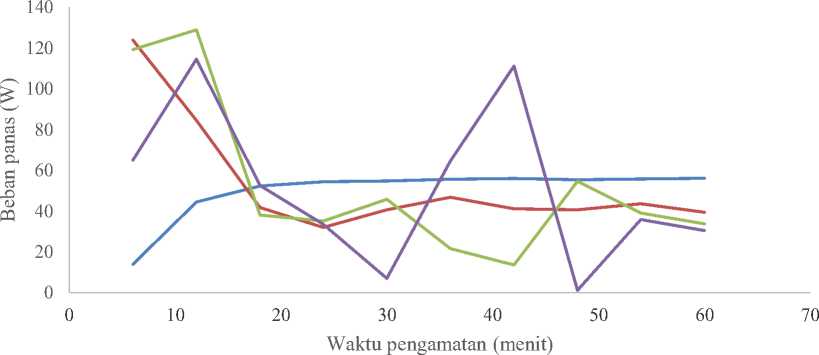

Beban Panas Pendinginan selama Pengamatan Beban panas pendinginan merupakan jumlah panas yang dipindahkan oleh suatu sistem pengkondisian udara. Beban pendinginan terdiri dari panas yang berasal dari ruang pendingin dan tambahan panas dari bahan atau produk yang akan didinginkan. Grafik perubahan suhu beban pendinginan di dalam cooler box tanpa beban dan dengan beban pendinginan untuk pengamatan setiap 6 menit dapat dilihat pada Gambar 6.

^^^^^^^H TB ^^^^^M T2 ^^^^^^^^V T4 ^^^^^M T6

Gambar 6. Perubahan beban pendinginan di dalam cooler box tanpa dan dengan beban pendinginan

Gambar 6 menunjukkan perubahan beban pendinginan untuk perlakuan tanpa beban (a) sebesar 13,85 W – 56,07 W, beban 2 kemasan botol aqua (b) sebesar 123,87 W – 31,97 W, beban 4 kemasan botol aqua (c) sebesar 128,85 W – 13,54 W, dan beban 6 kemasan botol aqua (d) sebesar .114,48 W – 1,13 W. Berdasarkan hasil pengamatan, semakin besar beban pendingin akan semakin rendah beban pendinginan pada menit terakhir yaitu menit ke 60. Besar beban pendinginan pada menit terakhir untuk perlakuan tanpa beban, beban 2, 4, dan 6 kemasan botol aqua berturut-turut adalah 56,07 W; 39,39 W; 33,77 W; dan 30,48 W.

Apabila mengacu kepada persamaan (5) dan (6), maka semakin besar beban pendinginan justru menurunkan Qtot atau menurunkan unjuk kerja. Mirmanto et al. (2018) dalam penelitiannya juga melaporkan hasil serupa karena beban pendinginan yang ditunjukkan oleh perlakuan laju aliran massa 15 g/s lebih rendah dibandingkan laju aliran massa 5 g/s dan 10 g/s. Nilai beban pendinginan selama pengamatan cenderung naik turun dikarenakan perbedaan suhu dapat mempengaruhi perubahan pembebanan sehingga nilai bebannya dapat berubah-ubah baik secara acak maupun teratur.

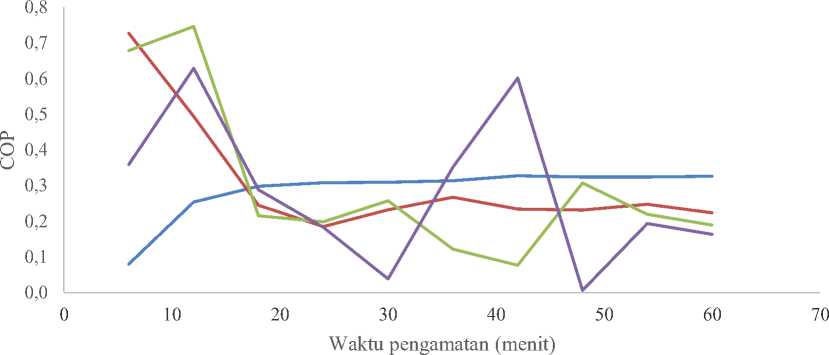

Koefisien Kinerja TEC selama Pengamatan

COP merupakan perbandingan antara nilai kalor yang diserap oleh termoelektrik terhadap daya listrik

yang digunakan. Koefisien kinerja cooler box tanpa dan dengan beban pendinginan dapat dilihat pada Gambar 7 dan Tabel 1.

^^^^^^^* TB ^^^^^^B T2 ^^^^^^^» T4 ^^^^^^^» T6

Gambar 7. Koefisien kinerja cooler box tanpa dan dengan beban pendinginan

Tabel 1. Koefisien kinerja cooler box tanpa dan dengan beban pendinginan

|

Pengoperasian |

Daya (W) Beban panas (W) COP |

|

Tanpa beban 2 Botol 4 Botol 6 Botol |

1741,28 498,28 0,29 1738,91 534,05 0,31 1769,53 529,51 0,30 1837,60 515,47 0,28 |

Berdasarkan Tabel 1, nilai COP tertinggi diperoleh pada perlakuan beban 2 kemasan botol aqua yaitu sebesar 0,31 dan nilai COP terendah diperoleh pada perlakuan beban 6 kemasan botol aqua yaitu sebesar 0,28. Nilai COP mengalami penurunan pada perlakuan beban 4 kemasan botol aqua dan beban 6 kemasan botol aqua. Penurunan nilai COP mengindikasikan bahwa peningkatan beban pendingin menyebabkan meningkatnya beban kompresor sehingga nilai COP menurun. Hal ini dikarenakan sistem belum pada kondisi yang steady sepanjang alirannya. Menurunnya nilai COP menunjukkan kinerja mesin kurang baik yang ditunjukkan dengan semakin kecilnya kalor yang dibuang. Penelitian yang dilakukan oleh Ashari et al. (2020) juga menunjukkan hasil serupa di mana harga COP mengalami penurunan seiring dengan bertambahnya beban uji.

Anwar (2010) menyatakan bahwa penurunan koefisien prestasi pada sistem pendingin kompresi uap disebabkan oleh kenaikan daya kompresor yang sudah lebih tinggi jika dibandingkan dengan nilai kapasitas refrigerasi. Terdapat kecenderungan penurunan kapasitas refrigerasi seiring bertambahnya beban pendingin, namun di sisi lain terjadi peningkatan temperatur dan tekanan yang

signifikan pada kompresor sehingga menyebabkan tingkat kenaikan daya kompresor akan bertambah. Nilai COP tergantung dari nilai kapasitas pendinginan dan kerja kompresi, jika nilai COP tinggi berarti mesin pendingin itu mempunyai kerja kompresi yang lebih rendah. Hasil serupa juga dilaporkan oleh Mainil et al. (2018) untuk melihat kinerja cooler box termoelektrik dengan variasi daya input dan beban pendingin. Nilai COP mengalami penurunan akibat kenaikan nilai daya input. Hal ini dikarenakan ketika daya input meningkat penyerapan panas juga meningkat.

KESIMPULAN

Berdasarkan hasil penelitian dapat diambil kesimpulan bahwa suhu rata-rata yang dicapai dalam kotak pendingin dengan perlakuan tanpa beban, beban 2 kemasan botol aqua, beban 4 kemasan botol aqua, dan beban 6 kemasan botol aqua berturut-turut adalah 17,08°C, 21,56°C, 23,08°C, dan 24,74°C. Peningkatan beban pendinginan akan meningkatkan daya input ke dalam kotak pendingin dan menurunkan nilai koefisien kinerja (COP) sistem pendingin. Nilai COP yang diperoleh untuk perlakuan tanpa beban, beban 2 kemasan botol aqua, beban 4 kemasan botol

aqua, dan beban 6 kemasan botol aqua berturut-turut adalah 0,29; 0,31; 0,30; dan 0,28.

DAFTAR PUSTAKA

Anwar, K. 2010. Efek beban pendingin terhadap performa sistem mesin pendingin. J. Smartek. 8(3): 203-214.

Ashari, Y., Widjonarko dan B. Rudiyanto. 2020. Rancang bangun cool case portabel menggunakan modul TEC1-12710. NCIET 1:B99-B110.

Aziz, A., R.I. Mainil, A.K. Mainil, Syafri dan M.F. Syukrillah. 2017. Design of portable

beverage cooler using one stage

thermoelectric cooler (TEC) module. Aceh Int. J. Technol. 7(1):29-36.

Delly, J., M. Hasbi, dan I.F. Alkhoiron. 2016. Studi penggunaan modul thermoelektrik sebagai sistempendingin portable. ENTHALPHY 1(1): 50-55.

Gultom, N.R., R.I. Mainil dan A. Aziz. 2016. Pengujian mesin pendingin minuman protable kapasitas 4,7 liter dengan modul termoelektris menggunakan aluminium dan tanpa aluminium. Jom Fteknik 3(2):1-4.

Irwanda, F.A. dan A. Martin. 2019. Perancangan dan pembuatan blood cool box menggunakan termoelectric peltier pada beban pendingin 1 liter. Jom FTEKNIK 6(2): 1-5.

Mainil, A.K., A. Aziz dan M. Akmal. 2018. Portable thermoelectric cooler box performance with variation of input power and cooling load. Aceh Int. J. Technol. 7(2):85-92.

Mainil, R.I., A. Aziz, dan A. Kurniawan. 2015. Penggunaan modul thermoelectric sebagai elemen pendingin box cooler. Seminar

Nasional XIV, Bandung: 1-2 Desember 2015. Hal. 44-49.

Mirmanto, M., I.B. Alit, dan Y. Anggani. 2019. Unjuk kerja kotakpendingin peltier dengan unit pembuang panas heat sink fin-fan dan single fan heat pipe. Rekayasa Mesin 10(1): 1-8.

Mirmanto, R. Sutanto dan D.K. Putra. 2018. Unjuk kerja kotak pendingin termoelektrik dengan variasi laju aliran massa air pendingin. J. Teknik Mesin. 7(1):44-49.

Rizal, M., N. Ilminnafik, dan D. Listyadi. 2013. Pengaruh beban pendingin terhadap prestasi kerja mesin pendingin dengan refrigerant R12 dan LPG. Jurnal Rotor 6(1).

Safitra, A.G. dan A.B.K. Putra. 2013. Studi variasi beban pendinginan di evaporator low stage sistem refrigerasi cascade menggunakan heat exchanger tipe concentric tube dengan fluida kerja refrigeran musicool-22 di high stage dan r-404a di low stage. Jurnal Teknik POMITS 2(1): B95-B100.

Setyawan, D.L., E. Widodo dan R. Hasby. 2016. Analisis variasi media pendingin kondensor terhadap rasio pelepasan kalor dan coefisien of performance (cop) pada mesin pendingin. Jurnal Rotor 2: 18-22.

Syahrizal, I., S. Panjaitan dan Yandri. 2013. Analisis konsumsi energi listrik pada sistem pengkondisian udara berdasarkan variasi kondisi ruangan (studi kasus di politeknik terpikat sambas). Jurnal Elkha 5(1): 14-20.

Syukrillah, M.F., R.I. Mainil, dan A. Aziz. 2016. Pengujian mesin pendingin minuman portable menggunakan port usb dan adaptor sebagai daya input. Jom FTEKNIK 3(2): 15.

37

Discussion and feedback