Optimasi Suhu Pengeringan dan Ketebalan Irisan pada Proses Pengeringan Temulawak (Curcuma Xanthorrhiza Roxb) dengan Response Surface Methodology (RSM)

on

JURNAL BETA (BIOSISTEM DAN TEKNIK PERTANIAN Program Studi Teknik Pertanian, Fakultas Teknologi Pertanian Universitas Udayana

http://ojs.unud.ac.id/index.php/beta

Volume 10, Nomor 2, bulan September, 2022

Optimasi Suhu Pengeringan dan Ketebalan Irisan pada Proses Pengeringan Temulawak (Curcuma xanthorrhiza Roxb) dengan Response Surface Methodology (RSM)

Optimization of Drying Temperature and Thickness of Slice in Curcuma Drying Process (Curcuma xanthorrhiza Roxb) with Response Surface Methodology (RSM)

I Wayan Suryanantha, Ni Luh Yulianti*, Ni Nyoman Sulastri

Program Studi Teknik Pertanian dan Biosistem, Fakultas Teknologi Pertanian, Universitas Udayana, Badung, Bali Indonesia.

*E-mail: yulianti@unud.ac.id

Abstrak

Proses pengeringan temulawak dipengaruhi oleh dua hal yaitu suhu pengeringan dan ketebalan irisan. Penelitian ini dilakukan untuk memperoleh kombinasi suhu pengeringan dan ketebalan irisan optimum serta mengetahui model matematika untuk memprediksi aktivitas air, kadar air, kadar abu dan nilai Q melalui Response Surface Methodology (RSM). Data diolah menggunakan software Design Expert ® 12. Hasil pengujian dan analisis yang telah dilakukan menghasilkan model linier dan kuadratik pada respon yang diamati. Model linier dihasilkan pada respon kadar air dan kadar abu sedangkan model kuadratik dihasilkan pada respon aktivitas air dan nilai Q. Suhu pengeringan 65,867˚C dan ketebalan irisan 3 mm merupakan kombinasi optimum terpilih. Hasil uji verifikasi menunjukkan nilai aktual aktivitas air 0,218 aw, kadar air 9,974%, kadar abu 3,316% dan nilai Q sebesar 31,950 kJ/Jam. Nilai desirability yang dimiliki kombinasi suhu pengeringan dan ketebalan irisan optimum sebesar 0.898 menandakan sebesar 89.8% kriteria respon yang diharapkan dapat dicapai.

Kata kunci: Temulawak, suhu pengeringan, ketebalan irisan, optimasi, Response Surface Methodology.

Abstract

Two main things that influence the drying process of Curcuma; are drying temperature and thickness of slices. This research was conducted to obtain the optimum combination of drying temperature and slice thickness and determine the mathematical model to predict water activity, moisture content, ash content, and Q value through Response Surface Methodology (RSM). The data were processed using the Design Expert ® 12 software. Based on the testing and analysis, the results generated linear and quadratic models on the observed responses. The linear model was generated on water and ash content, while the quadratic model was generated on water activity and Q values. The drying temperature was 65.867˚C, and the slice thickness of 3 mm was the chosen optimum combination. The verification test results show that the actual value of water activity is 0.218 aw, water content is 9.974%, ash content is 3.316%, and Q value is 31.950 kJ/h. The desirability value of the combination of drying temperature and optimum slice thickness of 0.898 indicates that 89.8% of the expected response criteria can be achieved.

Keywords: Curcuma, drying temperature, slice thickness, optimization, Response Surface Methodology.

PENDAHULUAN

Temulawak (Curcuma xanthorrhiza Roxb) merupakan tanaman holtikultura rempah jenis temu-temuan yang banyak diproduksi di Indonesia sebagai bahan baku obat-obatan. Penyebaran temulawak di Indonesia mencapai 13 provinsi yang ada di Pulau Bali, Jawa, Kalimantan, Sumatera Utara dan Sulawesi Selatan. Luas panen temulawak pada tahun 2018 mencapai 1.304 ha dengan total produksi 25.571 ton (BPS, 2018).

Pemasaran temulawak dapat dilakukan dalam bentuk segar maupun kering. Temulawak segar umumnya mengandung kadar air yang masih tinggi, sehingga memiliki umur simpan yang singkat (Wasito, 2011). Temulawak segar mengandung kadar air sebesar 75-80%bb, dengan kadar air yang tinggi dan jika disimpan dalam volume yang besar akan menjadi kelemahan dalam pemasarannya. Temulawak sering diawetkan dengan cara dikeringkan dalam bentuk irisan maupun bubuk hingga tercapai kadar air sesuai dengan standar yang diperlukan (Endrasari et al., 2012). Tujuan pengeringan temulawak adalah menurunkan kadar airnya sehingga bahan menjadi

awet, mengecilkan volume bahan, menghemat biaya pengangkutan, penyimpanan, pengemasan dan pengolahan menjadi produk lanjutan (Supriyono, 2003).

Kualitas temulawak kering dipengaruhi oleh beberapa faktor, namun faktor terpenting yang sangat berpengaruh adalah suhu pengeringan dan ketebalan irisan temulawak. Hal ini dibuktikan dengan penelitian yang telah dilaksanakan oleh Endrasari et al., (2012) dan Manalu et al., (2012) tentang pengeringan mutu simplisia temulawak. Dari hasil penelitian Endrasari et al., (2012) dengan ketebalan irisan temulawak 3-5 mm menggunakan pengeringan sinar matahari langsung membutuhkan waktu selama 4 hari penuh menghasilkan kadar air rata-rata 15-20%bb. Sementara Manalu et al., (2012) memperoleh hasil pengeringan temulawak dengan kadar air yang mendekati mutu standar Materia Medika Indonesia, (1979), yaitu pengeringan dengan suhu 50˚C dan kelembaban udara (RH) produk 40% menghasilkan kadar air setelah pengeringan 10.3% bb. Berdasarkan sebagian besar hasil penelitian tersebut belum ditemukan suhu dan ketebalan irisan yang paling optimum pada pengeringan temulawak. Pustaka Pertanian Indonesia, (2013) menyarankan pengeringan simplisia temulawak menggunakan rentang suhu 40-60˚C dengan ketebalan irisan 4-6 mm, namun hal ini masih memerlukan penelitian lebih lanjut untuk memperoleh nilai optimum suhu dan ketebalan irisan yang belum diketahui, agar mendapatkan hasil pengeringan yang paling baik.

Metode untuk memperoleh hasil pengeringan yang lebih optimum, tidak cukup hanya dengan menentukan nilai respon maksimum atau minimum dari level-level yang diujikan, karena nilai maksimum dan minimum bisa jadi muncul di antara selang level-level yang diujikan (Faulina et al., 2011). Oleh sebab itu, dibutuhkan suatu metode yang dapat mendukung kebutuhan tersebut. Salah satu metode yang dapat digunakan adalah Response Surface Methodology (RSM). RSM merupakan gabungan teknik statistika dan matematika yang digunakan untuk pengembangan, perbaikan, dan optimasi proses produksi dengan cara memperkirakan hubungan antara variabel bebas dengan hasil respon yang diamati sehingga mendapatkan informasi optimum variabel-variabel bebas yang mempengaruhi respon (Carley et al., 2004).

Tujuan dalam penelitian ini adalah untuk mengetahui nilai optimum dan model matematika dari optimasi suhu pengeringan dan ketebalan irisan temulawak pada proses pengeringan temulawak (Curcuma xanthorrhiza Roxb).

METODE

Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Teknik Pascapanen dan Laboratorium Analisis Pangan Gedung Agrokomplek, Fakultas Teknologi Pertanian, Universitas Udayana pada bulan Mei 2021 sampai Juli 2021.

Alat dan Bahan

Alat yang digunakan adalah pisau, cawan, cawan porselen, timbangan digital skala 5 kg (Model Camry), stopwatch, oven (Labo DO255), muffle oven (Nabertherm), timbangan analitik (Model Shimadzu), loyang, desikator, penggaris, jangka sorong, aw-meter (PreAqua Lab), alat tulis dan kamera. Alat untuk mengolah data adalah laptop Asus model X441N dengan spesifikasi sebagai berikut: Intel® Cleron® CPU N3350 @1.10 Ghz (2 CPUs) ~ 1.1 GHz, windows 10 64-bit, home memory 4GB, storage 500 GB, serta dilengkapi dengan program Design-Expert ® 12 yang dirilis oleh perusahaan Stat-Ease. Bahan yang digunakan dalam penelitian ini adalah rimpang temulawak segar dengan umur panen 10-12 bulan dan diameter rimpang berukuran 5 cm yang diperoleh dari petani di Desa Sulangai, Kecamatan Petang, Kabupaten Badung, Bali.

Pelaksanaan Penelitian

Penelitian ini terdiri dari lima tahapan, tahap pertama yaitu desain optimasi suhu pengeringan dan ketebalan irisan temulawak menggunakan RSM Design Expert ® 12. Kemudian tahap kedua merupakan proses pengeringan temulawak menggunakan oven dengan perlakuan suhu dan ketebalan irisan berdasarkan hasil desain RSM yang sudah dibuat. Tahap ketiga adalah pengukuran respon dari hasil pengeringan, meliputi aktivitas air (aw), kadar air, kadar abu dan nilai Q. Tahap keempat adalah pengolahan data yang didapat untuk menentukan respon optimum dengan menggunakan RSM Design Expert ® 12. Tahap terakhir adalah tahap verifikasi hasil optimasi.

Desain Optimasi Suhu Pengeringan dan Ketebalan Irisan Temulawak Dengan RSM

Central Composite Design (CCD) merupakan desain rancangan percobaan yang digunakan pada rentang komponen suhu pengeringan dan ketebalan irisan dengan batas bawah (-1) serta batas atas (+1). Desain optimasi dapat dilihat pada Tabel 1.

Tabel 1. Desain optimasi suhu pengeringan dan ketebalan irisan menggunakan Design Expert ® 12

|

Name |

Unit |

Low |

High |

- alpha |

+ alpha |

|

Suhu |

°C |

50 |

70 |

45.8579 |

74.1421 |

|

Ketebalan |

mm |

3 |

6 |

2.37868 |

6.62132 |

|

Type |

Full | |

|

Blocks |

1 | |

|

Non-center points |

8 | |

|

Center points |

5 | |

|

Alpha |

1.41421 |

13 Runs |

Rekomendasi program Design Expert ® 12 dengan rentang suhu pengeringan 50-70°C dan ketebalan irisan antara 3-6 mm menghasilkan desain optimasi suhu pengeringan dan ketebalan irisan temulawak. Desain yang diperoleh digunakan sebagai perlakuan saat proses pengeringan temulawak.

Proses Pengeringan Temulawak dengan Oven

Tahap awal proses pengeringan temulawak adalah memilih temulawak segar sesuai dengan ukuran maupun diameter yang seragam. Kemudian rimpang temulawak dicuci bersih dan ditiriskan. Setelah itu temulawak diiris sesuai dengan ketebalan pada rancangan Design Expert ® 12 dan ditimbang sebanyak 200 gram untuk setiap unit percobaan. Temulawak dikeringkan menggunakan suhu sesuai desain. Proses pengeringan berlangsung selama 12 jam untuk setiap unit percobaan (Cahyono et al., 2011).

Pengukuran Respon

Pengukuran respon dilakukan dengan pengujian parameter aktivitas air, kadar air, kadar abu dan nilai Q. Pengujian aktivitas air menggunakan metode AOAC 978.18D (1995) menggunakan alat aw-meter. Pengujian kadar air mengacu pada SNI 01-28911992 (1992) dengan metode oven atau thermogravimetri, menggunakan persamaan [1]:

W-(W1-W2)

Kadar air = x 100% [1]

Keterangan:

W = bobot sampel sebelum dikeringkan (g)

W1 = bobot sampel + cawan setelah pengeringan (g)

W2 = bobot cawan kosong (g)

Kadar abu diuji menggunakan metode AOAC (2005) dan dihitung menggunakan persamaan (Amelia et al., 2014) :

Keterangan:

Berat abu = Berat cawan dan sampel setelah

pengeringan - berat cawan kosong (g).

Berat sampel = Berat cawan dan sampel sebelum pengeringan - berat cawan kosong (g).

Nilai Q dihitung menggunakan persamaan berikut (Corzo et al., 2008) :

Q=Whfg [3]

Keterangan:

Q = Energi yang dibutuhkan untuk menguapkan air dari bahan (kJ/jam)

hfg = Entalphi udara lingkungan pada keadaan

jenuh (kJ/kg).

Optimasi Data Menggunakan RSM Design Expert ® 12

Hasil pengukuran respon yang diperoleh, diolah ke dalam program RSM Design Expert ® 12. Kemudian respon ditetapkan berdasarkan standar mutu temulawak kering yang mengacu pada Materia Medika Indonesia (1979) yang di korelasikan dengan hasil pengukuran kadar air dan kadar abu, sedangkan aktivitas air (aw) berhubungan dengan produk temulawak kering yang dihasilkan, nilai Q berhubungan dengan banyaknya energi yang dibutuhkan untuk menguapkan air dari bahan. Data tersebut, selanjutnya diolah menggunakan software Design Expert. Hasil yang diperoleh kemudian diterjemahkan ke dalam model persamaan fungsi respon terhadap variabel bebas yang telah dipilih. Model dianalisis berdasarkan jumlah kuadrat dari urutan model, pengujian ketidaktepatan model, dan ringkasan model (Aprilia, 2019).

Verifikasi

Kadar Abu = Berat abu x 100% Berat sampel

Pada masing-masing suhu pengeringan dan ketebalan irisan yang memiliki nilai desirability tertinggi dilakukan verifikasi hasil (Nurmiah et al., 2013). Uji verifikasi dilakukan pada kondisi paling optimal untuk membuktikan nilai respon aktual berada pada rentang nilai respon yang diprediksi program (Syahrul et al., 2017). Temulawak dikeringkan kembali menggunakan suhu pengeringan dan ketebalan irisan temulawak optimum. Selanjutnya, proses pengujian juga dilakukan kembali meliputi pengukuran aktivitas air (aw), kadar air, kadar abu dan nilai Q secara langsung sehingga dihasilkan variabel respon aktual. Respon aktual yang diperoleh kemudian diinput kembali dalam software Design Expert. Hasil verifikasi harus berada pada rentang nilai 95% Confident Interval (CI) dan 95% Prediction Interval (PI) (Verschuuren, 2014).

HASIL DAN PEMBAHASAN

Analisis Model Hubungan Suhu Pengeringan dan Ketebalan Irisan Terhadap Respon

Hasil pengukuran ke 13 sampel dengan suhu pengeringan dan ketebalan irisan yang berbeda menghasilkan respon seperti Tabel 2. Respon tersebut akan digunakan untuk menentukan model serta memperoleh kombinasi suhu dan ketebalan irisan yang optimum sehingga menghasilkan simplisia temulawak kering yang memiliki kandungan aktivitas air, kadar air, kadar abu dan nilai Q yang sesuai dengan kriteria.

Tabel 2. Respon pada perlakuan suhu pengeringan dan ketebalan irisan.

|

Kode Sampel |

Suhu Pengeringan (˚C) |

Ketebalan Irisan (mm) |

Aktivitas Air (aw) |

Kadar Air (%bb) |

Kadar Abu (%) |

Nilai Q (kJ/Jam) |

|

1 |

45.9 |

4.5 |

0.78 |

20.27 |

3.56 |

30.82 |

|

2 |

50 |

3.0 |

0.53 |

16.25 |

3.54 |

32.25 |

|

3 |

50 |

6.0 |

0.86 |

23.16 |

3.75 |

29.71 |

|

4 |

60 |

2.4 |

0.28 |

10.54 |

3.24 |

32.25 |

|

5 |

60 |

4.5 |

0.33 |

14.87 |

3.60 |

30.29 |

|

6 |

60 |

4.5 |

0.51 |

16.01 |

3.64 |

30.63 |

|

7 |

60 |

4.5 |

0.38 |

14.67 |

3.69 |

30.42 |

|

8 |

60 |

4.5 |

0.40 |

14.92 |

3.64 |

30.72 |

|

9 |

60 |

4.5 |

0.48 |

15.78 |

3.32 |

30.92 |

|

10 |

60 |

6.6 |

0.81 |

21.11 |

3.79 |

30.19 |

|

11 |

70 |

3.0 |

0.23 |

9.84 |

3.51 |

31.84 |

|

12 |

70 |

6.0 |

0.59 |

17.57 |

3.62 |

30.87 |

|

13 |

74.1 |

4.5 |

0.21 |

9.31 |

3.48 |

31.93 |

Berdasarkan Tabel 2 dapat dilihat bahwa perlakuan suhu pengeringan 50˚C dengan ketebalan irisan 6 mm menghasilkan respon kadar air tertinggi yaitu sebesar 23,16%. Jika dibandingkan dengan perlakuan suhu yang sama dan ketebalan irisan yang lebih tipis diperoleh temulawak kering dengan kadar air yang lebih rendah. Hal ini menunjukkan bahwa temulawak yang dikeringkan menggunakan suhu yang sama dan irisan yang semakin tipis akan menghasilkan kandungan kadar air yang lebih rendah. Respon kadar air terendah diperoleh dari perlakuan suhu 74,1˚C dengan ketebalan irisan 4,5 mm menghasilkan kadar air 9,31%. Hal ini membuktikan bahwa temulawak yang dikeringkan dengan suhu yang lebih rendah dan ketebalan irisan yang sama akan menghasilkan temulawak kering dengan kadar air yang lebih tinggi.

Kadar air yang rendah akan diperoleh jika suhu pengeringan yang digunakan semakin tinggi dan ketebalan irisan yang semakin tipis.

^T

Hal ini sesuai dengan persamaan qk = kA — (Dahtiluan, 2011). Perbedaan tekanan uap air dari bahan ke lingkungan menjadi tinggi yang disebabkan karena adanya selisih suhu lingkungan dan bahan (ΔT) yang semakin tinggi (Putri et al., 2013). Hal ini menimbulkan dampak langsung terhadap laju penguapan air. Selain itu perpindahan panas dari lingkungan ke bahan juga dipengaruhi oleh ketebalan irisan temulawak (Δx). Bahan yang dikeringkan akan mendapat panas dari lingkungan semakin cepat jika nilai Δx semakin kecil. Panas yang diterima bahan

digunakan untuk meningkatkan suhu dan menguapkan air dari bahan ke lingkungan.

Pada proses penguapan diperlukan energi untuk menguapkan air dari bahan ke lingkungan. Hal ini digambarkan dengan persamaan Q = Whfg (Corzo et al., 2008). Banyaknya energi yang diperlukan untuk menguapkan air dipengaruhi oleh beberapa faktor diantaranya massa air (m), laju perpindahan uap air (W) dan nilai entalpi (hfg) (Taufiq, 2004). Suhu pengeringan yang semakin tinggi menyebabkan nilai Q memiliki nilai yang semakin kecil. Hal ini disebabkan karena nilai hfg akan memiliki nilai yang semakin kecil jika suhu pengeringannya semakin tinggi. Semakin kecil nilai Q yang dibutuhkan maka semakin sedikit pula air yang diuapkan (Martiani et al., 2017). Namun sebaliknya jika air yang diuapkan dalam jumlah yang besar maka akan berdampak pada nilai respon kadar air yang menjadi semakin rendah.

Respon kadar air memiliki keterikatan dengan respon aktivitas air. Hal ini dapat dilihat pada Tabel 2 respon hasil penelitian. Respon aktivitas air tertinggi diperoleh dari perlakuan kombinasi suhu pengeringan 50°C dan ketebalan irisan 6 mm yaitu

0,86 aw serta memiliki kadar air tertinggi yaitu 23,16%. Sedangkan respon aktivitas air terendah diperoleh dari perlakuan suhu pengeringan 74,1 °C dan ketebalan irisan 4,5 mm yaitu 0,21 aw serta memiliki nilai kadar air 9,31%. Semakin rendah nilai kadar air maka nilai aktivitas air akan semakin rendah (Leviana & Paramita, 2017). Respon kadar abu 3,79% yang merupakan nilai tertinggi diperoleh dari perlakuan suhu pengeringan 60°C dan ketebalan irisan 6,6 mm. Semakin tinggi kadar abu yang dihasilkan menunjukkan tingginya kandungan mineral yang terkandung dalam bahan (Safrina et al., 2021).

Variabel bebas (suhu pengeringan dan ketebalan irisan) dan variabel terikat (aktivitas air, kadar air, kadar abu dan nilai Q) memiliki hubungan yang digambarkan dengan model linier dan kuadratik. Hasil uji Analysis of Variance (ANOVA) menunjukkan kesesuaian antara distribusi data dengan model, yaitu nilai signifikan model (p-value), uji ketidaksesuaian (Lack of Fit) dan koefisien determinasi (adjusted R-square, predicted R-square) dengan menggunakan program Design Expert ® 12. Hasil analisis respon dapat dilihat pada Tabel 3.

Tabel 3. Analisis model matematika respon aktivitas air, kadar air, kadar abu dan nilai Q.

|

Model F- Signifikasi Lack 2 Adj R2 Pred R2 espo Matematika value (p-value) of Fit Model Model |

Adeq Precision |

|

Aktivitas Kuadratik 30.69 0.0001 0.5314 0.9564 0.9252 0.8371 Air (aw) Kadar Air Linier 103.05 < 0.0001 0.1048 0.9537 0.9445 0.9101 Kadar Linier 6.04 0.0191 0.8819 0.5471 0.4565 0.3106 Abu (%) Nilai Q Kuadratik 26.45 0.0002 0.5230 0.9497 0.9138 0.8106 (kJ/Jam) |

17.5771 29.8649 7.0204 15.4986 |

Keterangan: *Adj = Adjusted; Pred = Predicted; Adeq = Adequated

Nilai Hasil pengujian ANOVA dari model respon ditunjukkan pada Tabel 3. Hasil nilai signifikansi model ditunjukan oleh nilai F pada tabel. Semua respon menghasilkan model yang dapat menggambarkan data pada taraf signifikan 5%. Hal ini ditunjukkan dengan nilai p-value yang <0,05.

Nilai Lack of Fit (ketidaksesuaian) model menunjukkan hasil yang tidak signifikan pada respon aktivitas air, kadar air, kadar abu dan nilai Q dengan nilai berturut-turut 0,5314; 0,1048; 0,8819 dan 0,5230. Hal ini menandakan kesesuaian model dengan respon.

Nilai R-square model menunjukkan banyaknya data respon yang dapat digambarkan oleh model. Respon aktivitas air memiliki nilai R-square tertinggi yaitu

0,9564 yang menandakan 95,64% data dapat digambarkan oleh model. Sedangkan respon kadar air memiliki nilai 95,37% dan respon nilai Q sebesar 94,97%. Respon kadar abu memiliki nilai R-square yang rendah sebesar 54,71% jika dibandingkan dengan respon yang lainnya memiliki nilai R-square yang hamper mendekati nilai 1,0.

Model untuk semua respon dinyatakan reasonable agreement karena model telah memenuhi kriteria. Krieria yang digunakan adalah selisih antara nilai Adj R-squared dengan Pred R-square kurang dari 0,2 dan nilai Adeq Precision >4. Persamaan yang dibentuk oleh Design Expert untuk memprediksi respon aktivitas air, kadar air, kadar abu dan nilai Q dari hasil uji tersebut menunjukkan model dapat diterima

dan digunakan dalam design space (Hepi et al., 2021).

Model Respon Aktivitas Air (Aw)

Model RSM atau persamaan yang dipilih oleh program untuk respon aktivitas air dinyatakan dengan persamaan [4]:

Aktivitas Air = -0,068201A - 0,172539B + 0,000500AB + 0,000406A2 + 0,029167B2 + 3,11038 [4]

Keterangan:

A = Suhu pengeringan (˚C)

B = Ketebalan Irisan (mm)

Jenis persamaan yang dipilih program adalah kuadratik dimana ini menunjukkan bahwa respon aktivitas air dipengaruhi oleh suhu pengeringan dan ketebalan irisan serta interaksi keduanya. Persamaan diatas menggambarkan pengaruh suhu pengeringan dan ketebalan irisan yang berbanding terbalik terhadap respon aktivitas air. Hal ini ditunjukkan dengan koefisien A dan B yang memiliki nilai (-) sedangkan konstanta model yang memiliki nilai positif (+) (Syahrul et al., 2017).

Model Respon Kadar Air

Persamaan atau model RSM yang dihasilkan oleh program design expert untuk respon kadar air adalah bentuk model orde satu (linier) yang dapat dilihat pada persamaan [5].

Kadar Air = -0,343747A + 2,46569B + 25,24463 [5]

Keterangan:

A = Suhu pengeringan (˚C)

B = Ketebalan Irisan (mm)

Model linier menunjukkan bahwa respon kadar air hanya dipengaruhi oleh suhu pengeringan dan ketebalan irisan saja dan bukan interaksi keduanya. Pengaruh yang diberikan suhu pengeringan berbanding terbalik dengan respon kadar air sedangkan ketebalan irisan berbanding lurus dengan respon kadar air. Suhu pengeringan yang semakin tinggi dan ketebalan irisan yang memiliki nilai lebih kecil akan menghasilkan respon kadar air yang rendah (Asgar & Musaddad, 2006). Hal ini juga ditunjukkan dalam persamaan dimana koefisien A menunjukkan tanda (-) yang berlawanan dengan konstanta pada model. Sedangkan koefisien B menunjukkan nilai (+) dan konstanta pada model.

Model Respon Kadar Abu

Model RSM atau persamaan yang dipilih program design expert ® 12 untuk respon kadar abu adalah model linier. Model RSM terhadap respon kadar abu dinyatakan dengan persamaan [6]:

Kadar Abu = -0,003414A + 0,091485B + 3,36086 [6]

Keterangan:

A = Suhu pengeringan (˚C)

B = Ketebalan Irisan (mm)

Model linier ini menunjukkan bahwa hanya suhu pengeringan dan ketebalan irisan temulawak yang mempengaruhi respon kadar abu dan bukan interaksi keduanya. Pengaruh suhu pengeringan berbanding terbalik dengan respon kadar abu yang ditunjukkan dengan koefisien A yang memiliki tanda negatif (-) dan ketebalan irisan berbanding lurus dengan respon yang dapat dilihat pada koefisien B dan konstanta yang memiliki tanda (+).

Model Respon Nilai Q

Pada respon nilai Q persamaan atau model yang dipilih program adalah model kuadratik. Model RSM untuk respon nilai Q dinyatakan dengan persamaan [7]:

Nilai Q= -0,517153A - 3,22327B + 0,026167AB + 0,003570A2 + 0,124222B2 + 53,69740 [7]

Keterangan:

A = Suhu pengeringan (˚C)

B = Ketebalan Irisan (mm)

Model kuadratik dari respon nilai Q menunjukkan pengaruh suhu pengeringan dan ketebalan irisan serta interaksi keduanya. Pengaruh berbanding terbalik ditunjukkan oleh suhu pengeringan dan ketebalan irisan, hal ini dapat dilihat dari koefisien A dan B yang memiliki tanda (-) berlawanan dengan konstanta model. Tinggi rendahnya suhu pengeringan akan mempengaruhi besar kecilnya nilai Q. Nilai Q akan memiliki nilai semakin kecil jika suhu pengeringan semakin tinggi, hal ini disebabkan oleh semakin tinggi suhu maka nilai entalpi akan semakin kecil. Jumlah air yang diuapkan semakin sedikit maka semakin kecil pula nilai Q yang dibutuhkan (Purwanti et al., 2017).

Optimasi Suhu Pengeringan dan Ketebalan Irisan Temulawak

Tabel 4. Kriteria penentuan kombinasi optimum suhu pengeringan dan ketebalan irisan temulawak.

|

Variabel |

Sasaran |

Batas Bawah |

Batas Atas |

Kepentingan |

|

Suhu Pengeringan (a) |

Dalam Kisaran |

50 |

70 |

3 (+++) |

|

Ketebalan Irisan (b) |

Dalam Kisaran |

3 |

6 |

3 (+++) |

|

Aktivitas Air (c) |

Minimal |

0,21 |

0,86 |

3 (+++) |

|

Kadar Air (d) |

Target = 10 |

9,31 |

23,16 |

5 (+++++) |

|

Kadar Abu (e) |

Minimal |

3,24 |

3,79 |

3 (+++) |

|

Nilai Q (f) |

Dalam Kisaran |

29,71 |

32,25 |

3 (+++) |

Keterangan:

*Kepentingan 1 (tidak terlalu penting), 2 (agak penting), 3 (penting), 4 (sangat penting) dan 5 (sangat-sangat penting).

Tabel 4 menunjukkan nilai sasaran, batas atas, batas bawah dan tingkat kepentingan dari masing-masing variabel optimasi. Suhu pengeringan ditetapkan dalam kisaran 50-70˚C dan ketebalan irisan ditargetkan dalam kisaran 3-6 mm. Dengan ditetapkannya batas atas dan batas bawah diharapkan kombinasi suhu pengeringan dan ketebalan irisan yang dihasilkan berada dalam kisaran tersebut.

Pada respon akivitas air ditetapkan dengan sasaran minimal, yang nantinya diharapkan memperoleh hasil mendekati nilai batas bawah dalam kriteria yaitu 0,21 aw. Tujuan penetapan sasaran tersebut adalah untuk memperoleh hasil nilai aktivitas air yang lebih rendah dibandingkan 0,6 aw, sehingga pertumbuhan mikroba yang dapat merusak

temulawak kering tidak terjadi. Penetapan sasaran pada aktivitas air akan berkaitan terhadap kadar air dimana semakin tinggi aktivitas air maka kadar airnya akan semakin tinggi, jadi kadar air ditetapkan sesuai target yaitu 10%. Hasil kadar air yang ditargetkan nantinya akan berada dibawah 12% sehingga nilai aktivitas airnya menjadi rendah. Respon kadar abu ditetapkan dengan sasaran minimal, dimana nantinya respon kadar abu yang dihasilkan akan mendekati nilai 3,24% yang merupakan nilai batas bawah. Penentuan kriteria dalam respon tersebut mengacu pada standar mutu Materia Medika Indonesia dengan tujuan mendapatkan temulawak kering sesuai dengan standar yang ditetapkan. Sedangkan sasaran respon nilai Q ditetapkan dalam kisaran (in range).

Tabel 5. Solusi kombinasi suhu pengeringan dan ketebalan irisan optimum.

|

No |

(a) |

(b) |

(c) |

(d) |

(e) |

(f) |

Desirability |

|

1 |

65.867 |

3.000 |

0.224 |

10.000 |

3.410 |

31.741 |

0.898 Selected |

|

2 |

66.049 |

3.025 |

0.223 |

10.000 |

3.412 |

31.728 |

0.898 |

|

3 |

65.796 |

3.000 |

0.225 |

10.025 |

1.411 |

31.739 |

0.897 |

|

4 |

66.574 |

3.098 |

0.219 |

10.000 |

3.417 |

31.694 |

0.896 |

Keterangan:

(a) Suhu Pengeringan; (b) Ketebalan Irisan; (c) Aktivitas Air; (d) Kadar Air; (e) Kadar Abu dan (f) Nilai Q.

Kriteria untuk mencapai sasaran yang sudah diuraikan pada Tabel 4 menghasilkan kombinasi suhu pengeringan dan ketebalan irisan sesuai Tabel 5. Uji verifikasi dilakukan pada kombinasi suhu pengeringan dan ketebalan irisan terpilih yang memiliki nilai desirability yang paling tinggi, yaitu suhu pengeringan 65,867˚C dan ketebalan irisan 3 mm. Nilai desirability yang paling diinginkan untuk ditunjukkan oleh model adalah nilai yang mendekati satu karena semakin menunjukkan nilai ketepatan optimasi (Prabudi et al., 2018).

Verifikasi Model

Nilai verifikasi diperoleh dari nilai-nilai prediksi yang terdapat pada Tabel 5 dan hasil pengujian parameter aktivitas air, kadar air, kadar abu dan nilai Q. Verifikasi model dilakukan untuk mengkonfirmasi kondisi prediksi optimum dengan menggunakan kombinasi suhu pengeringan dan ketebalan irisan temulawak terpilih. Hasil verifikasi harus berada pada rentang nilai 95% Confident Interval (CI) dan 95% Prediction Interval (PI). Hasil uji verifikasi model optimum ditunjukkan pada Tabel 6.

Tabel 6. Respon verifikasi model kombinasi suhu dan ketebalan optimum.

|

Respon |

Prediksi |

Verifikasi |

95% PI low |

95% PI high |

95% CI low |

95% CI high |

|

Aktivitas Air |

0.224 |

0.218 |

0.042 |

0.373 |

0.141 |

0.308 |

|

Kadar Air |

9.999 |

9.974 |

7.043 |

12.033 |

8.903 |

11.097 |

|

Kadar Abu |

3.410 |

3.316 |

3.117 |

3.695 |

3.284 |

3.537 |

|

Nilai Q |

31.741 |

31.950 |

31.11 |

32.470 |

31.399 |

32.083 |

Hasil uji verifikasi terpilih menghasilkan nilai aktual yang ditunjukkan pada Tabel 6. Suhu pengeringan 65,867˚C dan ketebalan irisan 3 mm menghasilkan respon aktivitas air 0,218 aw, kadar air 9,974% bb, kadar abu 3,316% dan nilai Q sebesar 31,950 kJ/Jam. Nilai ini menunjukkan bahwa nilai respon berada pada kisaran 95% Confident Interval (CI) dan 95% Prediction Interval (PI). Nilai 95% Confident Interval menunjukkan bahwa 95% rata-rata pengukuran data respon berada dalam interval

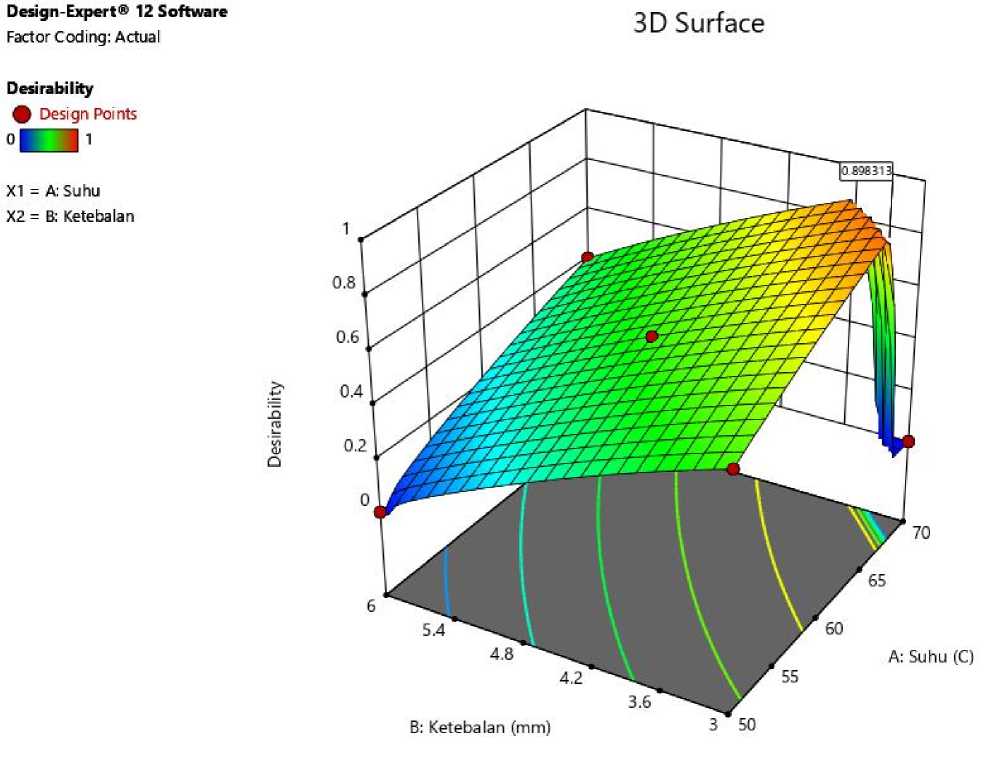

tersebut. 95% Prediction Interval menunjukkan bahwa 95% dari data respon sampel yang diukur berada dalam interval tersebut (Verschuuren, 2014). Dari pengujian yang telah dilakukan memperoleh nilai aktual yang berada pada selang prediksi yang menandakan bahwa model dapat memprediksi respon dengan baik. Permukaan respon optimum kombinasi suhu pengeringan dan ketebalan irisan dapat dilihat pada Gambar 1 berikut.

£9831

3D Surface

Design-Expert® 12 Software

Factor Coding: Actual

Desirability φ Design Points

×1 = A: Suhu

X2 = B: Ketebalan

B: Ketebalan (mm)

3 50

A: Suhu (C)

Gambar 1. Grafik permukaan tiga dimensi hubungan antara kombinasi suhu pengeringan dan ketebalan irisan terhadap nilai desirability optimasi.

Gambar 1 menunjukkan kesesuaian dari masing-masing respon yang memiliki kondisi optimum sesuai dengan kriteria yang diharapkan. Model memiliki nilai desirability sebesar 0.898 menandakan

sebesar 89.8% kriteria respon yang diharapkan dapat dicapai. Nilai ini cukup tinggi karena mendekati 1.0 sehingga baik untuk dijadikan sebuah model.

KESIMPULAN

Hasil pengujian dan analisis yang telah dilakukan menggunakan Response Surface Methodology (RSM) menghasilkan model linier dan kuadratik pada respon yang diamati. Model linier dihasilkan pada respon kadar air dan kadar abu sedangkan model kuadratik dihasilkan pada respon aktivitas air dan nilai Q. Model respon aktivitas air, kadar air, kadar abu dan nilai Q terbentuk sesuai dengan kriteria dan dapat digunakan untuk memprediksi nilai respon dengan baik.

Suhu pengeringan 65,867˚C dan ketebalan irisan 3 mm merupakan kombinasi optimum terpilih. Hasil uji verifikasi menunjukkan nilai aktual aktivitas air 0,218 aw, kadar air 9,974% bb, kadar abu 3,316% dan nilai Q sebesar 31,950 kJ/Jam. Nilai desirability yang dimiliki kombinasi suhu pengeringan dan ketebalan irisan optimum sebesar 0.898 menandakan sebesar 89.8% kriteria respon yang diharapkan dapat dicapai. Respon memiliki nilai yang berada pada kisaran 95% Confident Interval (CI) dan 95% Prediction Interval (PI). Hasil pengujian secara aktual menunjukkan model dapat digunakan untuk memprediksi semua respon dengan baik karena nilai respon yang diperoleh berada pada kisaran prediksi.

Daftar Pustaka

Amelia, R. M., Nina, D., Trisno, A., Julyanty, S. W., Rafika, N. F., Yuni, H. A., Wijaya, M. Q. A., & Miftachur, R. M. (2014). Penetapan Kadar Abu (AOAC 2005). Departemen Gizi Masyarakat, Fakultas Ekologi Manusia, IPB, 16680 Bogor, Indonesia

Aprilia, A. 2019. Optimasi Proses Pengeringan Laru Tepung Jagung Menggunakan Oven dengan Response Surface Methodology (RSM). Departemen Ilmu dan Teknologi Pangan, Institut Pertanian Bogor.

Asgar, A., & Musaddad, D. 2006. Optimalisasi Cara , Suhu , dan Lama Blansing Sebelum Pengeringan pada Wortel. Hort, 16(3), 245– 252.

Association of Official Analytical Chemists (AOAC). 1995. Official Methods of Analysis of the Association of Official’s Analytical Chemists, 16 th edn. Arlington, Virginia: AOAC International.

Association of Official Analytical Chemist (AOAC). 2005. In Official Methods of Analysis. AOAC Arlington

BPS. 2018. Statistik Tanaman Biofarmaka. Statistics of Medical Plants Indonesia. Jakarta.

Badan Standardisasi Nasional (BSN). 1992. SNI 012891-1992. Cara Uji Makanan Dan Minuman,

Jakarta (ID): BSN.

Cahyono, B., Huda, M. D. K., & Limantara, L. 2011. Pengaruh Proses Pengeringan Rimpang Temulawak (Curcuma xanthorriza Roxb) Terhadap Kandungan dan Koposisi

Kurkuminoid. Reaktor, 13(3), 165–171.

https://doi.org/10.14710/reaktor.13.3.165-171

Carley, K. M., Kamneva, N. Y., & Reminga, J. 2004. Response Surface Methodology. 1.

Corzo, O., Bracho, N., Vasquez, A., & Pereira, A. 2008. Energy and Exergy Analysis of Thin Layer Drying of Coroba Slices. Journal of Food Engineering, 86, 151–161. Science Direct.

Elsevier.

Dahtiluan, P. E. I. 2011. Konsep Perpindahan Panas. 1–70.

Endrasari, R., Qanytah, & Prayudi, B. 2012. Pengaruh Pengeringan Terhadap Mutu Simplisia Temulawak di Kecamatan Tembalang Kota Semarang. In Balai Pengkajian Teknologi Pertanian Jawa Tengah (pp. 435–442).

Faulina, R., Andari, S., & Anggraeni, D. 2011. Response surface methodology (RSM) dan aplikasinya. In Magister of Statistics Its.

Hepi, D. A., Yulianti, N. L., & Setiyo, Y. 2021. Optimasi Suhu Pengeringan dan Ketebalan Irisan pada Proses Pengeringan Jahe Merah (Zingiber Officinale vr. rubrum) dengan Response Surface Methodology (RSM). BETA (Biosistem Dan Teknik Pertanian), 9(1).

Leviana, W., & Paramita, V. 2017. Pengaruh Suhu Terhadap Kadar Air Dan Aktivitas Air Dalam Bahan Pada Kunyit ( Curcuma Longa ) Dengan Alat Pengering Electrical Oven. Metana, 13(2), 37–44.

Manalu, L. P., Tambunan, A. H., & Nelwan, L. O. 2012. Penentuan Kondisi Proses Pengeringan Temulawak untuk Menghasilkan Simplisia Standar. 99–106.

Martiani, E., Murad, & Putra, G. M. D. 2017. Modifikasi dan Uji Performansi Alat Pengering Hybrid (Surya Biomassa) Tipe Rak. Ilmiah Rekayasa Pertanian Dan Biosistem, 5(1), 339– 347.

Materia Medika Indonesia. 1979. Jilid III. Departemen Kesehatan Republik Indonesia. Jakarta. 196 hal.

Nurmiah, S., Syarief, R., Sukarno, Paranginangin, R., & Nurtama, R. 2013. Aplikasi Response Surface Methodology pada Optimalisasi Kondisi Proses Pengolahan Alkali Treated Cottonii (ATC). J Pascapanen & Bioteknologi Kelautan Dan Perikanan, 8(2), 9–22.

Prabudi, M., Nurtama, B., & Purnomo, E. H. 2018. Aplikasi Response Surface Methodology ( RSM ) dengan Historical Data pada Optimasi

Proses Produksi Burger. Mutu Pangan, 5(2), 109–115.

Purwanti, M., Jamaluddin, P., & Kadirman. 2017. Penguapan Air dan Penyusutan Irisan Ubi Kayu Selama Proses Pengeringan Menggunakan Mesin Cabinet Dryer. 3, 127– 136.

Pustaka Pertanian Indonesia. 2013. Cara Pengolahan Simplisia Temulawak. http://pustaka-

pertanian.blogspot.com/2013/08/cara-pengolahan-simplisia-temulawak.html

Putri, I. F., Hantoro, R., & Risanti, D. D. 2013. Studi Eksperimental Sistem Pengering Tenaga Surya Menggunakan Tipe Greenhouse dengan Kotak Kaca. Teknik POMITS, 2(2), 310–315.

Safrina, D., Herera, P. B., & Supriyanto, E. 2021. Model Kinetika Pengeringan, Kadar Sari dan Kadar Abu Simplisia Timi (Thymus vulgaris L.) dengan Beberapa Metode Pengeringan Manual dan Oven. Agrointek, 15(1), 186–195.

Supriyono, S. 2003. Faktor-Faktor Dalam Proses Pengeringan. jakarta: Departemen Pendidikan Nasional

Syahrul, Syarief, R., Hermanianto, J., & Nurtama, B. 2017. Optimasi Proses Penggorengan Tumpi-Tumpi Dari Ikan Bandeng Menggunakan Response Surface Methodology. JPHPI, 20(3), 432–445.

Taufiq, M. 2004. Pengaruh Temperatur Terhadap Laju Pengeringan Jagung pada Pengering Konvensional dan Fluidized Bed.

Verschuuren, G. (2014). Excel 2013 for Scientists. Chicago (US).Holy Macro Books.

Wasito, H. 2011. Obat Tradisional Kekayaan Indonesia. Graha Ilmu. Yogyakarta

268

Discussion and feedback