Kombinasi Perekat dan Bentuk Geometri yang digunakan terhadap Karakteristik Biobriket Batang Bambu Tabah (Gigantochloa Nigrociliata Buse-Kurz)

on

JURNAL BETA (BIOSISTEM DAN TEKNIK PERTANIAN Program Studi Teknik Pertanian, Fakultas Teknologi Pertanian Universitas Udayana

http://ojs.unud.ac.id/index.php/beta

Volume 12, Nomor 1, bulan April, 2024

Kombinasi Perekat dan Bentuk Geometri yang digunakan terhadap Karakteristik Biobriket Batang Bambu Tabah (Gigantochloa Nigrociliata Buse-Kurz)

Combination of Adhesive and Geometric Shape used for the Characteristics of Tabah Bamboo Stem Briquettes (Gigantochloa Nigrociliata Buse-Kurz)

Fayfi Maysaroh, Pande Ketut Diah Kencana*, I Putu Gede Budisanjaya

Program Studi Teknik Pertanian dan Biosistem, Fakultas Teknologi Pertanian, Universitas Udayana, Badung, Bali, Indonesia

*email: diahkencana@unud.ac.id

Abstrak

Penelitian ini bertujuan untuk mengetahui karakteristik terhadap kombinasi bahan perekat dan bentuk geometri yang digunakan terhadap mutu briket bambu tabah yang dihasilkan dan menentukan perlakuan manakah yang memberikan hasil terbaik terhadap katakteristik briket yang dihasilkan. Penelitian ini menggunakan Rancangan Acak Kelompok (RAK) Faktorial dengan menggunakan 2 faktor dan 3 kali pengulangan. Faktor pertama (A) merupakan kombinasi bahan perekat yang terdiri dari 3 taraf tepung sagu dan tepung tapioka (A1), Tepung sagu dan tepung ketan (A2), dan tepung tapioka dan tepung ketan (A3). Faktor kedua (B) merupakan bentuk geometri yang terdiri dari 3 paraf silinder (B1), kubus (B2), dan balok (B3). Seluruh perlakuan dilakukan ulangan sebanyak 3 kali sehingga didapat 27 data pengamatan. Data yang diperoleh dianalisis menggunakan SPSS dan apabila terdapat pengaruh yang signifikan, kemudian akan dilanjutkan dengan uji lanjut BNT terhadap rata-rata perlakuan. Hasil penelitian menunjukkan bahwa interaksi antar perlakuan jenis kombinasi perekat dan bentuk geometri memberikan pengaruh yang signifikan terhadap parameter mutu briket yang dihasilkan. Perlakuan briket yang dibuat dengan kombinasi perekat tepung sagu dan tepus ketan dengan bentuk geometri silinder (A2B1) merupaka perlakuan yang menghasilkan briket dengan kualitas paling baik dengan nilai kadar air sebesar (6,80% bb), kadar abu sebesar (12,87%), laju pembakaran sebesar (0.08 g/menit) dan kadar zat menguap sebesar (57,50 %).

Kata kunci: bambu tabah, briket biomas, bahan perekat, bentuk geometri

ABSTRACT

This study aims to determine the characteristics of the combination of adhesives and geometric shapes used on the quality of stoic bamboo briquettes produced and determine which treatment gives the best results on the characteristics of the briquettes produced. This study used a Factorial Randomized Group Design (RAK) using 2 factors and 3 repetitions. The first factor (A) is a combination of adhesive materials consisting of 3 levels of sago flour and tapioca flour (A1), sago flour and sticky rice flour (A2), and tapioca flour and sticky rice flour (A3). The second factor (B) is a geometric shape consisting of 3 levels of cylinder (B1), cube (B2), and beam (B3). All treatments were replicated 3 times so that 27 observation data were obtained. The data obtained were analyzed using SPSS and if there is a significant effect, then it will be continued with the BNT further test on the average treatment. The results showed that the interaction between the treatment types of adhesive combinations and geometric shapes had a significant effect on the quality parameters of the briquettes produced. The treatment of briquettes made with a combination of sago starch and sticky rice with a cylindrical geometric shape (A2B1) is the treatment that produces the best quality briquettes with a moisture content value of (6.80% bb), ash content of (12.87%,), burning rate of (0.08 g/min) and volatile metter of (57.50%).

Keywords: tabah bamboo, biomass briquettes, adhesive material, geometric shapes

PENDAHULUAN

Kebutuhan energi akan semakin meningkat seiring meningkatnya aktivitas manusia dalam menggunakan bahan bakar terutama bahan bakar minyak. Hal ini mengakibatkan naiknya harga jual bahan bakar minyak di Indonesia, oleh karena diperlukan bahan alternatif yang efisien dan ramah lingkungan guna menggantikan bahan bakar untuk industri kecil dan

rumah tangga. Diantaranya perkembangan energi baru dan terbarukan yaitu energi alternative tersebut berbahan biomassa guna dikembangkan lebih lanjut menjadi bahan bakar padat yaitu briket (Hastiawan et al., 2018). Briket merupakan sumber energi yang berasal dari biomassa yang bisa digunakan sebagai sumber energi alternatif pengganti dari minyak bumi dan energi lain yang berasal dari fosil (Milya at al., 2023). Pembuatan briket arang umumnya

menggunakan limbah biomassa seperti jerami, serbuk gergaji, atau beberapa cangkang biomassa antara lain kopi, coklat, kemiri serta jagung, ketela dan limbah jarak pagar (Maharani at al., 2022).

Bambu yaitu salah satu jenis tumbuhan yang dapat menjadi bahan baku sumber alternatif yang bersifat kontinyu dan dapat terus diperbaharui disamping itu bambu juga mempunyai kandungan lignin yang cukup tinggi. Diantaranya jenis bambu yang yang memiliki sifat dengan kandungan lignin yang tinggi adalah bambu tabah yaitu sebesar 22,19% dan selulosa sebesar 44,94% sehingga baik untuk dijadikan bahan baku pembuatan briket (Kencana et al., 2012). Sejauh ini penelitian tentang briket biomassa berbahan baku bambu khususnya jenis bambu tabah dengan kombinasi perekat antara tepung tapioka, tepung sagu, dan tepung ketan belum dijumpai. Hal ini Sejalan dengan peneliti guna untuk melakukan kajian lebih dalam tentang karakteristik briket biomassa dengan kombinasi bahan perekat briket biomassa yang berbeda sehingga akan diketahui perlakuan manakah yang menghasilkan briket dengan kualitas yang paling baik sesuai dengan standar SNI 1-6235-2000.

Menurut Ihsan (2019), bambu memiliki ciri-ciri kadar karbon yang tepat dan abu yang sedikit, hal ini mengakibatkan kerapatan massa akan lebih besar sehingga rata-rata nilai hasil uji masih dibawah standard. Bembu tabah merupakan bambu khas Bali yang tumbuh subur di wilayah Pupuan, Tabanan. Selain itu untuk lebih memperkenalkan hasil turunan dari bambu tabah yang dapat dikembangkan, serta memiliki nilai jual (Kencana et al., 2012).

METODE PENELITIAN

Tempat dan Waktu Penelitian

Penelitian dilakukan di Laboratorium Pasca Panen, Laboratorium Rekayasa Proses dan Pengendalian Mutu Gedung Agrokomplek Fakultas Teknologi Pertanian Universitas Udayana. Penelitian dilakukan pada bulan Juli sampai bulan September 2023.

Bahan dan Alat Penelitian

Alat yang digunakan pada penelitian ini yaitu: alat furnace (merk Barnstead/Thermolyne type 47900), timbangan analitik, cawan porselin, kompor listrik (merk maspion S-301), kompor gas portable, desikator, ayakan ukuran 40 mesh, alat kempa (alat press), wadah plastik, oven, cawan aluminium, copper, cetakan briket, dan alat tulis (buku tulis, bulpen, laptop).

Bahan yang digunakan dalam penelitian ini yaitu bambu tabah (Gegantochloa nigrociliata Buse- Kurz) yang berusia minimal 5 tahun dan dipotong dengan ukuran 5 cm dengan diameter 3 cm yang didapatkan

di Desa Padangan Kecamatan Pupuan Kabupaten Tabanan. Bahan lain yang digunakan adalah tepung ketan, tepung tapioka, dan tepung sagu sebagai perekat dan juga ada air.

Rencangan Percobaan

Penelitian ini menggunakan rancangan acak kelompok dengan percobaan 2 faktorial yaitu perlakuan A (kombinasi jenis bahan perekat) yang terdiri dari kombinasi tepung sagu dan tapioka (A1), kombinasi tepung sagu dan tepung ketan (A2), dan kombinasi tepung tapioka dan tepung ketan (A3). Perlakuan B (jenis bentuk geometri) yang terdiri dari bentuk silinder (B1), bentuk kubus (B2), Bentuk balok (B3). Rancangan penelitian dengan Rancangan Acak Kelompok (RAK) dengan ulangan perlakuan sebanyak 3 kali, sehingga diperoleh 27 percobaan.

A1 B1 : arang bambu tabah (200g) ditambahkan 15g kombinasi tepung sagu dan tepung tapioka dengan perbandingan (1:1), dibentuk silinder

A2 B1 : arang bambu tabah (200g) ditambahkan 15g kombinasi tepung sagu dan tepung ketan dengan perbandingan (1:1), dibentuk silinder

A3 B1 : arang bambu tabah (200g) ditambahkan 15g kombinasi tepung tapioka dan tepung ketan dengan perbandingan (1:1), dibentuk silinder

A1 B2 : arang bambu tabah (200g) ditambahkan 15g kombinasi tepung sagu dan tepung tapioka dengan perbandingan (1:1), dibentuk kubus

A2 B2 : arang bambu tabah (200g) ditambahkan 15g kombinasi tepung sagu dan tepung ketan dengan perbandingan (1:1), dibentuk kubus

A3 B2 : arang bambu tabah (200g) ditambahkan 15g kombinasi tepung tapioka dan tepung ketan dengan perbandingan (1:1), dibentuk kubus

A1 B3 : arang bambu tabah (200g) ditambahkan 15g kombinasi tepung sagu dan tepung tapioka dengan perbandingan (1:1), dibentuk balok

A1 B3 : arang bambu tabah (200g) ditambahkan 15g kombinasi tepung sagu dan tepung ketan dengan perbandingan (1:1), dibentuk balok

A1 B3 : arang bambu tabah (200g) ditambahkan 15g kombinasi tepung tapioka dan tepung ketan dengan perbandingan (1:1), dibentuk balok

Pelaksanaan Penelitian

Persiapan Bahan Baku Pembuatan Arang Briket Kegiatan awal yakni mempersiapkan bambu tabah. Bambu tabah yang digunakan memiliki umur sekitar

4 tahun dengan diameter 3 cm. Bambu tersebut dilakukan pemotongan dengan panjang 5 cm setelah itu dibersihkan.

Proses Pengarangan/Pirolisis

Penelitian dimulai dengan melakukan pemotongan batang bambu dengan ukuran panjang 5 cm, kemudian dilakukan proses pengarangan pada bahan baku tersebut dengan menggunakan cawan porselin besar. Dan selanjutnya, bambu dimasukan kedalam alat furnace (merk Barnstead/Thermolyne type 47900) dengan mengatur suhu pembakaran mencapai suhu 300℃ yang dibakar selama 1 jam. Hasil dari proses ini berupa bioarang yang selanjutnya dihaluskan menjadi serbuk menggunakan copper. Setelah bahan baku menjadi serbuk, maka semua bahan diayak untuk menghasilkan butiran arang halus yang seragam dengan menggunakan ayakan berukuran 40 mesh.

Pembuatan Perekat Tepung Sagu dan Tepung Tapioka

Proses pembuatan bahan perekat menggunakan tepung sagu seberat 20g dan tepung tapioka 20g dengan penambahan air sebanyak 40 ml. Proses pengolahan dimulai dengan menggambungkan tepung sagu, tepung tapioka, dan air yang dituangkan di atas panci. Lalu dipanaskan di atas kompor yang menyala, lalu diaduk hingga merata, mengental, dan berwarna bening.

Pembuatan Perekat Tepung Sagu dan Tepung Ketan

Proses pembuatan bahan perekat menggunakan tepung sagu seberat 20g dan tepung ketan 20g dengan penambahan air sebanyak 40 ml. Proses pengolahan dimulai dengan menggambungkan tepung sagu, tepung ketan, dan air yang dituangkan di atas panci. Lalu dipanaskan di atas kompor yang menyala, lalu diaduk hingga merata, mengental, dan berwarna bening.

Pembuatan Perekat Tepung Tapioka dan Tepung Ketan

Proses pembuatan bahan perekat menggunakan tepung tapioka seberat 20g dan tepung ketan 20g dengan penambahan air sebanyak 40 ml. Proses pengolahan dimulai dengan menggambungkan tepung tapioka, tepung ketan, dan air yang dituangkan di atas panci. Lalu dipanaskan di atas kompor yang menyala, lalu diaduk hingga merata, mengental, dan berwarna bening.

Proses Pencampuran Arang dan Perekat

Proses pencampuran dilakukan dengan mencampurkan serbuk arang bambu tabah seberat 200g, tepung kombinasi yang masing-masing dengan

berat 15g. Proses pengadukan dilakukan selama 5 menit hingga terbentuk adonan.

Pencetakan Briket

Campuran bahan baku dan perekat dimasukkan kedalam alat pencetak briket berbentuk silinder dengan volume 20 cm3, diameter 1,7 cm, tinggi 2,2 cm. bentuk kubus dengan setiap sisinya 2,7 cm dengan volume 20 cm3, bentuk balok dengan panjang 4 cm, lebar 2 cm, tinggi 2,5 cm dengan volume 20 cm3. Kemudian dikempa dengan alat press, dengan memutar tuas bagian atas sampai tidak berputar lagi, lalu ditunggu selama 3 menit sampai kondisi briket menjadi padat. Untuk mendapatkan berat yang sama dilakukan penimbangan pada adonan dengan berat yang sama sehingga didapat berat yang sama pada setiap bentuk goemetrinya.

Pengeringan Briket

Briket dikeluarkan dari cetakan dan diangin-anginkan diudara terbuka selama 24 jam, setelah dikeringkan didalam oven menggunakan suhu 105℃ selama 4 jam. Pada pengeringan ini setiap bentuk geomatri akan dikeringkan secara terpisah.

Pengujian Kualitas Briket

Briket yang diperoleh maka dilakukan pengujian kadar air, kadar abu, laju pembakaran, dan volatile metter.

Variabel Yang Diamati

Kadar Air

Pengujian kadar air dapat mengetahui kadar air yang terdapat pada briket yang dibuat. Pengukuran kadar air dilakukan untuk 27 sampel yang disediakan kedalam cawan seberat 5g, dan diperoleh berat awal (gram). Briket setelah ditimbang diletakan kedalam oven dengan suhu 105 ℃ selama 1x24 jam

mendapatkan bobot konstan. Setelah dioven didinginkan memakai desikator selama 10 menit, lalu ditimbang berat akhir (g). Perhitungan kadar air diperhitungkan seperti dibawah ini:

M(%bb~) =^-^ 100% [1]

wa

Keterangan:

M = Kadar air (%)

Wa = berat awal (g)

Wb = berat akhir (g)

Kadar Abu

Kadar abu merupakan sisa dari proses pembakaran yang dilakukan yang sudah tidak memiliki unsur karbon. Pengujian kadar abu dijalankan dengan cara cawan porselin yang sudah dibersihkan dimasukan ke dalam oven selama 1 jam pada suhu 105°C, timbang 3g sampel ke dalam cawan porselin, bakar

menggunakan kompor listrik sebelum dimasukan ke furnace sehingga asapnya hilang, masukkan sample ke dalam furnace pada suhu 600-800°C selama 3 jam sehingga menjadi abu, dinginkan cawan dan isinya ke dalam desikator selama 15 menit lalu ditimbang untuk mendapatkan berat abu, kadar abu (%) perhitungan dengan rumus :

Kadar Abu = mαsSα sisa ab“ <g> 100% [2]

massa kering briket (g)

Laju Pembakaran

Pengujian laju pembakaran ini agar diketahui laju briket dari membara sampai menjadi abu. Disediakan sampel dan ditimbang bobot briket sebelum dilakukan percobaan laju pembakaran. Selanjutnya, disiapkan kayu yang sudah di nyalakan apinya lalu briket disimpan diatas kawat kasa. Ketika briket sudah membara, kayu yang terbakar cepat dihindarkan dan lama nyalanya briket diukur dengan stopwatch agar baranya padam. Persamaan yang dipakai guna mengetahui laju pembakaran yakni: Lain Pembakaran = m ( g . ) [3]

j t mnenιt' l j

Keterangan:

Lp = Laju pembakaran (g/menit)

m = Bobot sampel (g)

t = Waktu pembakaran (menit)

Volatile Matter

Volatile matter merupakan jumlah zat yang hilang atau mennguap saat sampel dibakar pada suhu dan waktu tertentu. Pengujian dilakukan dengan cara cawan porselin ditimbang lebih awal massanya ke dalam cawan porselin diisi menggunakan sampel

sebanyak 3g kemudian ditimbang. Setelah itu dibakar pada alat furnace dengan suhu 750°C selama 7 menit. Dinginkan dengan desikator selama ½ jam kemudian ditimbang, kadar zat menguap (%) diperhitungkan dengan persamaan:

Kadar volatile = wo w x100% [4]

wo l j

Keterangan :

Wo = Kadar sampel awal

W = Berat sampet akhir

Analisis Data

Semua perlakuan diulang 3 kali agar didapatkan 27 data pengamatan. Data yang didapat dianalisis menggunakan ANOVA (Analysis of Variance) jika terdapat pengaruh perlakuan secara signifikan, akan dilanjutkan dengan uji BNT (Beda Uji Nyata Terkecil) terhadap rata-rata perlakuan. Perlakuan terbaik dipilih dari perlakuan yang menghasilkan nilai paling mendekati standar SNI.

HASIL DAN PEMBAHASAN

Kadar Air

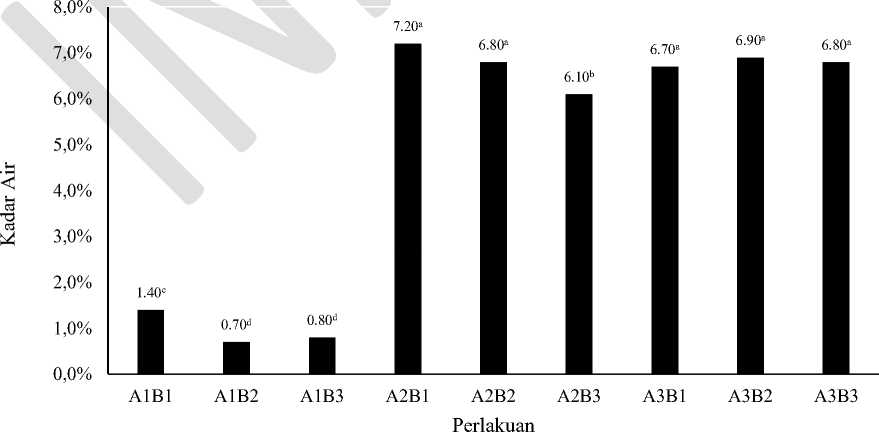

Kadar air merupakan parameter yang diperlukan untuk menentukan kualitas dari briket yang di hasilkan. Hasil dari analisis ANOVA menunjukkan bahwa interaksi kombinasi bahan perkat (faktor A) dan bentuk geometri (faktor B) berpengaruh signifikan terhadap parameter kadar air. Pengaruh interaksi bahan baku dam bentuk geomatri pada kadar air briket bambu tabah tampak pada Gambar 1 dan Tabel 1.

Gambar 1. Perlakuan Hasil Analisis Uji Kadar Air

Tabel 1. Nilai Kadar Air Berdasarkan Perlakuan Kombinasi Bahan Perekat dan Bentuk Geometrik (%)

|

Kombinasi Bahan Perekat |

Bentuk Geometri | ||

|

Silinder (B1) |

Kubus (B2) |

Balok (B3) | |

|

Tepung sagu dan Tepung tapioka (A1) |

1.40c |

0.70d |

0.80d |

|

Tepung sagu dan Tepung ketan (A2) |

7.20a |

6.80a |

6.10b |

|

Tepung Tapioka dan tepung ketan (A3) |

6.70a |

6.90a |

6.80a |

Keterangan : Huruf yang berbeda pada belakang nilai rata-rata kadar air menunjukan adanya perbedaan yang

signifikan berdasarkan uji lanjut BNT (P<0,05).

Pada Gambar 1 dan Tabel 1 diketahui bahwa kadar air briket yang dihasilkan berada pada kisaran 0,70% - 7,20%, Menunjukkan bahwa interaksi kombinasi bahan perekat dan bentuk geometri berpengaruh signifikan pada kadar air briket yang dihasilkan. Selanjutnya data yang dihasilkan, menunjukkan bahwa kadar air yang terdapat pada setiap perlakuan memenuhi standar SNI, yaitu kadar air terendah diperoleh pada perlakuan A1B2 (kombinasi tepung sagu dan tepung tapioka dengan betuk kubus) yaitu sebesar 0,70%. Selanjutnya perlakuan ini mendapat pengaruh tidak beda nyata dari A1B3 (kombinasi tepung tapioka dan tepung sagu dengan bentuk balok), namun perlakuan A1B2 mendapat pengaruh yang beda nyata dibandingkan menggunakan perlakuan lainnya.

Rendahnya nilai kadar air pada perlakuan briket dengan kombinasi bahan perekat tepung sagu dan tepung tapioka dengan bentuk silinder, kubus, dan balok hal ini disebabkan tepung sagu dan tepung tapioka memiliki kandungan amilopektin yang lebih rendah dari tepung ketan. Pada proses pengeringan dalam pengukuran kadar air, kandungan amilopektin

akan mengikat dan mempertahankan air pada briket sehingga kandungan air menjadi lebih besar. Amilopektin memiliki jumlah gugus hidroksil yang lebih banyak dari amilosa sehingga amilopektin memiliki kemampuan mengikat dan mempertahankan air yang lebih tinggi. Kadar amilopektin pada pati yang semakin tinggi akan menyebabkan air yang terperangkap akan semakin banyak (Rahman & Mardesci, 2015).

Kadar Abu

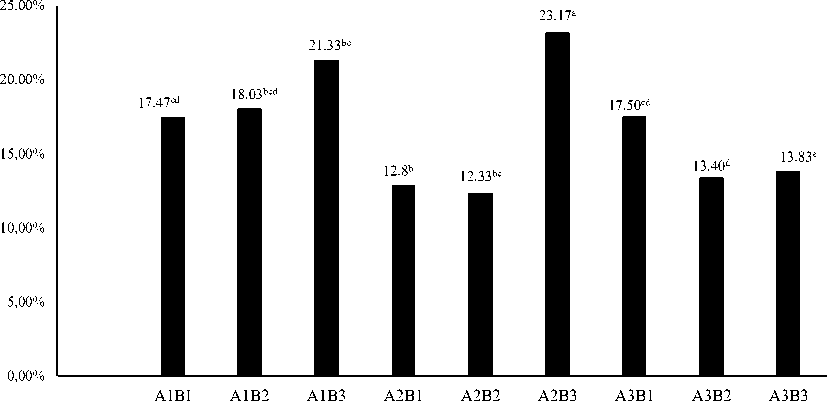

Kadar abu merupakan parameter yang penting selain kadar air pada proses pengeringan sebab kadar abu merupakan penentu karakteristik briket yang baik. Kadar abu merupakan residu atau sisa dari proses pembakaran yang sudah tidak memiliki kadar karbon lagi. Kadar air yang rendah akan mempengaruhi kualitas briket yang dihasilkan. Hasil analisis ANOVA memperlihatkan bahwa interaksi perlakuan kombinasi bahan perekat (faktor A) dan bentuk geometri (faktor B) berpengaruh signifikan terhadap parameter kadar abu briket bambu tabah yang dapat terlihat pada Gambar 2 Tabel 2.

Perlakuan

Gambar 2. Perlakuan Hasil Analisis Uji Kadar Abu

Tabel 2. Nilai Kadar Abu Berdasarkan Perlakuan Kombinasi Bahan Perekat dan Bentuk Geometrik (%)

|

Kombinasi Bahan Perekat |

Bentuk Geometri | ||

|

Silinder (B1) |

Kubus (B2) |

Balok (B3) | |

|

Tepung sagu + Tepung tapioka (A1) |

17.47cd |

18.03bcd |

21.33bc |

|

Tepung sagu + Tepung ketan (A2) |

12.8b |

12.33bc |

23.17a |

|

Tepung Tapioka + tepung ketan (A3) |

17.50cd |

13.40d |

13.83e |

Keterangan : Huruf yang berbeda pada belakang nilai rata-rata kadar abu menunjukan adanya perbedaan yang signifikan berdasarkan uji lanjut BNT (P<0,05).

Selanjutnya, berdasarkan data pada Gambar 2 dan Tabel 2 diketahui bahwa kadar abu yang dihasilkan pada beriket berada pada kisaran 12,33% - 23,17% dari hasil tersebut tidak ada yang memenuhi standar SNI yang diacu, dimana standar SNI kadar abu adalah dibawah 8%. Hasil dari data-data yang didapat menunjukkan bahwa perlakuan A2B2 (kombinasi tepung sagu dan tepung ketan dengan bentuk geometri kubus) memiliki kadar abu yang paling rendah yaitu sebesar 12,33% perlakuan ini memberikan pengaruh yang tidak berbeda nyata dengan perlakuan A1B3 (kombinasi tepung sagu dan tepung tapioka dengan bentuk geometri balok), namun berbeda nyata dengan perlakuan yang lain.

Dari penelitian yang didapatkan oleh Hendra (2007) yang mengungkapkan bahwa perbedaan jenis bahan pokok dan bentuk geometri mempengaruhi Kadar Abu briket arang yang diperoleh. Faktor ciri bahan pokok sangat mempengaruhi kadar abu briket yang

0,02 0,00

dihasilkan dengan kadar abu briket. Menurut penelitian yang dilakukan oleh Ismanto & Martono (2012) menyatakan bahwa kadar abu bisa juga dapat dikarenakan oleh penggabungan bahan perekat dan bahan pokok yang tidak sesuai maka pada pengolahan pembakaran bahan perekat terbakar menjadi abu.

Laju Pembakaran

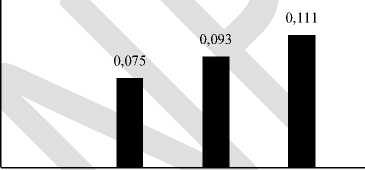

Laju pembakaran merupakan parameter yang menentukan karakteristik briket terhadap lama atau tidaknya waktu dalam pembakaran yang terjadi, jika waktu laju pembakarannya lama maka briket bisa dikatakan baik. Hasil analisis keragaman memperlihatkan bahwa interaksi perlakuan kombinasi bahan perekat (faktor A) dan bentuk geometri (faktor B) berpengaruh yang signifikan terhadap parameter laju pembakaran. Pengaruh interaksi perlakuan bahan baku dan perekat terhadap kadar zat menguap briket bioarang dapat dilihat pada Gambar 3 dan Tabel 3.

A1BI A1B2 A1B3 A2B1 A2B2 A2B3 A3B1 A3B2 A3B3

Perlakuan

Gambar 3. Perlakuan Hasil Analisis Uji Laju Pembakaran

Tabel 3. Nilai Laju Pembakaran Berdasarkan Perlakuan Kombinasi Bahan Perekat dan Bentuk Geometrik (%)

|

Kombinasi Bahan Perekat |

Bentuk Geometri | ||

|

Silinder (B1) |

Kubus (B2) |

Balok (B3) | |

|

Tepung sagu + Tepung tapioka (A1) |

0.075a |

0.093de |

0.111gh |

|

Tepung sagu + Tepung ketan (A2) |

0.08b |

0.094e |

0.113h |

|

Tepung Tapioka + tepung ketan (A3) |

0.083c |

0.106f |

0.119i |

Keterangan : Huruf yang berbeda pada belakang nilai rata-rata Laju pembakaran menunjukan adanya perbedaan

yang signifikan berdasarkan uji lanjut BNT (P<0,05).

Gambar 3 dan Tabel 3 menunjukkan bahwa interasi kombinasi bahan perekat dan bentuk geometri berpengaruh nyata terhadap laju pembakaran. Berdasarkan data yang diperoleh, diketahui bahwa briket untuk semua perlakuan mudah terbakar, juga belum adanya ketetapan dalam SNI mengenai standarisasi besar laju pembakaran briket. Berdasarkan data yang didapatkan bahwa laju pembakaran terendah terdapat pada pelakuan A1B1 (kombinasi tepung sagu dan tepung tapioka dengan bentuk geometri silinder) yaitu sebesar 0,075 g/menit, perlakuan memperoleh pengaruh yang berbeda nyata dengan seluruh perlakuan yang ada.

Pada data-data yang didapat menyatakan bahwa nilai terendah terdapat pada perlakuan semua kombinasi dengan bentuk geometri silinder, hal tersebut disebabkan bentuk geometri yang berbeda berpengaruh pada nilai laju pembakaran yang dihasilkan. Hal ini dikarenakan bentuk geometri suatu benda ditentukan oleh sudut dan garis pembentuknya. Menurut penelitian yang dilakukan oleh Taufik & Fenni (2015) menyatakan bahwa dengan bentuk geometri yang berbeda ternyata efek pada nilai laju pembakaran yakni disebabkan oleh bentuk geometri pada bahan dipastikan oleh sudut dan garis pembentuknya. Semakin sedikit sudut dan garis yang dibentuk sehingga semakin luas permukaannya, hal ini menyebabkan laju pembakaran dapat semakin cepat disebabkan perambatan udara guna berfungsi untuk energi pada pengolahan pembakaran maka

lebih cepat diperoleh, sebaliknya begitu pula (Purwanto & Sofyan, 2014).

Pada kombinasi A1B1 (kombinasi tepung sagu dan tepung tapioka) kombinasi perekat yang digunakan juga mempengaruhi lagu pembakaran. Hal ini disebabkan jumlah kandungan amilopektin pada tepung sagu dan tepung tapioka lebih rendah, karena jika jumlah amilopektin pada briket semakin tinggi makan proses pengeringan akan semakin lama. Sehingga pada perlakuan A1B1 (kombinasi tepung sagu dan tepung tapioka) dengan kandungan amilopektin rendah membuat briket lebih cepat kering dan membuat laju pembakaran semakin cepat.

Kadar Zat Menguap (Volatile Metter)

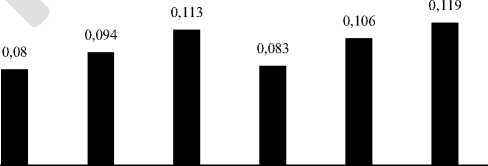

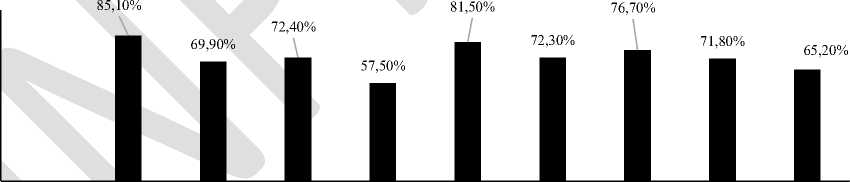

Kadar zat menguap (Volatile metter) merupakan parameter yang menentukan bagus tidaknya karakteristik briket yang terbakar, jika kadar zat yang menguap pada briket tersebut tinggi maka sulit akan terbakar. Volatille matter adalah material yang mudah menguap pada arang yang biasanya seperti metana, senyawa hidrokarbon, hidrogen, dan gas yang tidak mudah terbakar seperti karbondioksida dan nitrogen. Hasil analisis ANOVA memperlihatkan bahwa interaksi perlakuan kombinasi bahan perekat (faktor A) dan bentuk geometri (faktor B) berpengaruh signifikan terhadap parameter kadar abu briket bambu tabah yang dapat terlihat pada Gambar 4 dan Tabel 4.

100,0%

80,0%

60,0%

40,0%

20,0%

0,0%

A1B1 A1B2 A1B3 A2B1 A2B2 A2B3 A3B1 A3B2 A3B3

Perlakuan

Gambar 4. Perlakuan Hasil Analisis Uji Volatile Metter

Tabel 4. Nilai Volatile Metter Berdasarkan Perlakuan Kombinasi Bahan Perekat dan Bentuk Geometrik (%)

|

Kombinasi Bahan Perekat |

Bentuk Geometri | ||

|

Silinder (B1) |

Kubus (B2) |

Balok (B3) | |

|

Tepung sagu + Tepung tapioka (A1) |

85.10 a |

69.90 d |

72.40 d |

|

Tepung sagu + Tepung ketan (A2) |

57.50 f |

81.50 b |

72.30 d |

|

Tepung Tapioka + tepung ketan (A3) |

76.70 c |

71.80 d |

65.20 e |

Keterangan : Huruf yang berbeda pada belakang nilai rata-rata volatile metter menunjukan adanya perbedaan

yang signifikan berdasarkan uji lanjut BNT (P<0,05)

Pada Gambar 4 dan Tabel 4 diketahui bahwa kadar zat yang menguap briket yang dihasilkan berada pada kisaran 57,50% - 85,10%, semakin rendah kandungan volatile metter yang terdapat pada bahan maka kualitas briket akan bertambah baik. Pada data-data yang dihasilkan belum ada yang perlakuan yang memenuhi standar SNI yang diacu, dimana standarisasi kadar volatile metter berada pada nilai <15%. Selanjutnya dari data-data tersebut dapat dilihat bahwa perlakuan A2B1 (kombinasi tepung sagu dan tepung ketan dengan bentuk geometri silinder) memiliki kadar volatile metter paling rendah yaitu 57,50%. Perlakuan ini memperoleh pengaruh yang berbeda nyata dengan seluruh perlakuan yang ada.

Pada Tabel 4 diketahui bahwa perlakuan A2B1 (kombinasi tepung sagu dan tepung ketan dengan bentuk geometri silinder). Memiliki nilai perlakuan paling rendah. Menurut Surest & Afif, (2011) bahwa nilai kadar zat menguap briket yang meningkat diduga memiliki nilai fuel ratio rendah yang disebakan oleh total karbon pada briket tersebut banyak yang terbakar. Penambahan bahan perekat yang digunakan juga dapat mempengaruhi jumlah volatile metter, kandungan pada bahan perekat seperti air, karbohidrat dari tepung yang tinggi menyebabkan jumlah volatile metter yang tinggi. Menurut Yulianti, (2021) disebutkan bahwa bahan baku arang bambu memiliki jumlah volatile metter yang tinggi dibandingkan dengan bahan lainnya, sehingga kandungan yang terdapat pada bambu tabah juga mempengarihu tingginya jumlah volatile metter.

KESIMPULAN

Dari data penelitian yang didapat, disimpulkan bahwa hasil penelitian menunjukan bahwa interaksi antar perlakuan jenis bahan baku dan bentuk geometri memperoleh efek yang signifikan pada parameter mutu briket yang didapatkan. Perlakuan briket yang dibuat dari kombinasi bahan perekat tepung sagu dan tepung ketan dengan bentuk silinder (A2B1) merupakan perlakuan yang menghasilkan briket dengan kualitas paling baik pada nilai kadar air sebanyak 6,80% bb, kadar abu sebesar 12,87%, laju pembakaran sebesar 0,08 (g/menit) dan volatille matter sebesar 57,50 %.

DAFTAR PUSTAKA

Abdullah, Irwanto, Siregar, Agustina, Tambunan, Yamin, Hartulistiyoso, Purwanto, Wulandani, dan Nelwan. 1998. Energi dan Elektrifikasi Pertanian. Proyek Peningkatan Perguruan Tinggi. Bogor: IPB

Anizar, H., Sribudiani, E., & Somadona, S. (2020).

Pengaruh Bahan Perekat Tapioka Dan Sagu Terhadap Kualitas Briket Arang Kulit Buah Nipah. Perennial, 16(1), 11–17.

http://dx.doi.org/10.24259/perennial.v16i1.915 9

Ariwidyanata, R., Wibisono, Y., & Ahmad, A. M. (2019). Karakteristik Fisik Briket dari Campuran Serbuk Teh dan Serbuk Kayu Trembesi (Samanea Saman) dengan Perekat Tepung Tapioka. Jurnal Keteknikan Pertanian Tropis Dan Biosistem, 7(3), 245–252.

https://doi.org/10.21776/ub.jkptb.2019.007.03. 04

Barly, Ismanto, A., Martono, D., Abdurachman, & Andianto. (2012). Sifat Fisis Dan Stabilisasi Dimensi Beberapa Jenis Bambu Komersial (Physical Properties and Dimentional Stabilization of Several Commercial Bamboo Species). Jurnal Penelitian Hasil Hutan, 30(3), 163–170.

Fernanda, R. E., Tjahjanti, P. H., Fahruddin, A., Akbar, A., & Ikhsanudin, A. F. (2022). Studi Awal Pembuatan Briket dari Campuran Sampah Botol Jenis PET dan Bahan Sintesis Dengan Perekat Lumpur Sidoarjo. Justek: Jurnal Sains Dan Teknologi, 5(2), 81.

https://doi.org/10.31764/justek.v5i2.9975

Fitriana, W., & Febrina, W. (2021). Analisis Potensi Briket Bio-Arang Sebagai Sumber Energi Terbarukan. Jurnal Teknik Pertanian Lampung (Journal of Agricultural Engineering), 10(2), 147. https://doi.org/10.23960/jtep-l.v10i2.147-

154

Haryadi, R., Vita, M., Utami, I. S., Ihsanudin, I., Setiani, Y., & Suherman, A. (2019). Briquettes production as teaching aids physics for improving science process skills. Journal of Physics: Conference Series, 1157(3).

Hastiawan, I., Ernawati, E., Noviyanti, A. R., Eddy, D. R., & Yuliyati, Y. B. (2018). Pembuatan Briket Dari Limbah Bambu Dengan Memakai Adhesive PET Plastik Di Desa Cilayung, Jatinangor. Dharmakarya: Jurnal Aplikasi

Ipteks Untuk Masyarakat, 7(3), 154–156.

Hendra, D. (2007). Pembuatan Briket Arang Dari Campuran Kayu, Bambu, Sabut Kelapa Dan Tempurung Kelapa Sebagai Sumber Energi Alternatif. In Jurnal Penelitian Hasil Hutan (Vol. 25, Issue 3, pp. 242–255).

Ihsan, I., & T, M. A. (2019). Pengaruh Komposisi Terhadap Karakteristik Briket Kombinasi Arang Tempurung Kelapa Dan Arang Bambu

Tabah (Gigantochloa nigrociliata BUSE – KURZ). Jurnal Rekayasa Dan Manajemen Agroindustri, 2(2), 87–98.

Iskandar, T., & Suryanti, F. (2015). Bioarang Dari Bambu Terhadap Kualitas Penyalaan. Teknik Kimia, 8–12.

Iskandar, T., & Suryanti, F. (2016). Efektivitas

Bentuk Geometri dan Berat Briket Bioarang Dari Bambu Terhadap Kualitas Penyalaan dan Laju Pembakaran. Jurnal Teknik Kimia, 10(1), 8–12.

Ismanto, A., & Martono, D. (2012). (Physical

Properties and Dimentional Stabilization of Several Commercial Bamboo Species). 30(3), 163–170.

Julham Prasetya Pane, Erwin Junary, & Netti Herlina. (2015). Pengaruh Konsentrasi Perekat Tepung Tapioka Dan Penambahan Kapur Dalam Pembuatan Briket Arang Berbahan Baku Pelepah Aren (Arenga pinnata). Jurnal Teknik Kimia USU, 4(2), 32–38.

Kencana, P. K. D., Widia, W., & Antara, N. S. (2012). Praktek baik budi daya bambu rebung tabah (Gigantochloa nigrociliata BUSEKURZ). 1–69.

Maharani, Muhammad, Jalaluddin, Kurniawan, & Ginting. (2022). Pembuatan Briket Arang Serbuk Gergaji Kayu dengan Perekat Tepung Singkong Sebagai Bahan Bakar Alternaltif. Jurnal Teknologi Kimia Unimal. 11:2, 207-216

Milya, Kurniawan, Hakim, Dewi, Muhammad. (2023). Pembuatan Briket Cangkang Kelapa Sawit Menggunakan Variasi Jenis dan Presentase Perekat Tepung Tapioka dan Tepung Beras. Chemical Engineering Journal Storage, 3:4, 505-516

Patty, R. H., Antara, N. S., & Arnata, I. W. (2014). Pengaruh Bagian Rebung dan Perlakuan Pendahuluan terhadap Karakteristik Tepung. JFT: Jurnal Fisika Dan Terapannya, 6(1), 89.

Purnama, R. R. (2012). Pemanfaatan Limbah Cair Cpo Sebagai Perekat Pada Pembuatan Briket Dari Arang Tandan Kosong Kelapa Sawit. Jurnal Teknik Kimia, 43-53

Purwanto, Sofyan. (2014). Pengaruh Suhu dan Waktu Pengarangan Terhadap Kualitas Briket Arang dari Limbah Tempurung Kelapa Sawit. Jurnal Litbang Industri. 29-38

Rahman, M., & Mardesci, H. (2015). Pengaruh

Perbandingan Tepung Beras Dan Tepung Tapioka Terhadap Penerimaan Konsumen Pada Cendol. Jurnal Teknologi Pertanian, 4(1), 18– 28.

Surest, A. H., & Afif, H. (2011). Kayu Dan

Tempurung Kelapa Dengan Proses Karbonisasi. 17(8), 29–40.

Taufik, I., & Fenni, S. (2015). Efektivitas Bentuk Geometri Dan Berat Briket Bioarang Dari Bambu Terhadap Kualitas Penyalaan Dan Laju Pembakaran. Jurnal Teknik Kimia, 10(1), 8–12

Utomo, T. A. (2019). Karakteristik Briket Arang Serbuk Gerjaji Dengan Perekat Berbahan Tapioka, Tepung Sagu, Dan Molases. SKRIPSI, 68-74

Yulianti, N. L. (2021). Karakteristik Briket Biomassa dengan Variasi Geometri dan Jenis Bahan Baku yang Berbeda. Jurnal BETA, 193.

Discussion and feedback