KONVERSI ASAM OLEAT MENJADI BIODIESEL MENGGUNAKAN KATALIS HETEROGEN CaO CANGKANG KEPITING TEREMBANKAN ?-Al2O3

on

JURNAL KIMIA (JOURNAL OF CHEMISTRY) 16 (2), JULI 2022 DOI: https://doi.org/10.24843/JCHEM.2022.v16.i02.p15

p-ISSN 1907-9850

e-ISSN 2599-2740

KONVERSI ASAM OLEAT MENJADI BIODIESEL MENGGUNAKAN KATALIS HETEROGEN CaO CANGKANG KEPITING TEREMBANKAN γ-Al2O3

N. W. Y. N. Handayani, I N. Simpen* dan I M. S. Negara

Program Studi Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Udayana, Jimbaran, Bali, Indonesia

*E-mail:ngahsimpen@yahoo.com

ABSTRAK

Katalis heterogen telah dikembangkan dalam produksi biodiesel. Katalis heterogen CaO dibuat melalui proses kalsinasi dari salah satu sumber CaCO3 yaitu cangkang kepiting. Pembuatan katalis heterogen CaO telah berhasil dilakukan selanjutnya diaktivasi menggunakan larutan KOH dan diembankan γ-Al2O3, secara metode padat-padat. Tujuan penelitian ini adalah mengetahui karakteristik katalis heterogen CaO teraktivasi terembankan γ-Al2O3 (CaO/γ-Al2O3) serta mengetahui kinerja katalis tersebut dalam mengkonversi asam oleat menjadi biodiesel. Hasil penelitian menunjukan bahwa katalis dengan karakteristik terbaik ditunjukkan oleh CaO/γ-Al2O3 100:7 yang memiliki nilai kebasaan permukaan sebesar 20,9532 mmol g-1 dengan jumlah situs basa 12,6181x1019 atom g-1, dan luas permukaan spesifik sebesar 42,0979 m2/g. Hasil pemanfaatan katalis CaO/γ-Al2O3 untuk mengkonversi asam oleat menjadi biodiesel, diperoleh konsentrasi optimum adalah 5%, rasio molar asam oleat/metanol optimum 1:9, dan waktu reaksi optimum 120 menit mampu mengkonversi asam oleat menjadi biodiesel dengan yield 89,80%.Karakteristik biodiesel hasil konversi memenuhi standar yang ditetapkan SNI 7182-2015, yaitu densitas (40oC) 863 kg/m3, viskositas kinematik (40oC) 4,8 cSt, kadar air 0,03%, dan bilangan iod 35,3562 g I2/100g.

Kata kunci: asam oleat, biodiesel, CaO/γ-Al2O3, katalis heterogen.

ABSTRACT

Heterogeneous catalysts are commonly used in biodiesel production. The CaO heterogeneous catalyst can be prepared by calcination process from one source of CaCO3 prepared from crab shell. The preparation of heterogeneous catalyst was successfully carried out by activation with KOH and doped with γ-Al2O3. The purpose of this study is to determine the characteristics of the CaO/γ-Al2O3heterogeneous catalyst and the performance of the catalyst for converting oleic acid into biodiesel. The results of this study that the best characteristics of catalyst were shown by CaO/γ-Al2O3 100:7, which has a surface basicity was 20,9532 mmol g-1 with active sites 12,6181x1019atom g-1, and specific surface area of 42.0979 m2/g. The results of using CaO /γ-Al2O3 catalyst for converting oleic acid into biodiesel with the optimum concentration was 5%, the optimum oil/methanol molar ratio of 1:9, and the optimum reaction time of 120 minutes for converting oleic acid into biodiesel with the yield of 89.80%. The characteristics of the final biodiesel obtained had met the Indonesian National Standard (SNI 7182-2015) with density (at 40oC), kinematic viscosity (at 40oC), water content, iodine value were 863 kg/m3; 4.8 cSt; 0.039%, and 35.3562 g I2/100g, respectively.

Keywords: CaO/γ-Al2O3, oleic acid,biodiesel, heterogeneous catalyst.

PENDAHULUAN

Biodiesel dikembangkan sebagai energi alternatif karena biodiesel memiliki beberapa keuntungan, antara lain ramah lingkungan, renewable energy, biodagradable, tidak beracun, dan rendah emisi gas buang ketika digunakan dalam pembakaran (Roschat et al., 2017). Biodiesel merupakan mono alkil ester yang diproduksi dari asam lemak rantai panjang yang berasal dari minyak nabati dan lemak hewani melalui reaksi esterifikasi dan transesterifikasi

dengan alkohol rantai pendek dan bantuan katalis (Math et al., 2010). Penggunaan bahan baku asam lemak merupakan alternatif untuk meningkatkan efisiensi produksi biodiesel. Asam oleat merupakan salah satu asam lemak yang dapat digunakan sebagai bahan baku alternatif pada proses produksi biodiesel, yang memiliki harga terjangkau dan dapat meningkatkan nilaiguna dari asam oleat itu sendiri (Kusmiyati and Sugiharto, 2010).

Terdapat dua jenis katalis yang dapat digunakan dalam pembuatan biodiesel, yaitu

katalis homogen dan katalis heterogen. Santoso et al (2013), melaporkan bahwa katalis homogen sangat sulit dipisahkan dari campuran reaksi, sehingga tidak dapat digunakan kembali dan pada akhirnya ikut terbuang sebagai limbah. Sedangkan, katalis heterogen dengan mudah dapat dipisahkan dari campuran reaksi sehingga memiliki peluang untuk dapat digunakan kembali. Proses katalisis menggunakan katalis heterogen banyak diminati, karena memiliki karakteristik yang menguntungkan diantaranya selektivitas tinggi, umur katalis yang lama, dan stabilitas suhu yang baik serta katalis jugadapat dengan mudah dipisahkan dari campuran reaksi (Climent et al., 2012; Santos et al., 2015).

Katalis basa heterogen CaO, memiliki kemampuan katalisator yang sedikit lebih rendah dibandingkan dengan katalis basa homogen, tetapi dapat menjadi alternatif yang baik dalam pembuatan biodiesel (Wei et al., 2009). CaO dapat diperoleh secara komersial di pasaran, namun CaO komersial sulit didapat dalam keadaan murni dan harganya relatif mahal. Oleh karena itu, untuk mengatasi persoalan tersebut CaO dari sumber alami merupakan upaya dalam mendayagunakan limbah. Sumber-sumber alami seperti batu kapur, tulang hewan, dan cangkang banyak mengandung CaCO3 dan selanjutnya dapat didekomposisi menjadi CaO pada suhu tertentu (Astuti et al., 2019). Penelitian Astuti et al., (2019), menyebutkan bahwa cangkang kepiting yang dikalsinasi pada suhu 800oC selama 5 jam, diperoleh presentase CaO 81%. Namun, ketika CaO direaksikan langsung dengan ion oksigen (O2-) pada permukaannya akan mudah membentuk ikatan hidrogen dengan metanol yang dapat meningkatkan viskositas gliserol, membentuk suspensi dengan CaO, sehingga CaO dan gliserol akan sulit dipisahkan (Liu et al., 2009). Hal ini akan menyebabkan aktivitas katalis kurang efektif (Kesic et al., 2016). Solusi yang bisa dilakukan adalah pengemban logam oksida pada CaO. Jenis logam oksida yang digunakan sebagai pengemban katalis yaitu,ZnO, MgO, dan Al2O3.

Gamma alumina (γ-Al2O3) digunakan sebagai pengemban katalis karena memiliki luas permukaan yang cukup besar, memiliki sisi aktif yang bersifat asam dan basa (amfoter). Selain itu, γ-Al2O3 memiliki fungsi utama yaitu menyediakan area permukaan untuk komponen aktif, yang bertujuan untuk memperluas kontak antara inti aktif dan reaktan tanpa mengurangi

aktivitas intrinsik fasa aktif (Linerlinah, 2009). Puspitaningati et al (2013) melaporkan bahwa katalis CaO/KI/γ-Al2O3 merupakan katalis berpromotor ganda berpenyangga γ-Al2O3 untuk pembuatan biodiesel dari minyak kelapa sawit. Gamma alumina sangat efektif digunakan sebagai pengemban. Berdasarkan uraian tersebut, dilakukan pembuatan katalis heterogen CaO cangkang kepiting teraktivasi terembankan γ-Al2O3 untuk meningkatkan aktivitas katalitik katalis untuk mengkonversi asam oleat menjadi biodiesel.

MATERI DAN METODE

Bahan

Bahan yang digunakan dalam penelitian ini adalah limbah cangkang kepiting dari pasar ikan Kedonganan, asam oleat 75%, aquadest, γ-Al2O3, KOH, NaOH, asam oksalat, metilen biru, Na2S2O3, KI, K2Cr2O7, NaHCO3,HCl 37%, metanol, etanol 96%, kloroform, pereaksi hanus, amilum 1%, indikator phenolphthalein.

Alat

Peralatan yang digunakan adalah neraca analitik, ayakan, furnace, buret, oven, peralatan gelas, mortar dan stamper, cawan porselin, cawan crush, corong pisah, desikator, pipet ukur, piknometer, viskometer ostwald, termometer, hot plate, pengaduk magnetik, labu leher dua, spektrofotometer UV-vis Shimadzu UV-1800, Fourier Transform Infrared (FTIR) Shimadzu/IR Prestige-21, dan Scanning Electron Microscope (SEM) Jeol JSM-6510 LA.

Cara Kerja

Preparasi Cangkang Kepiting

Limbah Cangkang kepiting yang diperoleh dari pasar Ikan Kedonganan dibersihkan terlebih dahulu dengan air panas untuk menghilangkan kotoron yang menempel. Kemudian cangkang kepiting dikeringkan dan ditumbuk hingga berbentuk serbuk. Serbuk cangkang kepiting yang telah dibersihkan lalu direndam dengan larutan NaOH 1 M selama 2 jam lalu disaring, setelah disaring serbuk cangkang dikeringkan dalam oven pada suhu 1100C selama 2 jam dan disimpan dalam desikator. Selanjutnya serbuk cangkang kepiting dikalsinasi dalam furnace 800oC selama 5 jam untuk mendapatkan CaO. CaO yang diperoleh diayak dengan ayakan 100 mesh.

Aktivasi CaO dengan KOH

Sebanyak 100 g CaO hasil kalsinasi dimasukkan ke 1000 mL aquadest sambil diaduk dengan pengaduk magnetik selama 3 sampai 4 jam. CaO disaring lalu dikeringkan dalam oven pada suhu 110oC selama 2 jam. Selanjutnya, CaO ditambahkan 1000 mL KOH 1,25 M dan diaduk selama 14-16 jam dengan menggunakan pengaduk magnetik. Selanjutnya, CaO dicuci dengan aquadest sebanyak 3 kali dan dipanaskan dalam oven pada suhu 120oC selama 2 jam. CaO yang telah dikeringkan dihaluskan dan diayak kembali dengan ayakan 100 mesh.

Sintesis Komposit CaO/γ-Al2O3

Sejumlah CaO teraktivasi dan γ-Al2O3 dicampurkan secara padat-padat dengan perbandingan CaO : γ-Al2O3 : 100 : 1 (10 gram : 0,1 gram), 100 : 3 (10 gram : 0,3 gram), 100 :5 (10 gram : 0,5 gram) dan 100 : 7 (10 gram : 0,7 gram), kemudian campuran diaduk selama 5 jam. Selanjutnya komposit CaO/γ-Al2O3 dipanaskan dalam oven pada suhu 120oC selama 2 jam, kemudian furnace pada 750oC selama 5 jam. Selanjutnya, katalis dikarakterisasi sifat kebasaan dan keasaman permukaannya dengan titrasi asam basa, karakterisasi luas permukaan spesifik dengan metode metilen biru, karakterisasi gugus fungsi dengan FTIR, dan karakterisasi morfologi permukaan dengan SEM.

Uji Aktivitas Katalis dalam Pembuatan Biodiesel

Optimasi Konsentrasi Katalis

Optimasi konsentrasi katalis dalam pembuatan biodiesel dilakukan dengan memvariasikan konsentrasi katalis yaitu: 1%, 3%, 5% dan 7% berat minyak dengan rasio molar 1:9, waktu reaksi 120 menit dan temperatur 65oC dengan pengadukan konstan. Hasil reaksi didiamkan didalam corong pisah hingga terbentuk dua lapisan.

Optimasi Rasio Molar

Optimasi rasio molar dalam pembuatan biodiesel dilakukan dengan memvariasikan rasio molar yaitu: 1:6, 1:9, 1:12, dan 1:15 dengan konsentrasi katalis optimum, waktu reaksi 120 menit dan temperatur 65oC dengan pengadukan konstan. Hasil reaksi didiamkan didalam corong pisah hingga terbentuk dua lapisan.

Optimasi Waktu Reaksi

Optimasi waktu reaksi dalam pembuatan biodiesel dilakukan dnegan memvariasikan waktu reaksi yaitu: 30, 60, 120, dan 150 menit dengan konsentrasi katalis dan rasio molar optimum pada temperatur 65oC pengadukan konstan. Hasil reaksi didiamkan didalam corong pisah hingga terbentuk dua lapisan.

HASIL DAN PEMBAHASAN

Karakterisasi Katalis

Kebasaan permukaan katalis dan jumlah situs aktifdisajikan dalam Tabel 1.

|

Tabel 1. Nilai kebasaan permukaan dan jumlah situs aktif katalis | ||

|

Katalis |

Kebasaan Permukaan (mmol g-1) |

Situs Aktif Basa (atom g-1) |

|

γ-Al2O3 |

3,1968 |

1,9251 x 1019 |

|

CaO |

16,3300 |

9,8339 x 1019 |

|

CaO |

17,6275 |

10,6153 |

|

teraktivasi |

x1019 | |

|

CaO/γ- |

18,0003 |

10,8398 x |

|

Al2O3 (100:1) |

1019 | |

|

CaO/γ- |

19,0144 |

11,4505 x |

|

Al2O3 (100:3) |

1019 | |

|

CaO/γ- |

19,8645 |

11,9624 x |

|

Al2O3 (100:5) |

1019 | |

|

CaO/γ- |

20,9532 |

12,6180 x |

|

Al2O3 (100:7) |

1019 | |

Situs aktif penting peranannya dalam proses katalitik dalam pembuatan biodiesel. Keberadaan situs aktif di permukaan katalis memiliki dua fungsi utama, yaitu meningkatkan laju reaksi serta mengatur selektivitas produk (Pan et al., 2018). Adanya penambahan pengemban pada katalis dapat meningkatkan jumlah situs aktif.Semakin tinggi kebasaan katalis maka semakin tinggi yield biodiesel yang dihasilkan. Selain itu, kekuatan kebasaan katalis memberikan pengaruh yang besar terhadap yield biodiesel dibandingkan luas permukaan katalis (Helwani et al., 2016).

Karakterisasi luas permukaan spesifik sangat penting karena aktivitas katalis berkaitan dengan fenomena adsorpsi dimana semakin besar luas permukaan spesifik, maka akan banyak zat yang dapat teradsorpsi. Karakterisasi luas permukaan spesifik dilakukan dengan metode adsorpsi metilen biru.

Tabel 2. Luas permukaan spesifik katalis CaO teraktivasi terembankan γ-Al2O3

Jenis Katalis Luas Permukaan

(m2/g)

CaO

CaO teraktivasi CaO/γ-Al2O3 (100:1)

CaO/γ-Al2O3 (100:3) CaO/γ-Al2O3 (100:5)

CaO/γ-Al2O3 (100:7)

35,2464

36,6259

39,8153

41,0050

41,6404

42,0979

Pengukuran luas permukaan spesifik katalis dilakukan dengan metode adsorpsi metilen biru, yang memberikan nilai untuk luas permukaan katalis berdasarkan pada kemampuan katalis untuk mengadsorpsi metilen biru. Luas permukaan spesifik (Tabel 2) menunjukkan bahwa katalis CaO/γ-Al2O3 (100:7), memiliki luas permukaan spesifik terbesar yaitu 42,0979 m2/g. Kenaikan luas permukaan katalis disebabkan oleh bertambahnya situs aktif pada katalis setelah diembankan γ-Al2O3. Penambahan γ-Al2O3 yang semakin banyak dapat menaikkan situs aktif dari katalis yang digunakan. Luas permukaan yang tinggi akan memperbesar peluang interaksi antara molekul reaktan dengan situs aktif katalis dalam reaksi transesterifikasi asam oleat menjadi biodiesel.

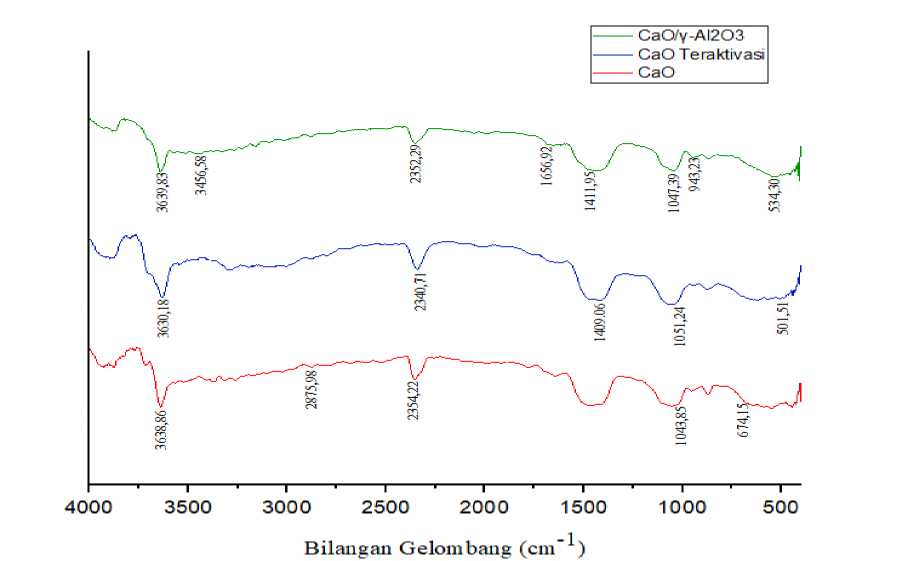

Karakterisasi gugus fungsi pada katalis menggunakan FTIR. Analisis FTIR dilakukan pada bilangan gelombang 4000-500 cm-1.

Gambar 1. Spektra FTIR (a) CaO, (b) CaO teraktivasi dan (c) CaO/γ-Al2O3 (100:7)

Spektra FTIR CaO dan CaO teraktivasi (Gambar 1) menunjukkan adanya pita O-H di daerah sekitar 3680 cm-1, pita C-H muncul pada 2300-2800 cm-1, pita C=O stretching pada sampel CaO teraktivasi di bilangan 1409,06 cm-1 dan diperkuat oleh munculnya puncak pada 1051,25 cm-1. Spektra FTIR CaO/γ-Al2O3 menunjukkan bahwa pada bilangan gelombang 1600 cm-1

adanya vibrasi tekuk O-H, pita serapan ini muncul karena terjadi penyerapan air dipermukaannya (Irawati and Suraida, 2013). Menurut Renuka et al. (2012), serapan terlihat pada daerah 1000 cm-1 hingga 400 cm-1dinyatakan adanya bentuk γ-Al2O3 yang menandakan adanya ikatan vibrasi dari Al-O.

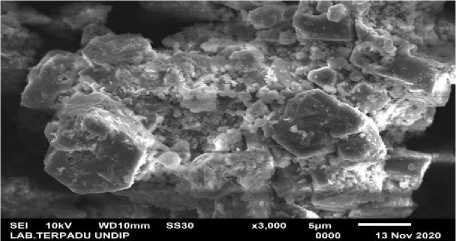

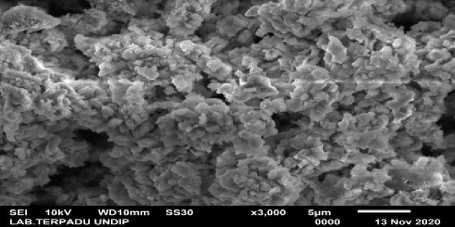

Karakterisasi morfologi permukaan katalis menggunakan analisis SEM. Hasil SEM

dari sampel CaO, CaO teraktivasi, dan CaO/γ-

Al2O3 ditunjukkan oleh Gambar 2 (a), (b), dan (c)

dengan pembesaran 3000 kali.

(a. CaO)

(b. CaO teraktivasi)

(c. CaO/γ-Al2O3)

Gambar 2. Morfologi permukaan hasil SEM

Gambar 2 (a) menunjukkan morfologi permukaan dengan susunan makro yang tidak merata dan tidak beraturan, untuk Gambar (b) menunjukkan bentuk Bulk, dengan morfologi yang merata dan (c) menunjukkan morfologi permukaan dengan susunan yang lebih merata dan teratur serta pori yang tampak lebih jelas. Hal ini menunjukkan telah terjadi perubahan morfologi permukaan pada katalis akibat proses aktivasi dan pengembanan.

Uji Aktivitas Katalis dalam Pembuatan

Biodiesel

Optimasi Konsentrasi Katalis

Konsentrasi katalis merupakan salah satu

faktor penentu dalam laju reaksi. Katalis dapat

mempercepat laju reaksi dengan cara menurunkan energi aktivasi sehingga laju pembentukan produk menjadi lebih cepat.

100

S= O

90

80

70

60

50

40

30

20

10

0

Konsentrasi Katalis (%)

Gambar 3. Hubungan antara konsentrasi katalis dengan persentase konversiyield biodiesel

Berdasarkan Gambar 3 menunjukkan bahwa peningkatan penggunaan konsentrasi katalis dari 3% ke 5% mengalami peningkatan persentase konversi sedangkan penggunaan konsentrasi katalis 7% mengalami penurunan persentase konversi. Fenomena ini berhubungan dengan semakin banyak katalis yang digunakan akan meningkatkan situs aktif serta luas permukaan katalis yang memperbesar kontak dengan reaktan, apabila kelebihan penggunaan konsentrasi katalis akan menyababkan aglomerasi situs aktif dan pembentukan sabun yang akan meningkatkan viskositas yang dapat mengurangi perpindahan massa reaktan ke permukaan katalis (Simpen et al, 2019; Teo et al, 2015). Hasil optimasi konsetrasi katalis menunjukkan bahwa konsentrasi katalis optimum pada reaksi ini adalah 5%.

Optimasi Rasio Molar

Rasio molar yang dimaksud dalam penelitian ini adalah perbandingan jumlah mol asam lemak oleat dengan jumlah mol pelarut (metanol). Rasio molar ini salah satu faktor yang mempengaruhi konversi asam oleat menjadi metil ester.

Berdasarkan Gambar 4 menunjukkan bahwa rasio molar dengan perbandingan 1:6 ke 1:9 mengalami peningkatan persentase konversi metil ester. Pada rasio molar dengan perbandingan 1:9 ke 1:12 hanya meningkatkan persentase konversi sebesar 9%, dimana dengan meningkatkan jumlah pelarut (metanol) dapat

mendukung pembentukan ion metoksida pada permukaan katalis. Namun, pada perbandingan 1:12 ke 1:15 mengalami penurunan persetanse konversi. Hal ini terjadi apabila penggunaan rasio molar yang berlebihan akan menghambat reaksi antara pelarut (metanol) dengan asam oleat dan katalis, sehingga menggeser kesetimbangan kearah reaktan dan menurunkan persentase konversi (Simpen et al., 2019). Maka, rasio molar optimum untuk pembentukan metil ester adalah 1:9.

100

90

80

70

60

50

40

30

20

10

0

1:06 1:09

1:12 1:15

Rasio molar

Gambar 4. Hubungan antara waktu reaksi dengan persentase konversiyield biodiesel

Optimasi Waktu Reaksi

Waktu reaksi digunakan sebagai parameter untuk menentukan konversi asam oleat menjadi biodiesel. Waktu reaksi yang semakin lama akan memberikan kesempatan terhadap reaktan untuk saling bertumbukan.

100

90

80

70

60

50

40

30

20

10

0

30 60 120 180

Waktu reaksi (menit)

Gambar 5. Hubungan antara waktu reaksi dengan persentase konversiyield biodiesel

Berdasarkan Gambar 5 menunjukkan bahwa dari menit ke-30 menuju menit ke-60 terjadi kenaikan persentase konversi, Setelah mencapai menit ke-120 proses konversi tidak meningkat secara signifikan. Namun, terjadi penurunan persentase konversi pada menit ke-180. Hal ini diperkirakan bahwa pada menit ke-120 kemampuan katalis dalam mengkonversi asam oleat menjadi metil ester sudah mencapai titik optimumnya, sehingga dipilih waktu reaksi optimum pada waktu reaksi 120 menit.

Hasil pengujian dibandingkan dengan karakteristik biodiesel yang telah ditetapkan dalam SNI 7182-2015 disajikan dalam Tabel 3.

Tabel 3. Perbandingan Biodiesel Hasil Konversi Asam Oleat dengan Biodiesel SNI 71822015

|

Parameter |

Satuan |

Biodiesel |

Standar Biodiesel (SNI) |

|

Massa |

kg/m3 |

863 |

850-890 |

|

jenis (40oC) | |||

|

Viskositas kinematik |

mm2/s (cSt) |

4,8 |

2,3-6,0 |

|

(40oC) | |||

|

Kadar air |

%-vol |

0,03 |

Maks 0,05 |

|

Angka iod |

% (g I2/100 g) |

35,3562 |

Maks 115 |

|

Bilangan asam |

(mg-KOH/) |

1,02 |

Maks 0,5 |

SIMPULAN

Pengembanan γ-Al2O3 pada CaO cangkang kepiting mampu meningkatkan sifat kebasaan dan jumlah situs aktif katalis, maksium pada rasio 7:100, sehingga mampu mengkonversi asam oleat dengan yield 89,80% pada konsentrasi katalis 5%, rasio molar asam oleat/metanol 1:9, dan waktu reaksi 120 menit. Karakteristik biodiesel hasil konversi memenuhi standar yang ditetapkan SNI 7182-2015, yaitu densitas (40oC) 863 kg/m3, viskositas kinematik (40oC) 4,8 cSt, kadar air 0,03%, dan bilangan iod 35,3562 g I2/100g.

DAFTAR PUSTAKA

Astuti, N. K. D., Simpen, I N., dan Suarsa, I W. 2019. Transesterifikasi Minyak Biji Karet (Hevea brasilliensis) Menggunakan Katalis Heterogen Cangkang Kepiting Limbah Seafood Termodifikasi K2O. Jurnal Kimia. 13 (1): 1-8

Borges, M. E., and Diaz, L. 2012. Recent Devolepments on Heterogeneous Catalysts for Biodiesel Production by Oil Esterification and Transesterification Reaction: A Review. Renewable and Sustainable Energy Reviews. 16: 28392849

Climent, M. J., Corma, A., and Iborra, S. 2012. Homogeneous and Heterogeneous Catalysts for Multicomponent

Reactions. RSC Advances. 2 (1): 16–58

Helwani, Z., Yoesepha, W., Saputra, E. 2016. Produksi Biodiesel dari Minyak Sawit Off Grade Menggunakan Katalis Na2O/Fe3O4 Pada Tahap

Transesterifikasi. Jurnal Online

Mahasiswa Fakultas Teknik Universitas Riau. 3 (2): 1-8

Irawati, U., Sunardi, and Suraida. 2013. Synthesis and Characterization Gamma Alumina (γ-Al2O3) From Kaolin of Tatakan, South Kalimantan Based on Temperature Variation of Calcination. A Review. Molecule. 8 (1): 31-42

Kesic, Z., Lukic, I., Zdujic, M., Mojovic, L. and Skala, D. 2016. Calcium Oxide Based Catalysts for Biodiesel Production: A Review. Chem Ing Chem Eng Q. 22 (4): 391-408

Kusmiyati and Sugiharto, A. 2010. Production of Biodiesel from Oleic Acid and Methanol by Reactive Distillation. Bulletin of Chemical Reaction Engineering & Catalysis. 5(1): 1-6

Liu C., L., Pengmei, Yuan Z., F., Yan, W., and Luo. 2009. The Nanometer Magnetic Solid Base Catalyst for Production of

Biodiese. Journal Renewable Energy. 35 (7): 1531-1536

Math, M. C., Kumar, S. P., and Chetty, S. V. 2010. Technologies for Biodiesel-Review.

Jurnal Eksergi. 10 (2): 15-26

Pan, Y., Shen, X., Yao, L., Bentalib, A., and Peng, Z. 2018. Active Sites in Heterogeneous Catalytic Reaction on Metal and Metal Oxide. Theory and Practice. Journal Catalysts. 8: 478

Renuka, N. K., Shijina, A. V.and Praveen, A. K. 2012. Mesoporous γ-Alumina

Nanoparticles: Synthesis,

Characterization and Dye Removal Efficiency. Material Letters. 9: 673-635

Roschat, W., Siritanon, T., Yoosuk, B., Sudyoadsuk, T., and Promarak, V. 2017. Rubber Seed Oil as Potential Non-edible Feedstock for Biodiesel Production Using Heterogeneous Catalyst in Thailand. Renewable Energy. 101: 937-944

Santos, E. M., Teixeira, A. P. C., da-Silva, F. G., Cibaka, T.E., M.H., Araujo, M.H.,

Oliveira, W.X.C., Medeiros, F., Brasil, A.N., de Oliveira, L.S., and Lago, R.M. 2015. New Heterogeneous Catalyst for the Esterification of Fatty Acid Produced by Surface Aromatization/Sulfonation of Oilseed Cake. Fuel. 150: 408–414

Santoso, H., Kristiano, I., dan Setyadi, A., 2013. Pembuatan Biodiesel Menggunakan Katalis Basa Heterogen Berbahan Dasar Kulit Telur. Journal Unpar. 1 (3): 1-29

Simpen, I N., Negara. I M. S. and Jayanto, S.D. 2020. Optimizing Reaction Conditions of Biodiesel Production from Waste Cooking Oil Using Green Solid Catalyst. Journal of Engineering Technologies and Management Research. 7 (08): 65-71

Wei, Z., Xu, C., and Li, B., 2009. Application of Waste Eggshell as Low-Cost Solid Catalyst for Biodiesel Production. Bioresour Technol. 100, 2883-2884.

243

Discussion and feedback