SINTESIS KOMPOSIT SELULOSA-POLIPROPILENA DENGAN REAGEN FENTON SEBAGAI AGEN PENGKOPLING

on

ISSN 1907-9850

SINTESIS KOMPOSIT SELULOSA-POLIPROPILENA DENGAN REAGEN FENTON SEBAGAI AGEN PENGKOPLING

I Nengah Simpen dan I Made Sutha Negara

Jurusan Kimia FMIPA Universitas Udayana, Bukit Jimbaran, Bali

ABSTRAK

Telah dilakukan penelitian untuk mengetahui konsentrasi (rasio) selulosa dari eceng gondok, konsentrasi H2O2/Fe2+ (reagen Fenton), serta konsentrasi polipropilena (PP) dari sampah plastik yang memberikan kondisi optimum dalam pembentukan komposit dengan sifat mekanik yang kuat dan dapat dibiodegradasi. Pada penelitian ini dilakukan penentuan kondisi optimum dalam pembentukan komposit selulosa-PP. Tahapan-tahapan yang dilakukan dalam pembentukan selulosa-PP adalah (1) pemurnian plastik untuk mendapatkan PP; (2) ekstraksi selulosa dari enceng gondok secara alkaline extraction; dilanjutkan dengan (3) pembentukan komposit selulosa-PP melalui reaksi radikal bebas dengan reagen Fenton sebagai insiator. Penentuan kondisi optimum untuk reaksi pembentukan komposit selulosa-PP dilakukan dengan memvariasikan beberapa variabel yang mempengaruhi sifat mekanik dan sifat biodegradasi komposit selulosa-PP, yaitu konsentrasi (rasio) antara selulosa dan PP, konsentrasi H2Oz, sementara waktu reaksi, dan suhu reaksi ditetapkan konstan. Komposit selulosa-PP yang dihasilkan, diuji sifat mekanik (modulus elastisitas (MOE), modulus patahan (MOR), dan rapat massa (densitas)) serta kemampuannya menyerap air dan uji terhadap sifat biodegradasinya dengan uji tanam dalam tanah kering dan tanah berair.

Berdasarkan uji sifat mekaniknya, pembentukan komposit eceng gondok (selulosa)-polipropilena (EG-PP) memberikan kondisi optimum pada rasio 1:3 dan konsentrasi optimum H2O2 yang digunakan dalam sintesis komposit EG-PP adalah 0,5%. Hasil analisis Laser Induced Breakdown Spectroscopy (LIBS) menunjukkan ada peningkatan kekerasan pada komposit EG-PP dibandingkan plastik PP dan telah menyatunya molekul selulosa pada komposit. Pada kondisi optimum tersebut, komposit dapat meyerap air 18,73% dan bersifat biodegradabel.

Kata kunci : komposit, eceng gondok, sampah plastik, selulosa, reagen Fenton

ABSTRACT

The research was conducted to observe of mixture ratio of cellulose from eceng gondok, concentrations of H2O2/Fe2+ (Fenton reagent), and concentrations of polypropylene from plastic garbage wich produced optimum condition to composite production with strong mechanics and biodegradable properties. This research was conducted by determination of optimum condition in composite forming of cellulose-PP. Steps performed within forming of cellulose-PP were (1) purification of plastic garbage to get polypropylene (PP); (2) cellulose extraction of from enceng gondok by alkaline extraction; continued with (3) composite forming of cellulose-PP through reaction of free radical with Fenton reagent as insiator. Determination of optimum conditions for the formation of cellulose-PP composite was conducted by varying some variables influencing the properties of mechanicals and biodegradability of cellulose-PP composite that is concentration ratio between cellulose and PP and concentration of H2O2. Composite of cellulosa-PP to be tested by mechanicals properties (elasticity modulus (MOE), breaking modulus (MOR), and density and also its ability of water absorption test and biodegradability test on dry land and wet land.

The result gave optimum ratio of 1:3 and optimum concentration of H2O2 of 0.5%. Analysis of Laser Induced Breakdown Spectroscopy (LIBS) showed that the hardness of EG-PP was higner than with plastic PP and that insertion of cellulose molecule in composite was successful. Its optimum conditionthe EG-PP composite can adsorp 18.73% water and biodegradable properties.

Keywords : composite, eceng gondok, plastic garbage, cellulose, Fenton reagent

PENDAHULUAN

Komposit merupakan gabungan antara pati dengan plastik daur ulang, telah berkembang pada awal 1990-an di Jepang dan Amerika Serikat. Penelitian tentang pembuatan komposit dari pati dan plastik polipropilena murni dan daur ulang dengan campuran bahan kimia sebagai compatibilizer (coupling agent) telah berhasil dilakukan. Penelitian tentang agen pengkopling (coupling agent) untuk meningkatkan gaya adhesi telah dilakukan oleh Kim et. al., 2005. Pada penelitian tersebut dilakukan pembentukan komposit dari serat tanaman-polietilena (PE) dengan etilena vinil alkohol (EVAI) sebagai agen pengkopling. Namun dalam penelitian tersebut, sifat mekanik yang dihasilkan masih cukup lemah, oleh karena ikatan yang terbentuk antara serat tanaman-EVAI-polietilena merupakan ikatan fisik, oleh karena memiliki gaya tarik antar molekul yang lemah sehingga ikatan yang dibentuk akan mudah terputus. Ini berarti coupling agent yang digunakan belum sesuai. Di Indonesia penelitian tentang komposit masih sangat terbatas, padahal bahan baku yang berupa limbah pendukung membuat komposit diantaranya eceng gondok dan sampah plastik potensinya sangat besar, dan belum termanfaatkan secara optimal. Disisi lain, bahan baku tersebut menjadi problematika serius bagi bangsa Indonesia (Pranamuda, 2007).

Enceng gondok atau Eichhornia crassipes adalah tumbuhan air yang habitatnya di daerah rawa-rawa, danau, waduk, dan sungai yang alirannya tenang dengan pertumbuhan relatif sangat cepat (3% perhari). Tumbuhan eceng gondok secara tidak terkendali, dapat menimbulkan beberapa masalah, antara lain mempercepat pendangkalan sungai atau danau, menurunkan produksi ikan, dan mempersulit saluran irigasi. Karena itu, eceng gondok lebih bersifat merugikan bagi lingkungan dan habitat sekitarnya serta sangat sulit mengurangi pertumbuhannya (Oshara dan Risdiamo, 2007). Saat ini di Indonesia, pemanfaatan tumbuhan ini belum banyak dilakukan padahal komposisi struktur kimianya mendukung untuk dimanfaatkan (kandungan selulosa 64,51%). Kandungan selulosa yang tinggi sangat cocok dimanfaatkan, salah satunya sebagai komposit.

Disisi lain, produksi sampah plastik di Bali hampir satu setengah kali lapangan sepak bola setiap harinya atau sebanyak 750 ton (Anonim, 2009). Dominan limbah plastik merupakan kemasan plastik non-biodegradable (tidak ramah lingkungan), di antara yang banyak digunakan adalah Polipropilena atau PP. Polipropilena memiliki kestabilan fisiko-kimia yang terlalu kuat, hal ini disebabkan oleh struktur rantai PP berbentuk linier dan bersifat hidrofobik, sehingga PP sangat sukar terdegradasi secara alami dan telah menimbulkan masalah dalam penanganan limbahnya (Tegar, 2009).

Reagen Fenton (campuran dari H2O2 dan larutan Fe2+ atau H2O2/Fe2+) dapat digunakan sebagai agen pengkopling alternatif untuk meningkatkan gaya adhesi dan kekuatan ikatan antar kedua matrik polimer melalui reaksi radikal bebas. Menurut Huling dan Pivetz (2006), reagen Fenton memiliki beberapa kelebihan, diantaranya OH radikal hasil reaksi yang terjadi memiliki reaktifitas tinggi, menyebabkan pembentukan situs aktif pada permukaan polimer dan ikatan kimia semakin banyak, sehingga komposit yang dihasilkan semakin kuat. Selain itu, reagen Fenton memiliki laju reaksi yang cukup tinggi. Sedangkan dari segi ekonomis, reagen Fenton harganya relatif murah dan mudah didapat (Huling dan Pivetz, 2006).

Berdasarkan modifikasi kerangka struktur yang telah dilakukan oleh beberapa peneliti yang disebutkan di atas, dimungkinkan pemanfaatan secara optimal selulosa dari limbah eceng gondok dan PP dari sampah plastik yang melimpah di alam. Keberhasilan sintesis komposit dari eceng gondok-sampah plastik (PP), sehingga dapat dihasilkan bahan baku berbasis plastik yang dikatagorikan ramah lingkungan (green plastic). Keberhasilan tersebut juga dapat meminimalkan permasalahan sampah plastik dan eceng gondok. Oleh sebab itu, penelitian ini dilakukan guna memanfaatkan potensi limbah eceng gondok dan sampah plastik yang melimpah jumlahnya, yang selama ini menjadi problem lingkungan secara nasional, untuk dimanfaatkan sebagai plastik alternatif yang ramah lingkungan karena dapat terurai (terdegradasi secara alami) dalam waktu yang lebih singkat dibandingkan plastik asalnya. Komposit hasil sintesis diuji sifat mekaniknya

(modulus elastisitas (MOE), modulus patahan (MOR), dan rapat massa (densitas)), serta analisis menggunakan Laser Induced Breakdown Spectroscopy (LIBS), kemampuannya menyerap air, dan sifat biodegradasinya.

MATERI DAN METODE

Bahan

Bahan yang digunakan meliputi eceng gondok, limbah plastik HDPP, H2O2, FeSO4, aseton, asam asetat glasial, NaClO2, NaOH, dan aquades.

Peralatan

Alat-alat yang digunakan dalam penelitian ini adalah peralatan gelas, diantaranya: tabung polimerasi, gelas ukur, pipet ukur, pipet volume, labu ukur, gelas beaker, dan Erlenmeyer, neraca analitik, penangas air, corong Buchner, pompa vakum, termometer, magnetic stirrer, labu refluk dan kondensor, desikator, stopwatch, dan alat pencetak komposit. Alat uji sifat mekanik (modulus elastisitas (MOE), modulus patahan (MOR) dan rapat massa (densitas).

Cara Kerja

Optimasi Pembentukan Komposit Enceng Gondok-Polipropilena

Sebelum dilakukan penentuan

konsentrasi optimum pembentukan komposit, terlebih dahulu dilakukan pemurnian limbah plastik polipropilena (PP), chloriting treatment dari eceng gondok yang telah menjadi serbuk untuk membentuk holloselulosa, dan ekstraksi selulosa dari holloselulosa eceng gondok secara basa (alkaline extraction). Penentuan konsentrasi optimum proses pembentukan komposit selulosa-PP, akan dilakukan variasi terhadap dua variabel yang mempengaruhi sifat mekanik dan sifat biodegradasi komposit tersebut yakni variasi konsentrasi selulosa (b/b PP) dan konsentrasi H2O2 dengan waktu reaksi dan suhu reaksi yang konstan (tetap). Tahapannya:

Penentuan konsentrasi optimum selulosa dari enceng gondok

Penentuan konsentrasi optimum selulosa dilakukan dengan memvariasikan konsentrasi selulosa (b/b) dan konsentrasi polipropilena (PP), dengan variasi konsentrasi (rasio) 1:1, 1:3, dan 3:1 sementara itu konsentrasi H2O2, konsentrasi FeSO4, waktu reaksi suhu reaksi dibuat konstan. Mula-mula selulosa yang didapatkan dari tahap ekstraksi enceng godok, dimasukkan ke dalam tabung polimerisasi dan ditambahkan 100mL larutan FeSO4 0,1% (b/v). Campuran kemudian dipanaskan pada suhu 30ºC selama 30 menit. Setelah reaksi selesai, campuran dicuci dengan akuades untuk menghilangkan sisa FeSO4 yang tidak terserap. Campuran tersebut dimasukkan lagi ke dalam tabung polimerisasi, kemudian ditambahkan larutan H2O2 0,2% (b/v) sebanyak 100mL dan polipropilena (PP) yang didapatkan dari tahap pemurnian PP, selanjutnya dialiri gas nitrogen selama 5 menit. Tabung yang berisi campuran kemudian ditutup dengan rapat dan diaduk menggunakan magnetic stirrer dengan kecepatan 6 rpm selama 2 jam pada suhu 160ºC.

Setelah 2 jam, campuran dikeringkan dan dicuci dengan akuades, setelah itu dimasukkan ke dalam desikator. Komposit kemudian ditimbang hingga diperoleh berat konstan dan diuji sifat mekaniknya (modulus elastisitas (MOE), modulus patahan (MOR) dan rapat massa (densitas)). Konsentrasi selulosa yang menunjukkan sifat mekanik terkuat selanjutnya digunakan pada proses penentuan konsentrasi optimum H2O2.

Penentuan konsentrasi optimum H2O2

Penentuan konsentrasi optimum H2O2 dilakukan dengan memvariasikan konsentrasi H2O2. Sedangkan, konsentrasi selulosa yang digunakan adalah konsentrasi optimum yang diperoleh pada tahap sebelumnya, konsentrasi FeSO4, waktu reaksi, dan suhu reaksi dibuat konstan. Selulosa dengan konsentrasi optimum dimasukkan kedalam tabung polimerisasi dan ditambahkan 100mL larutan FeSO4 (0,1%). Campuran kemudian dipanaskan pada suhu 30ºC selama 30 menit. Setelah reaksi selesai, campuran dicuci dengan akuades untuk menghilangkan sisa FeSO4 yang tidak terserap. Campuran tersebut dimasukkan lagi ke dalam tabung polimerisasi, kemudian ditambahkan H2O2 dengan variasi konsentrasi 0,1; 0,3; 0,4 dan

0,5% (b/v) sebanyak 100mL dan polipropilena (PP) yang didapatkan dari tahap pemurnian, dialiri gas nitrogen selama 5 menit. Tabung yang berisi campuran, kemudian ditutup rapat dan diaduk menggunakan magnetic stirrer dengan kecepatan 6 rpm selama 2 jam pada suhu 160ºC. Setelah 2 jam, campuran dikeringkan dan dicuci dengan akuades, selanjutnya dimasukkan ke dalam desikator. Komposit kemudian ditimbang hingga diperoleh berat konstan. Setelah itu diuji sifat mekaniknya (modulus elastisitas (MOE), modulus patahan (MOR) dan rapat massa (densitas)). Konsentrasi H2O2 yang menunjukkan sifat mekanik terkuat selanjutnya digunakan pada analisis menggunakan Laser Induced Breakdown Spectroscopy (LIBS), pengujian kemampuan menyerap air, dan sifat biodegradasinya.

Penetuan Kemampuan Menyerap Air

Komposit yang diperoleh direndam dalam air selama 24 jam pada suhu kamar, kemudian diangkat dan kelebihan air dihilangkan menggunakan kertas saring atau tissu lalu ditimbang. Kemampuan menyerap air dihitung menggunakan persamaan berikut (Yohan, dkk., 2006):

w -w

Daya serap air (%) = 2 1 , w1

dimana w2 adalah berat komposit setelah direndam air (g) dan w1 adalah berat komposit mula-mula (g).

Penentuan Sifat Biodegradasi

Penentuan sifat biodegradasi dilakukan dalam dua kondisi lingkungan, yaitu lingkungan tanah biasa dan lingkungan tanah berair. Mula-mula komposit selulosa-PP yang didapatkan dari uji terbaik sifat mekaniknya, ditimbang, kemudian dilakukan penguburan dalam tanah biasa dan dalam tanah berair sedalam 30 cm selama 2 minggu (14 hari) dan 1 bulan (30 hari). Setelah periode waktu yang telah ditentukan, komposit yang didapatkan kemudian dicuci

sampai bersih, dikeringkan, dan diamati secara visual, lalu ditimbang untuk mengetahui pengurangan beratnya (Pimpan, et al. 2001). Dalam penentuan sifat biodegradasi digunakan kontrol berupa plastik PP tanpa perlakuan.

HASIL DAN PEMBAHASAN

Optimasi Pembentukan Komposit Enceng Gondok-Polipropilena (PP)

Pembentukan komposit yang

memberikan hasil optimum dalam penelitian ini adalah pada rasio campuran selulosa dan polipropilena 1:3, dengan hasil komposit relatif kuat (tidak rapuh), sesuai Tabel 1. Penelitian selanjutnya dilakukan dengan menggunakan rasio campuran optimum tersebut.

Tabel 1. Hasil optimasi komposit eceng gondok-polipropilena (PP) dalam variasi rasio konsentrasi selulosa dan konsentrasi PP, pada FeSO4 0,1% dan H2O2 0,2%

Rasio Hasil Komposit

Selulosa dan PP

1:1 Rapuh

1:3 Tidak rapuh (relatif kuat)

3:1 Rapuh

Setelah penentuan rasio campuran selulosa-PP optimum diperoleh, optimasi komposit terhadap konsentrasi reagen Fenton dilakukan pada rasio campuran komposit 1:3 dan reagen Fenton dibuat bervariasi dengan konsentrasi H2O2, yaitu 0,1; 0,2; 0,3; 0,4; dan 0,5%. Komposit yang dihasilkan, diuji sifat mekanik meliputi modulus elastisitas (MOE), modulus patahan (MOR) dan rapat massa (densitas). Hasil uji sifat mekanik dirangkum dalam Tabel 2.

Tabel 2. Data modulus elastisitas (MOE), modulus patahan (MOR) dan rapat massa (densitas) komposit eceng gondok-PP kondisi optimum pada rasio campuran komposit 1:3 dan FeSO4 0,1%

|

Jenis Sampel |

MOE (x1000, g/cm2) |

MOR (x1000, g/cm2) |

Rapat Massa (g/cm3) |

|

Serat enceng gondok (selulosa) awal |

31,272 |

14,0766 |

0,34 |

|

Komposit dengan konsentrasi H2O2 0,1% |

45,4551 |

20,1323 |

0,52 |

|

Komposit dengan konsentrasi H2O2 0,2% |

47,8879 |

21,9923 |

0,53 |

|

Komposit dengan konsentrasi H2O2 0,3% |

49,1212 |

24,3344 |

0,54 |

|

Komposit dengan konsentrasi H2O2 0,4% |

51,8865 |

27,0121 |

0,56 |

|

Komposit dengan konsentrasi H2O2 0,5% |

54,337 |

29,0541 |

0,57 |

Setelah serat enceng gondok dibentuk menjadi komposit dengan polipropilena (PP), maka diperoleh komposit enceng gondok-PP dengan sifat mekanik yang lebih tinggi bila dibandingkan dengan serat enceng gondok awal. Pada Tabel 2 menunjukkan, kenaikan angka MOE dari keadaan awal sebesar 31272 g/cm2, meningkat seiring dengan kenaikan konsentrasi H2O2 dan tertinggi menjadi 54337 g/cm2 pada penggunaan konsentrasi H2O2 0,5%. Angka MOR juga meningkat dari keadaan awal 14076,6 g/cm2, tertinggi mencapai 29054,1 g/cm2 pada penggunaan konsentrasi H2O2 5%. Sementara, rapat massa (densitas) meningkat dari 0,34 g/cm3 menjadi 0,57 g/cm3, pada peningkatan konsentrasi H2O2 dan tertinggi pada konsentrasi 5%. Atau nilai MOE pada penggunaan H2O2 5% mengalami peningkatan sebesar 73,70%, sementara nilai MOR mengalami peningkatan 100,06%, dan nilai rapat massa mengalami peningkatan sebesar 76,47%. Artinya bahwa komposit yang dihasilkan lebih kuat dan lebih rapat strukturnya dibandingkan dengan serat eceng gondok. Hal ini disebabkan, peningkatan konsentrasi H2O2 dapat meningkatkan jumlah situs aktif yang berupa radikal bebas OH. Radikal OH ini, akan menginisiasi terbentuknya situs aktif pada permukaan PP dan selulosa. Hasil penelitian ini juga sejalan dengan penelitian Zugenmaier (2006), bahwa terjadi peningkatan nilai modulus setelah selulosa dicampur dengan polipropilena (PP) murni, oleh karena pada komposit telah terjadi trans-kristalisasi (trans-crystallization).

Dari kelima variasi tersebut (Tabel 2), didapatkan konsentrasi optimum H2O2 adalah 0,5%, yang ditunjukkan dengan kekerasan struktur komposit serta tingkat homogenitas komposit selulosa-PP (enceng gondok-polipropilena) yang terbentuk. Selanjutnya, kondisi optimum dalam pembentukan komposit yang digunakan untuk uji kemampuan menyerap air dan uji sifat biodegradasi adalah komposit campuran eceng gondok-PP rasio 1:3 pada penggunaan konsentrasi H2O2 0,5%.

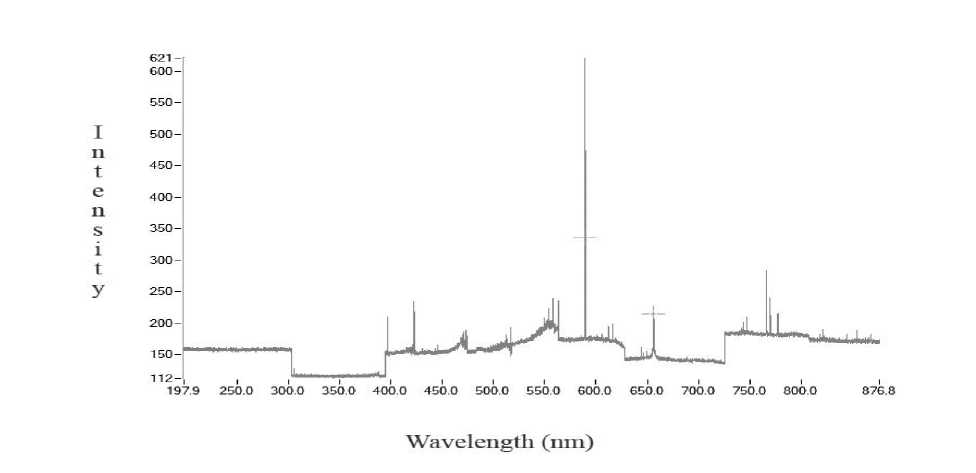

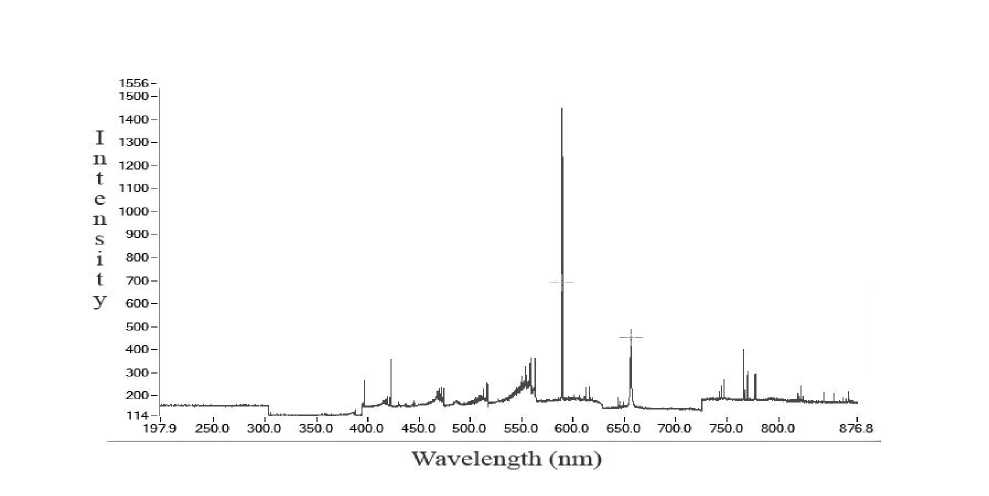

Hasil analisis menggunakan Laser Induced Breakdown Spectroscopy (LIBS) ditampilkan dalam Gambar 1 dan Gambar 2, memberikan informasi bahwa unsur-unsur yang terkandung dalam sampel menunjukkan nilai intensitas relatif lebih tinggi pada komposit EGPP dibandingkan dengan plastik PP. Rasio intensitas Ca(I) panjang gelombang 422,6 nm dan Ca(II) panjang gelombang 396,8 nm pada komposit EG-PP adalah 1,81 sedangkan, plastik PP adalah 1,62. Hasil ini menunjukkan bahwa semakin tinggi ratio Ca(I) dan Ca(II), maka tingkat kekerasan sampel semakin tinggi (Khumaeni, dkk., 2006). Hasil ini sejalan dengan kecenderungan nilai MOE dan MOR (Tabel 2). Hasil spektra emisi atom H pada panjang gelombang 656,2 nm menunjukkan intensitas relatif lebih tinggi pada komposit EG-PP (452), dibandingkan plastik PP (212,5). Artinya, ada peningkatan jumlah atom H atau ikatan hidrogen yang diduga berasal dari masuknya molekul selulosa dalam sintesis komposit EG-PP.

Gambar 1. Spektra emisi dari plastik PP

Gambar 2. Spektra emisi dari komposit EG-PP

Kemampuan Menyerap Air

Berdasarkan hasil dalam Tabel 3, diperoleh bahwa komposit EG-PP menyerap air 18,73% dibandingkan plastik PP sebagai bahan awal yang tidak menyerap air. Hal ini berhubungan dengan struktur molekul dari komposit EG-PP yang mengandung selulosa dari eceng gondok. Adanya persenyawaan dari selulosa yang bertanggungjawab terhadap proses serapan air, hal ini disebabkan oleh adanya gugus karboksil (R-COOH) memiliki kemampuan untuk mengikat molekul air dengan membentuk ikatan hidrogen antara gugus karboksil dengan molekul air. Setelah adanya gugus karboksil dari selulosa, komposit menjadi bersifat hidrofilik dibandingkan sebelumnya yang bersifat hidrofobik. Masuknya molekul air dalam matrik komposit EG-PP akan memperbesar ukuran pori-pori komposit tersebut, sehingga kemampuan menyerap air ini diharapkan akan memberikan sifat lebih mudah terurai secara alami dibandingkan plastik PP. Fenomena ini sejalan dengan penelitian Zugenmaier (2006) dan Pratama (2011), bahwa adanya ikatan hidrogen dari selulosa memberikan peningkatan sifat hidrofiliknya (bisa menyerap air), dibandingkan dengan matrik

bahan awal (plastik PP) yang bersifat hidrofobik (tidak dapat menyerap air).

Tabel 3. Hasil uji kemampuan komposit eceng gondok-PP (EG-PP) dalam menyerap air

|

Jenis Sampel |

Daya Serap (%) |

|

Plastik PP |

0 |

|

Komposit EG-PP |

18,73 |

Sifat Biodegradasi

Hasil uji biodegradasi (Tabel 4 dan 5), komposit EG-PP mengalami pengurangan berat yang meningkat dengan waktu penguburan dari 2 minggu hingga 1 bulan, baik dalam tanah basah maupun tanah kering. Penguburan dalam tanah basah, relatif bertambah pengurangan beratnya (18,18%) dibandingkan dalam tanah kering (8,11%), tetapi plastik PP tidak mengalami pengurangan berat pada kedua kondisi tanah tersebut. Ini berarti bahwa ada indikasi terjadi penguraian secara alami atau bersifat biodegradasi (Pimpan, et al. 2001) dibandingkan plastik asalnya.

Tabel 4. Hasil uji biodegradasi komposit eceng gondok-PP (EG-PP) dalam tanah kering

|

Waktu Penguburan |

Pengurangan berat (%) dari: Plastik PP Komposit EG-PP |

|

2 minggu (14 hari) 1 bulan (30 hari) |

0 3,60 0 8,11 |

Tabel 5. Hasil uji biodegradasi komposit eceng gondok-PP (EG-PP) dalam tanah basah

Waktu Penguburan

2 minggu (14 hari)

1 bulan (30 hari)

SIMPULAN DAN SARAN

Simpulan

Berdasarkan hasil dan pembahasan, dapat disimpulkan bahwa berdasarkan uji sifat mekaniknya, pembentukan komposit eceng gondok-polipropilena (EG-PP) memberikan kondisi optimum pada rasio 1:3 dan konsentrasi optimum H2O2 yang digunakan dalam sintesis komposit eceng gondok-PP adalah 0,5%. Hasil analisis Laser Induced Breakdown Spectroscopy (LIBS) menunjukkan ada peningkatan kekerasan pada komposit EG-PP dibandingkan plastik PP dan telah menyatunya molekul selulosa pada komposit. Pada kondisi optimum tersebut, dapat meyerap air 18,73% dan bersifat biodegradasi dengan pengurangan berat 8,11% dalam tanah kering dan 18,18% dalam tanah basah.

Saran

Perlu dilakukan penelitian lebih lanjut untuk menentukan pengaruh variasi konsentrasi H2O2 di atas 5%, variasi konsentrasi Fe2+, variasi waktu reaksi, dan suhu reaksi dalam síntesis komposit.

UCAPAN TERIMA KASIH

Dalam kesempatan ini, diucapkan terima kasih kepada LPPM Universitas Udayana atas persetujuan pemberian dana DIPA penelitian tahun anggaran 2011, sehingga kegiatan penelitian dapat berjalan sesuai rencana. Selain itu, diucapkan terima kasih pula kepada Dr. Hery Suyanto atas analisis LIBS di Lab. Bersama MIPA Universitas Udayana serta teman sejawat di Jurusan Kimia Fakultas MIPA atas sumbangan pemikirannya dan I Dewa Gede Putra Prabawa atas bantuan dalam pengumpulan data.

DAFTAR PUSTAKA

Anonim, 2009, Interaktif, Sehari Bali Produksi Sampah Plastik Seluas Lapangan Bola, <http://indonesia.go.id/id/index.php?opti

on=com_content&task=view&id=9445 &itemed=709>. 2 Januari 2010

Huling, S.G. and Pivetz, B.E., 2006, In-situ Chemical Oxidation,

http://www.kaskus.us. 2 Februari 2010

Khumaeni, A., Budi,W.S.,dan Firdausi, K.S., 2006, Penghitungan Rasio Intensitas Ca (II) 396,8 nm dan Ca (I) 422,6 nm pada Sampel Tasbih Asli dan Imitasi menggunakan Metode Laser Induced Shock wave plasma (LISPS), Berkala Fisika, 9 (2) : 55-62

Kim, J. P., Yoon, T. H., Mun, S. P., Rhee, J. M. and Lee, J. S., 2005, Wood-polyethylene Composite using Ethylene-vynyl alchohol Copolymesr as Adhesion Promoter, Journal of Bioresource Technology, 97 (2) : 494-499

Pimpan, V., Ratanarat, K., and Pongchawanakul, M., 2001, Preliminary Study on

Preparation of Biodegradable Plastic from Modified Cassava Starch. J. Sci. Res. Chula. Univ., 26 (2)

Pranamuda, H., 2007, Pengembangan Bahan

Plastik Biodegradabel Berbahan Baku Pati Tropis, http://www.shanybio.com., Diakses 15 Januari 2010.

Pratama, Yuda I G., 2011, Studi Kopolimer Grafting Asam Akrilat (AA) pada Polietilen (PE) dengan Inisiator H2O2/Fe2+: Sebagai Penukar Kation,

Skripsi, Jurusan Kimia FMIPA Universitas Udayana.

Tegar, T., 2009, Pengembangan Poli Lactic Acid Sebagai Kemasan Ramah Lingkungan Berbasis Ubi Kayu (Manihot esculenta), Karya Tulis Beswan Jarum 2008/2009, Jakarta

Yohan, N. R., Hendrayana, R., dan Siradj, E. S. 2006, Sintesis Kopolimer Tercangkok Asam Akrilat pada Film LDPE, Jurnal Kimia Indonesia, 1 (1)

Zugenmaier, P., 2006, Materials of Cellulose Derivatives and Fiber-reinforced Cellulose-Polypropylene Composites: Characterization and Application. Pure Appl. Chem., 78 (10) : 1843–185

56

Discussion and feedback