APLIKASI KULIT BUAH MANGGIS (Garcinia mangostana L.) SEBAGAI PEWARNA ALAMI PADA KAIN KATUN SECARA PRE-MORDANTING

on

ISSN 1907-9850

APLIKASI KULIT BUAH MANGGIS (Garcinia mangostana L.) SEBAGAI PEWARNA ALAMI PADA KAIN KATUN SECARA PRE-MORDANTING

Manuntun Manurung

Jurusan Kimia FMIPA Universitas Udayana, Bukit Jimbaran

ABSTRAK

Telah dilakukan penelitian mengenai aplikasi kulit buah manggis (Garcinia mangostana L.) sebagai pewarna alami pada kain katun secara pre-mordanting dengan kapur sirih 1%(b/v) sebagai mordan. Selain itu juga dilakukan pengujian sifat fisika kimia zat warna terhadap larutan deterjen 1%.

Ekstraksi zat warna dari kulit buah manggis dilakukan dengan cara pemanasan selama 1 jam dalam pelarut air dengan perbandingan 1:20 (b/v). Kemudian ekstrak yang diperoleh digunakan untuk mewarnai kain katun. Hasil penelitian menunjukkan bahwa massa zat warna alam yang teradsorpsi tanpa penambahan mordan adalah 0,0402 g dan warna yang dihasilkan coklat muda, sedangkan dengan cara pre-mordanting massa zat warna yang teradsorpsi sebesar 0,0637 g , warna coklat kemerahan, tampilan warna lebih tajam , serta daya tahan zat warna terhadap larutan detergen lebih baik.

Kata kunci : : manggis, zat warna alam, pre-mordanting, kain katun

ABSTRACT

The research about utilization of mangosteen skin as a natural dies on cotton by pre-mordanting methods with 1% (w/v) of lime water. The physical and chemical properties of the natural dies were tested using 1% w/v of detergent.

The extraction of natural dye was conducted by heating in water with ratio 1:20 w/v for one hour. The results showed that the optimum mass of natural dye was adsorbed about 0.0402 g without mordant and the colour was light brown.The pre-mordanting method gives optimum mass of natural dyes adsorbed of 0.0637 g, which with reddish brwon color. The color was brighter and more resistant to detergent solution.

Keywords : mangosteen, natural dye, pre-mordanting, cotton

PENDAHULUAN

Meningkatnya persaingan dalam industri tekstil, menyebabkan adanya tuntutan terhadap variasi warna. Kemajuan teknologi mampu menciptakan zat warna sintetis dengan berbagai variasi warna. Namun limbah zat warna sintetis ini menimbulkan pencemaran lingkungan, sehingga pewarna alam kembali dilirik menjadi suatu alternatif. Di Indonesia ditemukan berbagai macam tanaman yang berpotensi sebagai pewarna alam (Kusriniati, et al, 2008).

Penggunaan pewarna sintesis dapat berbahaya bagi manusia karena dapat menyebabkan kanker kulit, kanker mulut, kerusakan otak dan lain-lain. Selain itu, dapat menimbulkan dampak bagi lingkungan seperti pencemaran air dan tanah yang juga berdampak secara tidak langsung bagi kesehatan manusia karena di dalamnya terkandung unsur logam berat seperti Timbal (Pb), Tembaga(Cu), Seng (Zn) yang berbahaya (Djuni, 2002).

Setiap tanaman dapat merupakan sumber zat pewarna alami karena mengandung pigmen

alam. Potensi sumber zat pewarna alami ditentukan oleh intensitas warna yang dihasilkan serta bergantung pada jenis zat warna yang ada dalam tanaman tersebut (Setiawan, 2003).

Zat warna alam untuk bahan tekstil pada umumnya diperoleh dari hasil ekstrak berbagai bagian tumbuhan seperti akar, kayu, daun, biji ataupun bunga. Pengrajin-pengrajin batik telah banyak mengenal tumbuhan-tumbuhan yang dapat mewarnai bahan tekstil beberapa diantaranya adalah daun pohon nila (Indofera), kulit pohon soga tingi (Ceriops candolleanaarn), kayu tegeran (Cudraina javanensis), kunyit (Curcuma), akar mengkudu (Morinda citrifelia), kulit soga jambal (Pelthophorum ferruginum), kesumba (Bixa orelana) dan daun jambu biji (Psidium guajava) (Susanto,1973).

Zat warna alam telah direkomendasikan sebagai pewarna yang ramah baik bagi lingkungan maupun kesehatan karena kandungan komponen alaminya mempunyai nilai beban pencemaran yang relatif rendah, mudah terdegradasi secara biologis dan tidak beracun. Tumbuhan yang digunakan sebagai pewarna dapat diperoleh di sekitar lingkungan kita sehingga hemat biaya. Namun dibalik kelebihan tersebut tersimpan beberapa kelemahan, salah satunya adalah tidak semua zat warna alam dapat langsung mewarnai serat kain, oleh karena itu diperlukan zat pembantu yang disebut mordan (Atmaja, 2011).

Mordan disebut juga sebagai zat khusus yang dapat meningkatkan lekatnya berbagai pewarna pada kain (Hasanudin, 2001). Tujuan pemberian mordan adalah untuk memperbesar daya serap kain terhadap zat warna alam. Ada dua macam mordan, yaitu mordan kimia seperti krom, timah, tembaga, seng dan besi dan mordan alam seperti jeruk citrun, jeruk nipis, cuka, tawas, gula batu, gula jawa, air kapur, tape, pisang klutuk dan daun jambu klutuk (Susanto, 1980).

Zat warna alam yang akan digunakan sebagai pewarna alami pada penelitian ini adalah zat pewarna yang berasal dari kulit buah manggis. Kebanyakan buah manggis dikonsumsi dalam keadaan segar, karena olahan awetannya kurang digemari oleh masyarakat sedangkan kulitnya dibuang begitu saja tanpa dimanfaatkan lebih lanjut padahal kulit manggis mempunyai

potensi yang besar sebagai pewarna alami.

Pada penelitian ini bahan yang akan diwarnai adalah kain katun. Penggunaan kain katun ini dikarenakan terdapat banyak industri tekstil di Indonesia yang menggunakan bahan dasar kain katun. Sedangkan zat pembantu atau mordan yang digunakan adalah kapur sirih. Pemilihan kapur sirih ini dikarenakan harga kapur sirih di pasaran relatif murah, mudah didapat sehingga ekonomis bila digunakan sebagai mordan.

Menurut penelitian Bogoriani et al. (2009), campuran zat warna alam dari campuran gambir, daun sirih dan buah pinang menghasilkan warna coklat muda sampai coklat kemerahan pada serat kayu akasia. Penambahan mordan kapur sirih, menyebabkan .zat warna mampu mewarnai serat kayu sedangkan tanpa adanya mordan, zat warna tidak mampu mewarnai serat kayu.

Kain katun dan serat kayu mempunyai kesamaan, di mana kandungan utamanya adalah selulosa. Kandungan selulosa dalam kain katun sekitar 94% sehingga kemungkinan besar kapur sirih juga bisa digunakan sebagai zat pembantu atau mordan untuk meningkatkan daya lekat antara zat warna alami dari ekstrak kulit manggis dengan kain katun.

Berdasarkan uraian tersebut, maka pada penelitian ini dilakukan pemanfaatan kulit buah manggis sebagai pewarna alami pada kain katun secara pre-mordanting.

MATERI DAN METODE

Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah kulit buah manggis, kain katun 10x15 cm, kapur sirih, larutan deterjen 1% dan akuades.

Peralatan

Peralatan yang digunakan dalam penelitian ini adalah neraca analitik, kertas saring, pisau, blender, ayakan, corong, batang pengaduk, gelas beker, gelas ukur, botol semprot, penangas listrik.

Cara Kerja

Peyiapan bahan

Kulit buah manggis terlebih dahulu dikeringkan, kemudian diblender hingga menjadi serbuk.Kain katun yang akan diwarnai, dicuci terlebih dahulu sampai bersih, lalu dikeringkan, dipotong dengan ukuran 10 x 15 Cm. Selanjutnya diberi kode A(kontrol tanpa mordan) dan B(dengan mordan).

Ekstraksi zat warna

Sampel zat warna alam diekstrak menggunakan akuades dengan perbandingan serbuk zat warna alam : akuades 1:20 (b/v) pada suhu 60ºC selama 1 jam. Kemudian disaring dalam keadaan panas, seterusnya

didinginkan.Selanjutnya disiapkan larutan mordan kapur sirih 1% sebanyak 100 mL, dipanaskan pada suhu 60 ºC selama 30 menit kemudian didinginkan sampai suhu kamar.

Proses Pewarnaan

Kain katun dengan kode A (A1, A2, dan A3) digunakan sebagai kontrol, terlebih dahulu ditimbang dan warna dasar dicatat. Kemudian dicelupkan ke dalam larutan zat warna alam selama 30 menit pada suhu kamar. Selanjutnya kain katun diangkat dan dikeringkan dibawah sinar matahari. Setelah kering ditimbang kembali dan warnanya dicatat. Akhirnya diuji ketahannya dengan merendam kain tersebut dalam larutan detergen 1% selama 15 menit, lalu diangkat, dikeringkan dan ditimbang kembali. Untuk metode Pre-mordanting dengan kode B (B1, B2, dan B3 )direndam dalam larutan mordan selama 30 menit lalu diangkat,dikeringkan, ditimbang hingga massanya konstan. Selanjutnya diperlakukan seperti untuk pewarnaan tanpa mordan. Bandingkan kain kode A (A1, A2, dan A3) dengan kain B ( B1, B2, dan B3). Pekerjaan ini dilakukan dengan tiga kali ulangan.

HASIL DAN PEMBAHASAN

Ekstraksi Zat Warna

Proses ektraksi zat warna dilakukan pada

suhu 60oC, selama 1 jam menggunakan pelarut air. Pemanasan diharapkan dapat memudahkan ekstraksi, sebab akan meningkatkan kelarutan zat warna sekaligus membuka dinding sel. Sedangkan penggunaan pelarut air karena murah dan aman, serta diperkirakan mampu mengekstrak senyawa-senyawa polar seperti tanin dan antosianin atau kelompok lain yang polar terdapat dalam kulit buah manggis.( Meiyanto,2008;Hermawan,2007). Ekstrak zat warna yang diperoleh berwarna merah kecoklatan.Masalahnya belum dipastikan kelompok/golongan senyawa apa saja yang mampu terekstrak dengan metode tersebut

Proses Pewarnaan

Pewarnaan Kain Katun tanpa Mordan

Kain katun yang berwarna dasar putih ditimbang massanya sebelum dan sesudah diwarnai. Hal ini bertujuan untuk mengetahui besarnya zat warna yang diserap oleh kain katun. Proses pewarnaan ini dilakukan dengan cara perendaman dalam larutan zat warna selama 30 menit dengan pengulangan sebanyak 3 kali dengan kode A1, A2, dan A3. Besarnya adsorpsi zat warna pada kain katun dapat dilihat pada Tabel 1.. Zat warna juga mampu mewarnai serat kain katun seperti diperlihatkan Gambar 1. Pewarna mampu mengubah warna kain dari putih menjadi coklat muda.Besarnya adsorpsi zat warna pada kain katun dapat ditentukan dengan dengan menentukan massa kain sebelum dan sesudah pewarnaan.Hasilnya disajikan pada Tabel 1.

Massa zat warna yang teradsorpsi oleh kain katun adalah sebesar 0,0402 ± 0,0079 g. Proses adsorpsi yang terjadi kemungkinan karena gugus OH dari selulosa yang terdapat dalam serat kain katun mampu membentuk ikatan hidrogen dengan gugus OH atau gugus polar lainnya dari zat warna. Ikatan seperti ini pada umumnya mudah putus, karena tidak begitu kuat. Oleh karena itu, untuk memperjelas warna pada kain katun serta memperkuat ikatan antara zat warna dengan kain katun maka perlu dilakukan penambahan mordan dalam proses pewarnaan.

b) Kain katun setelah diwarnai

(a) Kain katun sebelum diwarnai

Gambar 1. Kain Katun Tanpa Penambahan

|

Tabel 1. |

Perubahan Massa Kain Tanpa Mordan |

|

Kode |

Massa Kain Massa Kain Besarnya Adsorpsi Adsorpsi rata-rata Warna Kain Sebelum Setelah Zat Warna Pewarnaan Pewarnaan (g) (g) (g) (g) |

|

A1 |

1,0790 1,1101 0,0311 0,0402 ± 0,0079 Coklat muda |

|

A2 A3 |

1,0679 1,1131 0,0452 Coklat muda 1,0567 1,1009 0,0442 Coklat muda |

Catatan : pengamatan dilakukan 3 kali ulangan

Tabel 2. Hasil Pengamatan Adsorpsi Zat Warna oleh Kain dengan Metode Pre-Mordanting

|

Kode |

Massa Kain + Kapur sirih (g) |

Massa Kain + kapur sirih + zat warna (g) |

Besarnya Adsorpsi Zat Warna (g) |

Adsorpsi rata-rata (g) |

Warna Kain |

|

B1 |

1,1022 |

1,1641 |

0,0619 |

0,0637 ± 0,0022 |

Coklat kemerahan |

|

B2 |

1,0285 |

1,0946 |

0,0661 |

Coklat kemerahan | |

|

B3 |

1,0790 |

1,1420 |

0,0630 |

Coklat kemerahan |

(a) Kain katun sebelum diwarnai

b) Kain katun setelah diwarnai

Gambar 2. Kain Katun dengan Metode Pre-Mordanting

Pewarnaan Kain Katun dengan Mordan secara Pre-Mordanting

Kain katun dengan kode B (B1, B2, dan B3) terlebih dahulu dicelupkan dalam larutan mordan selama 30 menit kemudian dikeringkan dan ditimbang massanya, hasilnya dapat dilihat pada Tabel 2.

Kain katun yang diwarnai dengan metode pre-mordanting dapat dilihat pada Gambar 2. Kain katun yang diwarnai dengan penambahan mordan memberikan ketajaman warna yang lebih baik, jika dibandingkan dengan kain katun tanpa mordan kapur sirih.

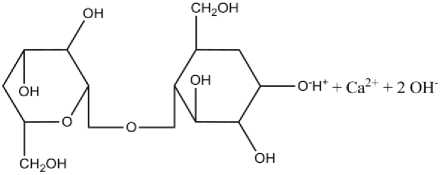

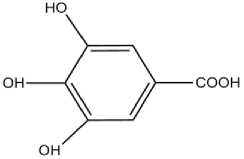

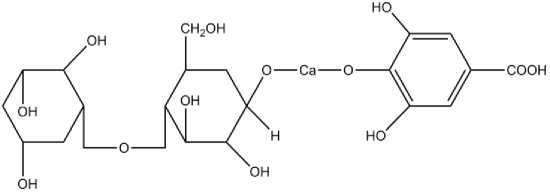

Kemampuan penyerapan zat warna pada masing-masing kain bertambah disebabkan oleh gugus OH- dari selulosa yang terdapat pada serat kain mampu membentuk ikatan kovalen dengan logam kalsium dari mordan( kapur sirih) sebagai jembatan dengan gugus OH atau gugus polar lain dari zat warna. Ikatan kovalen yang terbentuk kemungkinan merupakan ikatan pseudo ester atau eter (Manurung, 2004). Adsorpsi yang terjadi dengan adanya penambahan mordan tergolong adsorpsi kimia yang relatif lebih kuat dibandingkan dengan adsorpsi fisik.

Mekanisme terikatnya zat warna pada

serat kain katun dengan adanya mordan kapur sirih dijelaskan pada Gambar 3.

Kehadiran mordan ternyata mampu menguatkan ikatan antara pewarna dengan serat kain, dan kemungkinan menambah pusat aktif dari serat kain terbukti dari massa zat warna yang terserap dan ketajaman warna yang dihasilkan, lebih baik dibandingkan dengan tanpa mordan. Pada penelitian ini belum diamati, seberapa besar pengaruh dari mordan kapur sirih untuk meningkatkan daya serap zat warna tersebut. Kemudian juga belum ditentukan berapa konsentrasi zat warna yang terekstrak ke dalam larutan. Mungkin saja tampilan warna kain akan lebih baik, jika dilakukan pewarnaan beberapa kali atau optimasi waktu proses pewarnaan.

Uji Ketahanan Zat Warna dengan Larutan Deterjen 1%

Penentuan uji ketahanan zat warna pada kain bertujuan untuk mengetahui seberapa besar ketahanan warna yang terikat pada kain katun. Uji ketahanan warna pada masing-masing kain katun yang telah diwarnai tanpa dan dengan penambahan mordan ditunjukkan oleh Tabel 3.

Selulosa

Zat Warna

Gambar 3. Adsorpsi Zat Warna Alam pada Selulosa dengan Penambahan mordan

Tabel 3. Hasil Pengamatan Uji Ketahanan Zat Warna dengan Air Detejen 1%

|

Kode |

Metode Massa kain Massa kain Massa Massa rata- Warna setelah setelah diuji air kain yang rata kain kain Pewarnaan deterjen 1% berkurang yang berkurang (g) (g) (g) (g) |

|

A1 A2 A3 |

1,1101 1,0730 0,0371 Tanpa 0,0353 ± Coklat 1,1131 1,0751 0,0380 mordan 1,1009 1,0701 0,0308 0,0033 muda |

|

B1 B2 B3 |

1,1641 1,1398 0,0243 Pre-mor 0,0261 ± Coklat ke 1,1946 1,1629 0,0317 danting 1,1420 1,1191 0,0229 0,0047 merahan |

(a) Warna air deterjen 1% tanpa perlakuan

(b) Warna air deterjen 1% setelah perlakuan

Gambar 4. Uji Ketahanan warna Kain Katun tanpa mordan

(a) Warna air deterjen 1% tanpa perlakuan

(b) Warna air deterjen 1% setelah perlakuan

Gambar 5. Uji Ketahanan warna Kain Katun dengan Penambahan Mordan

Berdasarkan Tabel 3, hasil yang diperoleh menunjukkan bahwa pada kain yang diwarnai tanpa mordan yaitu A (A1, A2, A3) mengalami penurunan massa yang lebih besar dibandingkan dengan penambahan mordan, yang ditunjukkan oleh tingkat kelunturan zat warna kain setelah direndam dalam air deterjen 1% selama 15 menit. Warna air detergen bekas cucian menjadi coklat dibandingkan sebelumnya.( Gambar 4.). Berdasarkan literatur, ikatan yang lemah dan mudah putus menunjukkan bahwa ikatan tersebut terbentuk secara adsorpsi fisika (Sukardjo, 1985; Osipow, 1962).

Kain katun yang diwarnai dengan penambahan mordan, menunjukkan bahwa

penurunan massa kain, perubahan warna kain dan perubahan warna air deterjen yang tidak terlalu besar bila dibandingkan dengan kain katun tanpa mordan. Warna air deterjen 1% pada uji ketahanan kain katun dengan metode pre-mordanting dapat dilihat pada Gambar 5.

Kenyataan menunjukkan bahwa mordan kapur sirih dapat memperkuat ikatan yang terjadi antara zat warna dengan serat kain katun karena hanya sedikit zat warna yang terdesorpsi(luntur). Artinya penambahan mordan kapur sirih, mampu menguatkan ikatan antara serat kain dan zat warna,akibatnya ketahanan luntur semakin baik, terbukti dari warna air cucian sebelum dan sesudah proses pencucian hampir sama.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan hasil penelitian yang diperoleh dapat disimpulkan :

-

1. Warna kain katun yang dihasilkan tanpa penambahan kapur sirih warna adalah coklat muda, sedangkan dengan metode premordanting menggunakan mordan kapur sirih adalah coklat kemerahan.

-

2. Massa optimum zat warna alam yang teradsorpsi tanpa mordan adalah 0,0402 ± 0,0079 g. dengan penambahan kapur sirih secara pre-mordanting sebesar 0,0637 ± 0,0022 g.

-

3. Penambahan mordan kapur sirih 1%(b/v) mampu menguakan ikatan zat warna alam terhadap serat kain. Warna kain yang di proses dengan metode Pre-mordanting lebih tajam dan lebih tahan terhadap kelunturan.

-

4. Kulit buah manggis berpotensi digunakan sebagai salah satu pewarna kain katun.

Saran

Dari hasil penelitian yang diperoleh, maka dapat disarankan:

-

1. Perlu dilakukan optimasi terhadap konsentrasi zat pewarna alam, dalam hal perbandingan ekstraksi, dan juga optimasi penambahan mordan saat proses Pre-mordanting.

-

2. Perlu dilakukan pewarnaan lanjutan, yaitu pengulangan pencelupan dengan konsentrasi yang baru, karena semua proses pewarnaan yang dilakukan di atas hanya 1 kali pencelupan.Jadi jika dilakukan berulangkali hasilnya mungkin akan lebih baik.

UCAPAN TERIMA KASIH

Penulis mengucapkan terima kasih kepada Winioliski O. Rohi Biri yang membantu mengumpulkan data dan Bapak I Putu Suarya, S.Si., M.Si. atas pemikiran dan saran-sarannya.

DAFTAR PUSTAKA

Atmaja, W. G. P. W., 2011, Potensi Pewarna

Alam dari Campuran Biji Pinang, Daun Sirih, Gambir dengan Mordan KAlSO4 serta Pemanfaatannya dalam Pewarnaan Kayu Albasia (Paraserianthes falcataria), Skripsi, Jurusan Kimia, FMIPA,

Universitas Udayana, Bukit Jimbaran

Susanto, S., 1980, Seni Kerajinan Batik

Indonesia, Balai Penelitian Batik dan Kerajinan, Departemen Perindustrian

Bogoriani, N. W. dan Bawa Putra, A. A., 2009, Perbandingan Massa Optimum

Campuran Pewarna Alami pada Kayu Jenis Akasia (Acacia leucopholoea), Jurnal Kimia, 3 (1) : 21-26

Kusriniati, D., Setyowati, E., dan Achmad, U., 2008, Pemanfaatan Daun Sengon (Albizia falcataria) sebagai Pewarna Kain Sutera Menggunakan Mordan Tawas dengan Konsentrasi yang

Berbeda, TEKNOBUGA, 1 (1)

Osipow, L. J., 1962, Surface Chemistry, Theory and Industrial Application, Rienhold Publishing Corporation, Chapman and Hall, Ltd, London

Sukardjo, 1985, Kimia Anorganik, Bina Aksara, Yogyakarta

Manurung, R., Hasibuan, R., dan Irvan, 2004, Perombakan Zat Warna Azo Reaktif secara Anaerob-Aerob, Jurnal Fakultas Teknik, Jurusan Teknik Kimia, Universitas Sumatera Utara, h. 1-19

Djuni, Pristiyanto, 2002, Pewarna Kue yang Alami, maupun dengan penambahan mordan kseperti, http://www.

suaramerdeka. com/harian/02/14, ragam, html

Hasanudin, et al., 2001, Penelitian Penerapan Zat Warna Alam dan Kombinasinya pada produk Batik dan Tekstil Kerajinan Yogyakarta, Balai Besar Penelitian dan Pengembangan Industri Kerajinan dan Batik, Yogyakarta

Setiawan, A. P., 2003, Potensi Tumbuh-

Tumbuhan bagi Penciptaan Ragam Material Finishing untuk Interior, Dimensi Interior, 1 : 46-60

Susanto, S., 1973, Seni Kerajinan Batik

Indonesia, BPKB, Yogyakarta

190

Discussion and feedback