PENGARUH SUHU KALSINASI TERHADAP KARAKTERISTIK DAN AKTIVITAS FOTOKATALIS N/TiO2 PADA PENJERNIHAN LIMBAH BATIK TENUN IKAT KEDIRI

on

Cakra Kimia (Indonesian E-Journal of Applied Chemistry)

Volume 8 Nomor 1, Mei 2020

I Cafaa I j eKimia ∣

PENGARUH SUHU KALSINASI TERHADAP KARAKTERISTIK DAN AKTIVITAS FOTOKATALIS N/TiO2 PADA PENJERNIHAN LIMBAH BATIK TENUN IKAT KEDIRI

Aulia Dewi Rosanti*, Anggita R.K Wardani, Herlina Agusyanti Anggraeni

Universitas Islam Kadiri, Jl. Sersan Suharmaji N.38 Kediri, Indonesia, 64128

*aulia.dewi.r@umska-kediri.ac.id

ABSTRAK: Pembuatan batik tenun ikat di Bandar Kidul, Kediri tak lepas dari penggunaan pewarna sintesis yang mengandung bahan kimia. Hingga saat ini, industri batik tenun ikat Kediri masih belum bisa mengolah limbah pewarnaan sintetis sehingga mencemari lingkungan sekitar. Salah satu metode yang dapat digunakan untuk mereduksi limbah pewarna sintetis adalah fotokatalisis dengan menggunakan material semikonduktor fotokatalis. Material semikonduktor fotokatalis yang cocok digunakan dalam pengolahan limbah batik adalah TiO2. Material TiO2 bersifat non toksik dan ramah lingkungan. Efektifitas fotokatalis dapat ditingkatkan dengan menambahkan unsur lain, dalam hal ini adalah nitrogen. Nitrogen memiliki ukuran yang tidak jauh berbeda dengan oksigen dan juga memiliki energi ionisasi yang kecil. Penelitian ini merupakan studi awal untuk mempelajari pengaruh variasi suhu kalsinasi (300°C, 400°C, 500°C, 600°C dan 700°C) terhadap N/TiO2 untuk penjernihan limbah tenun ikat Kediri. Penelitian ini bertujuan untuk mengetahui suhu kalsinasi optimal yang diperlukan dalam sintesis material fotokatalis, sehingga dapat digunakan untuk menjernihkan limbah batik tenun ikat Kediri. Berdasarkan hasil Penelitian diketahui bahwa fasa dari material semikonduktor N/TiO2 dengan variasi suhu 300-700°C yang terbentuk masih dalam fasa anatase. Semakin tinggi suhu kalsinasi maka intensitas pada difraktogram akan semakin menurun dan ukuran kristal yang diperoleh pada N/TiO2 juga semakin kecil kecuali pada suhu 700°C. Semakin tinggi suhu kalsinasi maka energy band gap yang dihasilkan akan semakin kecil, kecuali pada suhu 600-700°C. Berdasarkan hasil karakterisasi dan aplikasi diketahui bahwa material N/TiO2 paling optimal dihasilkan pada suhu kalsinasi 500°C.

Kata kunci: Fotokatalis, N/TiO2, suhu kalsinasi, limbah batik tenun ikat

ABSTRACT: The manufacture of woven batik industry at Bandar Kidul, Kediri is inseparable from the use of synthetic dyes containing chemicals. Until now, the Kediri woven batik industry has not been able to process synthetic dye waste which pollute the environment. Photocatalysis is method that can be used to reduce synthetic dye waste using photocatalyst semiconductor materials. Photocatalyst semiconductor material which is suitable for use in treating the woven batik waste is TiO2 since it is non-toxic and environmentally friendly. The effectiveness of the photocatalyst can be increased by adding another element which is in this study using nitrogen. Nitrogen has a size that is not much different from oxygen and also has a small ionization energy. This research is a preliminary study to know the effect of calcination temperature (300°C, 400°C, 500°C, 600°C and 700°C) on N/TiO2 materials for the purification of woven batik industry, Bandar Kidul, Kediri. The purpose of this study is to find out the optimal calcination temperature needed in the synthesis of photocatalyst material using wet impregnation, so that it can be used to purify the woven batik waste. Based on the research results, the phase of the N/TiO2 semiconductor

materials formed with the range of temperature of 300-700°C is still an anatase phase. The higher the calcination temperature, the lower the intensity on the diffractogram and the sizes of the crystals are also smaller except at temperature of 700°C. The higher the calcination temperature, the smaller the energy band gap produced except at temperatures of 600-700°C. Based on the results of characterization and application, it is known that the most optimal material produced is N/TiO2 with a temperature variation of 500°C.

Keywords: Photocatalyst, N/TiO2, calcination temperature, woven batik waste.

Batik merupakan salah satu warisan kemanusiaan dalam budaya lisan dan non bendawi (Masterpiece of the oral stage of oral and intangible heritage of humanity) Indonesia yang ditetapkan oleh UNESCO pada tahun 2009. Salah satu wilayah di Indonesia yang memiliki banyak industri Batik tradisional adalah di wilayah Bandar Kidul, Kediri. Wilayah Bandar Kidul memiliki batik khas berupa Tenun Ikat dengan proses pengerjaan tradisional menggunakan (ATBM Alat Tenun Bukan Mesin) [1, 2].

Pembuatan batik tenun ikat di Bandar Kidul, Kediri tak lepas dari penggunaan pewarna sintesis yang mengandung bahan kimia seperti natrium silikat, garam natrium dan natrium alginat. Selain itu, Pewarnaan pada batik menyebabkan nilai BOD (Biochemichal Oxygen Demand) dan COD (Chemical Oxygen Demand) pada air berubah sehingga kandungan oksigen dalam air menurun [3], [4]. Ditambah lagi, selama ini limbah hasil pewarnaan tenun ikat hanya dibuang dan dikubur di tanah. Paparan akut terhadap air limbah mengandung pewarna yang tidak diolah dapat menyebabkan masalah parah seperti penyakit kuning, muntah dan meningkatkan denyut jantung [5, 6].

Berbagai metode telah digunakan untuk penjernihan air limbah batik seperti metode adsorpsi fisika [7], bioremediasi [8], [9], membran [10, 11] dan fotokatalis [3, 4, 12]. Metode fotokatalis lebih dipilih karena efisien, ramah lingkungan dan

hasilnya lebih efektif. Fotokatalis merupakan proses reaksi kimia yang dibantu oleh radiasi sinar UV dan katalis semikonduktor. Katalis yang sering digunakan sebagai semikonduktor untuk fotokatalis adalah TiO2 karena selain mudah didapat juga bahan kimia yang ramah lingkungan [4,13]. Namun, TiO2 mempunyai energi celah pita sebesar 3,2 eV yang berhubungan dengan maksimal serapan panjang gelombang di daerah UV antara 350-400 nm. Pada aplikasinya, pemanfaatan sinar matahari kurang maksimal karena hanya sekitar 4-5% spektra dari sinar matahari berada pada daerah UV, sedangkan 45% spektra berada di daerah sinar tampak. Oleh karena itu, perlu dilakukan modifikasi material TiO2 untuk mempersempit celah pita, sehingga dapat meningkatkan responsifitas terhadap sinar tampak. Modifikasi material TiO2 dapat dilakukan dengan menambahkan unsur lain ke dalam TiO2 yang biasa disebut doping [13, 14]

Berdasarkan beberapa penelitian, Vaiano [15] melaporkan bahwa penggunaan doping N pada TiO2 dapat meningkatkan prosentase konversi metilen biru hingga 30% dibandingkan tanpa doping N. Selain itu, aktifitas fotokatalitik beads TiO2-N/Zeolit-kitosan pada fotodegradasi metilen biru menunjukkan bahwa doping N pada TiO2 dapat menurunkan energi band gap TiO2 dan meningkatkan degradasi metilen biru [16].

Oleh karena itu, pada penelitian ini akan digunakan doping N pada TiO2 dari sumber Urea untuk penjernihan limbah tekstil. Penggunaan urea sebagai doping N

masih jarang dikaji, sehingga penelitian ini dilakukan untuk mengetahui pengaruh suhu kalsinasi urea pada sintesis N/TiO2 menggunakan metode wet impregnation (impregnasi basah) dalam penjernihan limbah batik tenun ikat Kediri. Diharapkan dengan penelitian ini dapat diketahui suhu kalsinasi optimum pada sintesis N/TiO2 yang diperlukan untuk penjernihan limbah, sehingga dapat membantu industri tenun ikat Kediri untuk mengolah limbah tersebut sebelum dibuang ke lingkungan.

Bahan yang digunakan dalam penelitian ini adalah aqua DM (Bratachem). Bahan bahan kimia lain yang digunakan diantaranya memiliki kualitas pro analysis dari Merck yaitu TiO2 dan Urea 99%.

Alat yang digunakan pada penelitian ini adalah seperangkat alat gelas laboratorium, pengaduk magnet (magnetic stirrer), aluminium foil, timbangan analitik (Ohaus), sentrifuge, Oven (Memmert D06836), Furnace (Thermoscientific), X-Ray Diffractometer, Spetrofotometer UV-VIS (Shimadzu 2450, dengan system double beam dengan tambahan aksesoris Diffuse Reflectance Spectroscopic).

Sebanyak 5 gram TiO2 dilarutkan dalam 50 mL aqua DM kemudian ditambahkan urea dengan konsentrasi 5 %(b/b)(N/Ti). Larutan campuran diaduk menggunakan pengaduk magnet selama 2 jam dan didiamkan selama 24 jam. Keesokan harinya larutan campuran dipisahkan dengan menggunakan sentrifuge dengan menggunakan kecepatan 2000 rpm selama 1 jam. Padatan yang telah terpisahkan didiamkan selama 24 jam. Kemudian padatan yang diperoleh dioven pada suhu 80ْC selama 8 jam dimana pada saat dioven dilakukan penggerusan setiap 1 jam. Serbuk yang diperoleh kemudian

dikalsinasi pada suhu 300°C, 400°C,

500°C, 600°C dan 700°C selama 4 jam.

Hasil N/TiO2 yang telah disintesis dikarakterisasi dengan menggunakan karakterisai XRD bertujuan untuk mengetahui tingkat kristanalitas, ukuran dan jenis kristal. Karakterisasi dengan spektrofotometer DR-UV digunakan untuk mengetahui interaksi dan serapan pada daerah sinar tampak serta karakterisai SEM EDX dilakukan untuk mengetahui permukaan sampel dan komposisi unsur yang terdapat pada permukaan

Sebanyak 0,5 gram N/TiO2 dengan variasi suhu kalsinasi 300°C, 400°C,

500°C, 600°C, dan 700°C masing-masing dimasukkan dalam gelas yang telah berisi 50 mL limbah tenun ikat. Kemudian dijemur di bawah sinar matahari selama 5 jam.

Karakterisasi menggunakan XRD dilakukan untuk mengetahui pengaruh suhu kalsinasi terhadap intensitas, fasa kristal dan ukuran kristal N/TiO2 dilakukan dengan membandingkan dengan data JCPDS TiO2. Identifikasi fasa yang terbentuk hasil sintesis dapat dilihat pada Tabel 1 untuk kristal N/TiO2 . TiO2

memiliki tiga fasa diantaranya anatase, rutile dan brookite tetapi fasa yang keberadaannya cukup stabil adalah fasa anatase dan fasa rutile. Berdasarkan identifikasi fasa N/TiO2 dengan variasi suhu 300-700°C diketahui bahwa fasa yang terbentuk masih fasa anatase, hal ini terbukti dengan membandingkan

difraktogram hasil sintesis dengan JCPDS(21-1272). Fasa anatase lebih diinginkan daripada fasa rutile karena pada fasa anatase menghasilkan luas permukaan

aktif yang lebih besar. Oleh karena itu, fasa anatase akan menghasilkan fotokatalis yang lebih efektif daripada fasa rutile.

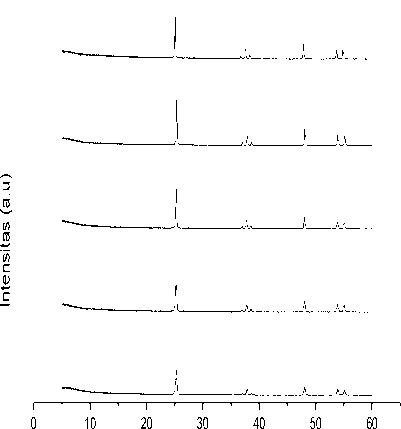

Pada Gambar 1 menunjukkan difraktogram XRD untuk N/TiO2 dengan variasi suhu kalsinasi yaitu pada suhu 300°C, 400°C, 500°C, 600°C dan 700°C. Berdasarkan Gambar tersebut dapat diamati bahwa pada intensutas puncak spektra dari N/TiO2 menurun seiring dengan naiknya suhu kalsinasi. Dari karakter ini dapat diasumsikan bahwa semakin besar suhu kalsinasi yang digunakan dalam sintesis menggunakan metode impregnasi basah mengakibatkan penurunan intensitas dari material N/TiO2.

Gambar 1. Difraktogram XRD N/TiO2 dengan variasi suhu kalsinasi: (a) 300°C; (b) 400°C; (c) 500°C; (d) 600°C; (e) 700°C

Pada N/TiO2 suhu 300°C terlihat puncak dengan intensitas yang tinggi dengan setengah puncak yang runcing yaitu pada 2θ = 25,303. Dapat dilihat pada Gambar 1 bahwa seiring tingginya suhu kalsinasi maka intensitas dari puncak tersebut akan semakin turun dengan setengah puncak yang semakin lebar, sehingga puncak yang didapat juga akan semakin lebar. Semakin lebar puncaknya maka menandakan bahwa kristalinitas akan semakin rendah.

Tabel 1. Identifikasi Fasa dari N/TiO2 Dengan Variasi Konsentrasi Suhu Kalsinasi

|

Material |

2θ(°) |

d(Å) |

I/II |

Fasa kristal |

|

- |

3,520 |

100 |

anatase | |

|

JCPDS |

- |

2,378 |

20 |

anatase |

|

- |

1,892 |

35 |

anatase | |

|

N/TiO2 |

25,0701 |

3,55211 |

100 |

anatase |

|

37,5544 |

2,39504 |

20 |

anatase | |

|

300°C |

47,8131 |

1,90082 |

32 |

anatase |

|

N/TiO2 |

25,3742 |

3,51022 |

100 |

anatase |

|

37,8648 |

2,37612 |

25 |

anatase | |

|

400°C |

48,0784 |

1,89095 |

34 |

anatase |

|

N/TiO2 500°C |

25,2548 |

3,52654 |

100 |

anatase |

|

37,7514 |

2,38299 |

24 |

anatase | |

|

47,9844 |

1,89600 |

29 |

anatase | |

|

N /TiO2 |

25,2013 |

3,53098 |

100 |

anatase |

|

37,8500 |

2,37505 |

22 |

anatase | |

|

600°C |

48,0735 |

1,89113 |

36 |

anatase |

|

N/TiO2 700°C |

25,3742 |

3,51022 |

100 |

anatase |

|

37,8512 |

2,37694 |

24 |

anatase | |

|

48,0683 |

1,89289 |

37 |

anatase |

Tabel 2. Ukuran Kristal dari TiO2 dan

N/TiO2 Dengan Variasi Konsentrasi

|

Material |

d (Å) |

FWHM |

Ukuran kristal (nm) |

Rata-rata ukuran kristal (nm) |

|

N/TiO2 |

25,070 |

0,134 |

10,619 | |

|

300°C |

37,554 |

0,117 0,102 |

12,513 |

12,669 |

|

47,813 |

14,876 | |||

|

N/TiO2 |

25,374 |

0,167 |

8,493 | |

|

400°C |

37,865 |

0,134 0,1224 |

10,953 |

10,616 |

|

48,078 |

12,401 | |||

|

N/TiO2 |

25,255 |

0,200 |

7,079 | |

|

500°C |

37,751 47,984 |

0,100 0,151 |

14,592 |

10,582 |

|

10,075 | ||||

|

N /TiO2 |

25,201 |

0,143 |

9,953 | |

|

600°C |

37,850 |

0,122 0,408 |

11,976 |

8,550 |

|

48,073 |

3,721 | |||

|

N/TiO2 |

25,374 |

0,117 |

12,135 | |

|

700°C |

37,851 48,068 |

0,201 0,084 |

7,299 |

12,530 |

|

18,156 |

Pada suhu kalsinasi 300-400°C terlihat bahwa terjadi pergeseran ke arah 2θ yang lebih besar, sedangkan pada suhu 500600°C terjadi pergeseran ke arah 2θ yang lebih kecil dan kembali bergeser kearah 2θ yang lebih besar pada suhu 700°C. Pergeseran yang tidak stabil ini kemungkinan dikarenakan karena salah satu kelemahan sintesis menggunakan metode impregnasi yaitu sulit untuk mendapatkan homogenitas yang tinggi sehingga menyebabkan partikel pada kristal mudah mengalami aglomerasi [17].

Terjadinya aglomerasi tidak hanya berdampak pada pergeseran 2θ tetapi juga menyebabkan adanya penurunan intensitas dan ukuran kristal. Penurunan intensitas ini menandakan bahwa seiring bertambahnya suhu kalsinasi maka tingkat kerusakan pada kristal semakin tinggi, sehingga semakin besar suhu kalsinasi yang digunakan dalam sintesis N/TiO2 menggunakan impregnasi basah dapat mengakibatkan cacat kristal. Berdasarkan Tabel 2 diketahui bahwa pada suhu kalsinasi 700ºC didapatkan ukuran kristal tertinggi yaitu 12,530 nm untuk N/TiO2. Peningkatan ukuran kistal ini kemungkinan terjadi karena terjadinya proses aglomerasi. Aglomerasi terjadi karena semakin tinggi suhu kalsinasi maka semakin cepat kristalinisasi itu terjadi sehingga kristal yang terbentuk akan semakin besar. Terjadinya peningkatan ukuran kristal pada N/TiO2 disebabkan karena pada suhu tinggi pergerakan antar partikel-partikel akan lebih reaktif daripada suhu rendah sehingga dengan pergerakan yang cepat tersebut mengakibatkan ukuran yang dihasilkan akan lebih besar. Dari hasil penelitian yang telah diperoleh diatas dapat disimpulkan bahwa karakteristik N/TiO2 pada difraktogram XRD mengalami penurunan intensitas seiring dengan bertambahnya suhu kalsinasi sehingga menyebabkan kristalinitas yang dihasilkan semakin rendah. Material yang N/TiO2 yang terbentuk adalah fasa anatase pada semua perlakuan suhu 300-700°C. Semakin besar suhu kalsinasi maka ukuran kristal yang diperoleh pada N/TiO2 semakin kecil.

Berdasarkan pemaparan diatas dapat diketahui bahwa suhu kalsinasi mempengaruhi intensitas, kristalinitas, dan ukuran kristal.

-

3.2 Pengaruh Suhu Kalsinasi pada Responsivitas N-TiO2 terhadap

sinar tampak.

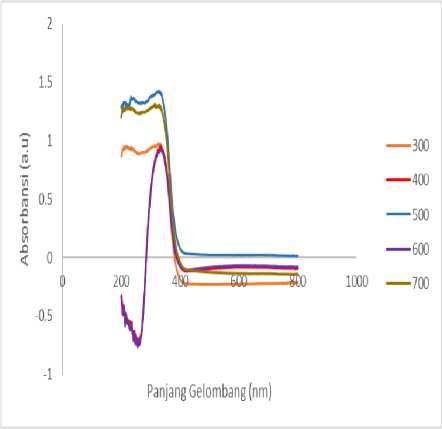

Pengaruh variasi suhu kalsinasi terhadap responsivitas dapat dilihat pada Gambar 2 yang menunjukkan spektra dari N/TiO2 dengan variasi suhu kalsinasi. Pada Gambar dapat dilihat bahwa semakin besar suhu kalsinasi yang digunakan, spektra dari N/TiO2 pada suhu 300°C sampai 500°C semakin bergeser ke arah panjang gelombang yang lebih besar, sedangkan pada suhu 600-700°C panjang gelombang kembali bergeser kearah yang lebih kecil. Hal ini disebabkan suhu kalsinasi diatas 500 °C menyebabkan pembentukan kristal akan semakin cepat sehigga pada suhu tinggi pembentukan aglomerasi akan semakin besar. Meskipun terjadi pergeseran ke arah panjang gelombang lebih besar pada suhu 300-500°C tetapi pergeseran ini belum berada pada daerah sinar tampak. Belum beradanya pada daerah sinar tampak dikarenakan unsur N yang masuk pada kisi kristal TiO2 masih belum maksimal sehingga belum mampu menggeser ke arah sinar tampak.

Gambar 2. Spectra DR-UV N/TiO2 dengan variasi suhu kalsinasi

Tabel 3. Energi Celah Pita (Eg) N/TiO2 dengan variasi konsentrasi

|

Λ |

aterial |

Eg (eV) |

λtepi (nm) |

|

N/TiO2 |

300°C |

3,286 |

378.08 |

|

N/TiO2 |

400°C |

3,238 |

383.74 |

|

N/TiO2 |

500°C |

3,210 |

387,03 |

|

N/TiO2 |

600°C |

3,242 |

383.24 |

|

N/TiO2 |

700°C |

3,248 |

382.49 |

Semakin tinggi suhu kalsinasi juga mempengaruhi nilai Eg yang dihasilkan. Semakin besar suhu kalsinasi maka Eg yang dihasilkan akan semakin kecil juga. Dari Tabel 3 dapat dilihat bahwa pada suhu 300-500°C, Eg yang dihasilkan semakin kecil dan pada suhu 600-700°C Eg yang dihasilkan kembali mejadi semakin besar. Hal ini disebabkan pada suhu kalsinasi yang tinggi maka semakin besar terjadinya aglomerasi. Aglomerasi yang terjadi selain dapat mempengaruhi pergeseran serapan juga mempengaruhi nilai Eg. Semakin kecil nilai Eg maka akan semakin memudahkan elektron untuk eksitasi dari pita valensi ke pita konduksi.

Berdasarkan hasil analisa dapat disimpulkan bahwa suhu kalsinasi yang maksimal untuk sintesis N/TiO2 dengan impregnasi basah adalah pada suhu 500°C. Oleh karena itu, yang mempengaruhi bergesernya spektra bukan hanya faktor dari suhu kalsinasi itu sendiri tetapi juga dipengaruhi oleh keberadaan N dalam kisi TiO2.

-

3.3 Pengaruh suhu Kalsinasi terhadap aktivitas fotokatalitik N/TiO2 pada limbah batik tenun ikat

Uji Aktifitas fotokatalitik dilakukan dengan mereaksikan material N/TiO2 dengan variasi suhu kalsinasi ke dalam limbah pewarna tenun ikat dan dijemur dibawah sinar matahari selama 5 jam. Limbah pewarna diambil dari pembuangan yang ada di dekat industry tenun ikat dimana keadaan limbah pewarna sudah merupakan limbah warna campuran dari berbagai pewarna yang telah

digunakan oleh pengrajin setempat. Limbah pewarna tenun ikat berasal dari industri sentra tenun ikat yang berlokasi di Bandar Kidul, Jawa Timur, Indonesia.

Berdasarkan Gambar 3 dapat diketahui bahwa limbah yang paling jernih didapatkan pada perlakuan suhu kalsinasi 500 °C. Hal ini sesuai dengan hasil karakterisasi yang telah dilakukan bahwa pada material N/TiO2 500°C mempunyai ukuran kristal yang kecil dan Eg yang paling kecil. Semakin kecil ukuran kristal yang kecil maka sifat fotokatalitik suatu material akan semakin lebih baik. Meskipun ukuran kristal material N/TiO2 dengan perlakuan suhu kalsinasi 600°C lebih kecil daripada 500°C tetapi energi band gap yang dimiliki oleh material pada suhu 600°C lebih besar daripada suhu 500°C. Dari hasil tersebut dapat disimpulkan bahwa suhu kalsinasi dapat mempengaruhi aktivitas fotokatalitik material N/TiO2 dalam penjernihan limbah tenun ikat Kediri.

Gambar 3. Aplikasi N/TiO2 dengan variasi suhu kalsinasi pada limbah tenun ikat (dari kiri ke kanan : larutan limbah tenun ikat, larutan limbah tenun ikat setelah fotokalisis dengan N/TiO2 300°C, N/TiO2 400°C, N/TiO2 500°C, N/TiO2 600°C, N/TiO2 700°C

Berdasarkan penelitian yang telah dilakukan dapat disimpulkan bahwa :

-

1. Berdasarkan hasil identifikasi fasa N/TiO2 dengan variasi suhu 300-700°C diketahui bahwa fasa yang terbentuk masih fasa anatase. Fasa anatase lebih diinginkan daripada fasa rutile karena

pada fasa anatase menghasilkan luas permukaan aktif yang lebih besar.

-

2. Semakin tinggi suhu kalsinasi maka intensitas pada difraktogram akan semakin menurun sehingga [4]

menyebabkan kristalinitas yang dihasilkan semakin rendah. Material yang N/TiO2 yang terbentuk adalah fasa anatase pada semua perlakuan suhu 300-700°C. Semakin besar suhu kalsinasi maka ukuran kristal yang diperoleh pada N/TiO2 semakin kecil. [5]

-

3. Semakin tinggi suhu kalsinasi maka energy band gap yang dihasilkan akan semakin kecil, kecuali pada suhu 600700°C. Hal ini dikarenakan adanya aglomerasi sehingga suhu optimum dari material N/TiO2 dengan

menggunakan metode sintesis [6]

impregnasi basah adalah pada suhu 500°C.

-

4. Hasil karakterisasi diketahui bahwa material paling optimal yang dihasilkan adalah N/TiO2 dengan variasi suhu 500°C, hal ini didukung oleh hasil aplikasi yang membuktikan bahwa material N/TiO2 dengan [7]

perlakuan suhu kalsinasi 500°C menghasilkan larutan limbah yang paling jernih apabila dibandingkan dengan material lainnya.

-

5 UCAPAN TERIMA KASIH

Penulis mengucapkan terima kasih

kepada UNISKA-Kediri melalui LPPM [8]

UNISKA Kediri atas bantuan dana hibah internal tahun 2019 yang telah diberikan.

DAFTAR PUSTAKA

-

[1] N. Condro, B. B. T, and B. Banindro, 2014. “Perancangan Buku Tenun Ikat Bandar Kidul Kediri,” J.

DKV Adiwarna, p. 6, [9]

-

[2] Sitanggang, P. Y., 2017. Pengolahan Limbah Tekstil Dan Batik di Indonesia,” J. Tek. Lingkung., 1(12) :1–10

DOI: 10.5281/zenodo.1133991.

-

[3] Gümüş D., and Akbal F., 2011. [10]

Photocatalytic degradation of textile dye and wastewater. Water. Air. Soil Pollut., 216(1–4): 117–124 doi: 10.1007/s11270-010-0520-z.

Khalik W. F., Ho, L.N., Ong, S. A., Wong, Y. S., Yusoff, N. A., and Ridwan, F., 2015. Decolorization and Mineralization of Batik Wastewater through Solar

Photocatalytic Process,” Sains

Malaysiana, 44(4): 607–612

Hameed, B. H., and Ahmad, A. A., 2009. Batch Adsorption of Methylene Blue from Aqueous Solution by Garlic Peel, an Agricultural Waste Biomass,” J. Hazard. Mater., 164(2–3): 870–875 doi: 10.1016/j.jhazmat.2008.08.084. Kitture, R., Koppikar, S. J., Kaul-Ghanekar, R., and Kale, S. N., 2011. Catalyst Efficiency, Photostability and Reusability Study of ZnO Nanoparticles in Visible Light for Dye Degradation, J. Phys. Chem. Solids, 72(1): 60–66,

doi: 10.1016/j.jpcs.2010.10.090.

Sudamalla, P., Matheswaran, M., and Saravanan, P., 2012.

Optimization of Operating

Parameters Using Response Surface Methodology for Adsorption of Crystal Violet by Activated Carbon Prepared from Mango Kernel,” Sustain. Environ. Res., 22(1): 1–7 Jin, R. F., Zhou, J. T., Zhang, A. L., and Wang, J., 2008.

Bioaugmentation of The

Decolorization Rate of Acid Red GR by Genetically Engineered

Microorganism Escherichia coli JM109 (pGEX-AZR), World J. Microbiol. Biotechnol., 24(1): 23– 29, doi: 10.1007/s11274-007-9433-4 Ponraj, M., Jamunarani P., and Zambare, V., 2011. Isolation and

Optimization of Culture Conditions For Decolorization of True Blue Using Dye Decolorizing Fungi,” Appl. Sci., 2(2): 270–277

Ahmad, A. L., Harris W. A., S. S.,

and Ooi B. S., 2002. Removal of Dye From Wastewater of Textile Industry Using Membrane

Technology, J. Teknol., 36(1) doi: 10.11113/jt.v36.581.

-

[11] Fersi, C., Gzara, L., and Dhahbi, M., 2005. Treatment of Textile Effluents by Membrane Technologies,” Desalination, 185(1–3): 399–409 doi: 10.1016/j.desal.2005.03.087.

-

[12] Chantes, P., Jarusutthirak, C., and Danwittayakul, S., 2015. “A

Comparison Study of Photocatalytic Activity of TiO2 and ZnO on the Degradation of Real Batik Wastewater,” in International

Conference on Biological,

Environment and Food Engineering (BEFE-2015), doi: 10.15242/iicbe.c0515033.

-

[13] Agustina, T. E., Bustomi, A., and Manalaoon, J., 2016. Pengaruh

Konsentrasi TiO2 dan Konsentrasi Limbah pada Proses Pengolahan Limbah Pewarna Sintetik Procion Red dengan Metode

UV/Fenton/TiO2, J. Tek. Kim., 22(1): 65–72

-

[14] Rosanti, A. D., 2014. “Pengaruh

Variasi Konsentrasi Garam

FeCl3.6H2O, Suhu Kalsinasi, dan pH Terhadap Karakter Fe-TiO2 yang Disintesis Menggunakan Metode Sol-Gel,” Universitas Gadjah Mada,

-

[15] Vaiano, V. Sacco, O., Sannino, D., 2014. N-doped TiO2/s-PS Aerogels for Photocatalytic Degradation of Organic Dyes in Wastewater Under Visible Light Irradiation,” J. Chem. Technol. Biotechnol., 89(8): 1175–

1181

doi: 10.1002/jctb.4372.

-

[16] Wardhani, S., Bahari, A., and Khunur, M. M., 2016. Aktivitas

Fotokatalitik Beads TiO2-N/Zeolit-Kitosan Pada Fotodegradasi Metilen Biru (Kajian Pengembanan, Sumber Sinar dan Lama Penyinaran), J. Enviromental Eng. Sustain.

Technol., 3(2): 78–84 doi:

10.21776/ub.jeest.2016.003.02.2.

-

[17] Pinna, F., 1998. Supported Metal

Catalysts Preparation, Catal. Today, 41(1–3): 129–137

doi: 10.1016/S0920-5861(98)00043-1.

33

Discussion and feedback