Pendekatan Matematik Perpindahan Panas dan Perpindahan Massa untuk Penyimpanan Kentang Bibit (Solanum tuberosum L.) Sistem Para-Para dengan Dorongan Aliran Udara

on

JURNAL BETA (BIOSISTEM DAN TEKNIK PERTANIAN Program Studi Teknik Pertanian, Fakultas Teknologi Pertanian Universitas Udayana http://ojs.unud.ac.id/index.php/beta

Volume 11, Nomor 2, bulan September 2023

Pendekatan Matematik Perpindahan Panas dan Perpindahan Massa untuk Penyimpanan Kentang Bibit (Solanum tuberosum L.) Sistem Para-Para dengan Dorongan Aliran Udara

Mathematical Approach to Heat Transfer and Mass Transfer for Storage of Seed Potato (Solanum tuberosum L.) Para-Para System with boost Airflow

Ali Husyain Sakti, Yohanes Setiyo*, Sumiyati

Program Studi Teknik Pertanian dan Biosistem , Fakultas Teknologi Pertanian, Universitas Udayana, Badung, Bali, Indonesia

*email: yohanes@unud.ac.id

Abstrak

Penelitian ini bertujuan untuk mengkaji perpindahan panas dan perpindahan massa melalui pendekatan matematika pada alat penyimpanan bibit kentang sistem para – para dengan aliran udara paksa. Parameter yang diamati antara lain suhu bahan, suhu udara, dan kelembaban udara. Berdasarkan hasil pengamatan selama 63 hari, kenaikan kelembaban udara di masing – masing rak yang bervariasi antara, 0.306 – 0,636 uap air/kg udara, dengan penurunan kadar air 0,05% – 0,49%. Aliran udara secara paksa mencapai kecepatan, 0,73 m/det – 2,16 m/det. Berdasarkan analisis neraca massa, kelembaban udara relatif, 75,17% – 80,85%. Sedangkan pada neraca energi panas hilang ke lingkungan dengan pendekatan model matematik persamaan empiris QL = Qp - QӨ - QU, membuang panas mencapai, 798,794 watt/det – 275,0968 watt/det dan mampu menyediakan oksigen yang baik, dengan suhu berkisaran antara, 30,49ºC – 30,02ºC. Berdasarkan fenomena panas respirasi hasil perhitungan persamaan matematika, menunjukan tinggi rak mempengarui perpindahan panas yang dialami umbi kentang. Terlihat pada ketinggian rak ke- 3, jika diukur dari dasar rak memiliki tinggi 75cm, menunjukan panas, 529,843 watt dengan perubahan panas relatif berkisar, 19,7 watt/det – (-5,3 watt/det). Sedangkan rak ke- 5, dengan tinggi rak 125cm, menunjukan panas, 523,883 watt dengan perubahan panas relative berkisar, 16,8 watt/det – (-4,8 watt/det) pada rak- 5.

Kata kunci: sistem para – para, aliran udara paksa, perpindahan panas, perpindahan massa

Abstract

This study aims to examine heat transfer and mass transfer through a mathematical approach to the para system potato seed storage device with forced airflow. Observation parameters include: material temperature, air temperature and air humidity. Based on the results of observations for 63 days, the increase in air humidity on each shelf varies between, 0,306 – 0,636 watter vapor/kg of air, with a decrease in moisture content of 0,05% – 0,49%. The airflow forcibly reached a speed, 0,73 m/sec – 2,16 m/sec. Based on the analysis of the mass balance, relative air humidity, 75,17% – 80,85%. Whereas in the balance of heat energy lost to the environment with the mathematical model approach the empirical equation QL = Qp - QӨ - QU, dissipating heat reaches, 798,794 watt / sec – 275,0968 watt / det and able to provide good oxygen, with temperatures ranging between, 30,49ºC – 30,02ºC. Based on the phenomenon of respiration heat, the results of mathematical equation calculations, show that the shelf height affects the heat transfer experienced by potato tubers. Seen at the height of the 3rd rack, when measured from the base of the rack has a height of 75cm, showing heat, 529,842 watt with a relatively variable heat, 19,7 watt/det – (-5,3 watt/sec). While the 5th rack, with a shelf height of 125cm, shows heat, 523,883 watt with a relatively variable heat range, 16,8 watt/det – (-4,8 watts/sec) on the rack-5.

Keywords: para – para systems, forced airflow, heat transfer, mass transfer

PENDAHULUAN

Kentang (Solanum tuberosum L.) merupakan salah satu produk hortikultura dari kelompok tanaman sayuran umbi-umbian. Budidaya kentang di Bali masih tergantung pada bibit kentang kelompok Granola 2 – 4 kualitas baik (Mulyono et al., 2018) yang diproleh dari luar pulau Bali, dengan harganya cukup mahal, ditambah lagi pada proses pengiriman

yang banyak makan waktu. Menurut (Setiyo et al., 2017), kurangnya pengetahuan mengenai kentang bibit, menyebabkan produksi kentang di Bali masih di bawah 17 ton/ha, (BPS Provinsi Bali, 2020). Permasalahan petani di Bali mengenai kentang bibit meliputi kualitas benih kentang hasil budidaya tradisional yang tidak terkendali, metode penyimpanan benih kentang dengan Traditional Storage Method (TSR) suhu dan kelembaban tidak

terkontrol, serta pengecualian cahaya dalam metode (DLS) difus light stronge, perlu dimodifikasi. Menurut Syahrul et al., (2017), pengendalian terhadap pembusukan produk hortikultura dapat dilakukan dengan pemberian aerasi yang lancar ke seluruh permukaan produk secara merata agar permukaan kulit produk tetap kering.

Menurut Setiawan (2014), Pemanfaatan sistem para – para juga dapat diterapkan pada produk hultikultura lainnya. Dengan sistem para – para yang termodifikasi dapat menjawab permasalahan akibat kelembaban yang berlebih. Tujuan penelitian ini adalah mengkaji perpindahan panas dan perpindahan massa selama penyimpanan kentang bibit kelompok G2 (benih dasar) di sistem para-para dengan aliran udara secara paksa dari hasil pengukuran suhu bahan (Ɵ), suhu udara (T), dan kelembaban udara (RH). Mempergunakan persamaan matematik untuk memprediksi perpindahan panas dan perpindahan massa, serta menguji korelasi data–data perpindahan panas dan perpindahan massa hasil pengukuran dan prediksi model matematika.

METODE PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan November 2021 – Februari 2022, dilakukan di Laboratorium Perbengkelan Dan Rekayasa Alat Dan Ergonomi Program Studi Teknik Pertanian dan Biosistem Fakultas Teknologi Pertanian Universitas Udayana, Laboratorium Biokimia dan Nutrisi Fakultas Teknilogi Pertanian Universitas Udayana.

Bahan dan Alat

Bahan utama yang digunakan dalam penelitian ini adalah kentang bibit dan Udara. Kentang bibit; sebanyak ±100kg umbi, dengan varietas granola kelompok G2 (benih dasar) hasil budidaya petani di Desa Belacan Kecamatan Kintamani Kabupaten Bangli. Alat yang dipergunakan pada penelitian adalah: penyimpan kentang bibit sistem para-para dengan aliran udara paksa. termometer digital tipe Digital 0-100.0 °C sensor AT89C4051 dan termometer raksa untuk mengukur suhu, hygrometer digital sensor IC Honeywell untuk mengukur kelembaban, windermete untuk mengukur kecepatan udara, timbangan analitis digital untuk mengukur berat bahan, oven merek memmert dilengkapi pengukur suhu digital untuk mengukur kadar air bahan, cawan porselin, nampan pelastik jaring, grafik psikometri, dll.

Pelaksanaan Penelitian

Sebelum dimulainya penelitian alat penyimpanan sistem para – para dengan aliran udara paksa, mula– mula umbi kentang, harus melalui tahap Sortasi. Selanjutnya kentang diletakan pada keranjang– kerangjang yang sudah disiapkan dan setelah itu keranjang–keranjang yang berisi umbi kentang dimasukan kedalam alat penyimpanan. Alat penyimpanan dilengkapi dengan beberapa sensor diantaranya, termometer digital tipe Digital 0-100.0 °C sensor AT89C4051 dan termometer raksa untuk mengukur suhu, hygrometer digital sensor IC Honeywell untuk mengukur kelembaban, windermete untuk mengukur kecepatan udara. Sensor diletakan dimasing masing rak para-para yang berjumlah 6 lantai dan sensor berada juga pada lubang masuknya udara dan keluarnya udara.

Pengambilan data Pengamatan dilakukan dihari 0, 7,14 s/d 63 hari penyimpanan dan masing – masing posisi titik pengukuran, alat ukur (sensor) pengukuran mulai dari rak-1, rak-2, rak-3, rak-4, rak-5 dan rak-6. Selanjutnya pada hasil pengambilan data yang sudah diproleh selama 63 hari waktu penyimpanan, data – data tersebut akan dikorelasikan pada hasil – hasil pendekatan persamaan empiris penelitian, (Setiyo et al., 2020), (Ajala. A. S et al., 2012) dan (Aghbashlo et al., 2011). diantaranya: (1) Panas Spesifik (Cp), Cp = 33,47.M + 837 J/kg-oK, (2) Panas respirasi (Qp), Qp = 19,4(e)0,108'θ, (3) Konduktivitas panas (Kp), Kp = 0,148 + 0,00493 M, dan (4) Koefisien pindah panas konveksi (hp), hp = Nu^a. Dengan demikian nilai–nilai tersebut maka selanjutnya akan menghasilkan model – model persamaan matematika perpindahan panas dan perpindahan massa pada umbi kentang, untuk neraca energi dan neraca massa meliputi: (1) Panas untuk menaikan suhu bahan umbi kentang, (2) Panas hilang kelingkungan akibat aliran udara paksa, (3) Panas untuk menguapkan air dari bahan, (4) Jumlah Air yang di Uapkan dari Umbi Kentang, dan (5) Kenaikan Kelembaban Udara.

Analisis Data

Analisis data dilakukan untuk mengetahui keberhasilan penyusunan model matematik dalam memprediksi suhu dan perpindahan massa selama penyimpanan kentang di para-para dengan aliran udara paksa. Analisis tersebut dilakukan dengan uji validitas dan uji kepekaan model matematik. Uji validitas dilakukan dengan cara membandingkan suhu hasil model simulasi dengan data suhu hasil pengamatan selama pendinginan dan penyimpanan. Analisis Varian, uji sebaran F, serta koefisien korelasi (r2) dapat diketahui level linieritas suhu prediksi terhadap suhu observasi. Uji sebaran F

terhadap kesalahan prediksi (residual) dilakukan pada selang kepercayaan 95%.

HASIL DAN PEMBAHASAN

Karakteristik Alat Penyimpanan Sistem Para– Para

Karakteristik alat penyimpanan sistem para–para yang memperlihatkan sepesifikasi ukuran dari bagian-bagian bangunan alat penyimpanan secara keseluruhan dapat dilihat pada Tabel 1.

Karakteristik udara dan umbi kentang

Karakteristik udara dan umbi kentang memperlihatkan parameter, rumus, dan nilai dari udara dan umbi kentang dapat dilihat pada Tabel 2.

Kecepatan Aliran Udara pada Alat

Penyimpanan

Hubungan antara kecepatan aliran udara dengan tinggi rak hasil pengukuran pada rak sistem para– para terlihat pada Tabel 3.

Tabel 1. Spesifikasi alat penyimpanan para–para

|

Spesifikasi para–para |

Keterangan |

|

Bahan utama alat |

Kayu |

|

Dimensi alat penyimpanan |

320cm x 50cm x 200cm |

|

Jumlah rak |

6 lantai |

|

Tinggi jarak antara rak |

25cm (C) |

|

Ukuran kayu pondasi utama alat para-para |

5cm x 5cm (4 pondasi utama) |

|

Jenis kayu penyusun masing–masing rak |

Kayu rang |

|

Jarak antara kayu penyusun masing–masing rak para–para (kayu rang) |

5cm |

|

Ketebalan kayu rang (penyusun Para–para) |

3cm |

|

Dinding alat |

Kayu triplek |

|

Ketebalan kayu triplek |

3mm |

|

Kapasitas |

100kg |

|

Sistem ventilasi paksa (Masuk) |

Blower ukuran 3” inci (ventilasi paksa) |

|

ventilasi (keluar) |

3” inci (3 lubang ventilasi) |

Tabel 2. Parameter Karakteristik Udara Yang Dialirkan dan Umbi Kentang

Paramater Rumus Nilai

Parameter Karakteristik Udara

|

Panas Spesifik udara (Cp), J/kg-oC |

Dari tabel |

1.005 |

|

Konduktivitas udara (Ka) J/cm2-oC |

Dari tabel |

0,046 |

|

Kerapatan massa udara (ρa), kg/m3 |

Dari grafik psikometrik |

1,2 |

|

Viskositas dinamis udara, (Va) |

Dari grafik psikometrik |

0,00001983 |

|

Koefisien Perpindahan Panas Konveksi (hp), Watt/m-C |

u Nu-Ka h*~ D |

140.34 |

|

Nuselt Number (Nu) |

Nu = 0,8(Re)0,7(Pr)0,33 |

152.54 |

|

Prank Number (Pr) |

Pr = 0,7 – 1,0 |

0,82 |

|

Renold Number (Re) |

va. Re = -a-pa.D V |

1987.00 |

|

Parameter Karakteristik Umbi kentang | ||

|

Parameter |

Rumus |

Nilai |

|

Panas Respirasi (Qp), kJ/kg-hari |

Qp = 19,4(e)0,108. ϴ |

e = 0,399 |

|

Kadar Air (m), % |

Di ukur dengan oven (penurun berat) dari 180 sampel |

83% |

|

Diammeter umbi kentang (D), m |

Di ukur dari 180 sampel |

0.05 |

|

Konduktivitas panas bahan (Kp), Wattt/cm2-oC |

Kp = 0,148 + 0,00493 M |

0,152 |

|

Panas Spesifik bahan (Cp), J/kg-oC |

Cp = 33,47.M + 837 |

867,12 |

Tabel 3. Hubungan kecepatan udara dengan tinggi rak penyimpanan sistem para -para

|

Tinggi Rak |

Nilai (Re) Nilai (Nu) Nilai (hp) Koefisien Perpindahan eno um er use um er Panas Konveksi |

|

0 25 50 75 100 125 150 175 Nilai Rata -Rata Nilai STDEV |

6555,724 348,9347 321,0199 5939,486 325,6371 299,5861 5323,248 301,6014 277,4733 4707,01 276,7141 254,5769 4090,772 250,8265 230,7603 3474,534 223,7367 205,8378 2858,296 195,1572 179,5447 2218,86 163,4559 150,3794 4395,991 260,7579 239,8973 1514,219 64,52858 59,3663 |

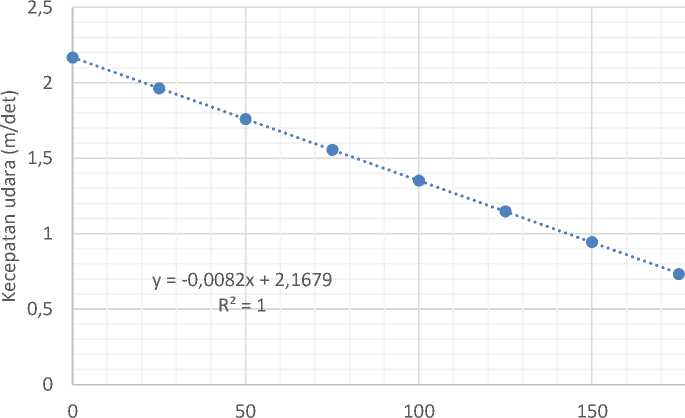

Gambar 1 menunjukkan pola grafik yang menurun perhitungan yang sudah disubstitusikan pada rumus dengan pola linier dan persamaan y = -0,0082x + persamaan menunjukkan rata-rata nilai renold = 2,1679 dengan nilai korelasi r2 adalah 1. Penurunan 4395,991, nilai nuselt = 260,7579 dan nilai hp = kecepatan udara y = dy/dx = -0,0082 m/det2. Nilai 239,8973 Tabel 3.

renold, nilai nuselt, dan nilai horse power hasil

Tinggi rak (cm)

• nilai rata -rata aliran udara Blower

Linear (nilai rata - rata aliran udara Blower)

200

Gambar 1. Hubungan kecepatan udara dengan tinggi rak penyimpanan kentang bibit sistem para – para.

Dinamika Suhu Udara

Sistem para – para rak tersusun sebanyak 6 rak dengan jarak antara rak 25 cm Asgar (2016). Sistem penyimpanan dilengkapi dengan blower berukuran 3 inci yang memiliki daya 370 watt dengan kecepatan putaran rotor dinamo 3000 – 3500 rpm (Tabel 1) dan dengan kecepatan udara yang dihasilkan berkisaran 0,73 – 2,16 m/det (Gambar 1).

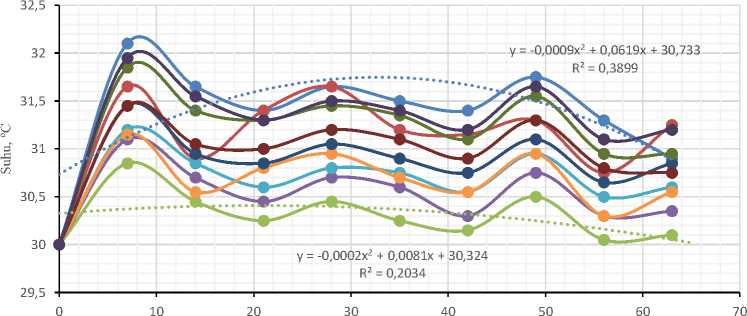

Gambar 2 memperlihatkan perbedaan suhu udara masing masing tempat pengukuran. Hasil pengukuran suhu udara menunjukkan suhu udara dasar rak yang lebih rendah dari pada suhu ventilasi lebih tinggi dan suhu udara rak-1 sampai dengan rak-6, dengan catatan perubahan suhu udara berkisaran, 30,3ºC – 31,2ºC dan nilai rata–rata suhu udara 30,8ºC.

Waktu penyimpanan, Hari

—•— Lingungan

—•— Blower (in)

—•— Dasar Rak

—•— Rak 1

—•— Rak 2

—•— Rak 3

—•— Rak 4

—•— Rak 5

—•— rak 6

—•— Ventilasi (out)

Gambar 2. Hubungan antara hari penyimpanan dan suhu ruangan, aliran udara masuk, ruang proses dan aliran udara keluar dalam penyimpanan kentang

Menurut Syahrul et al. (2017) dan Setiawan et al. (2014), suhu dan kelembaban dalam ruang penyimpanan sangat tergantung pada perpindahan panas dan massa akibat respirasi dan traspirasi serta adanya aliran udara masuk yang menyebabkan udara mengalir dengan cepat ke dalam ruangan penyimpanan, kemudian aliran udara tersebut memindahkan panas dan uap air secara konveksi keluar menuju lubang – lubang ventilasi pada alat

penyimpanan rak dan pada pemanfaatan sistem para–para memudahkan aliran udara mengalir pada ruang proses.

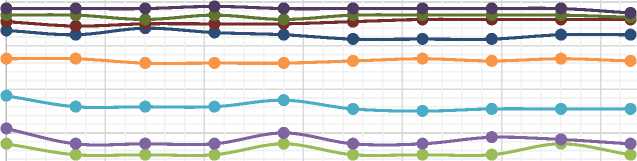

Dinamika Kelembaban Udara

Hubungan antara hari penyimpanan dengan RH lingkungan, aliran udara masuk (blower), ruang proses dan aliran udara keluar (ventilasi) dapat dilihat pada Gambar 3.

83,5

81,5

79,5

Ox

S 77,5

S 75,5

'u

71,5

69,5

10

20 30 40 50

Waktu penyimpanan, Hari

60

Lingungan Blower (in) Rak dasar

Rak 1

Rak 2

Rak 3

Rak 4

Rak 5

Rak 6

—•— Ventilasi (out)

70

Gambar 3. Hubungan antara hari penyimpanan dan aliran udara masuk, ruang proses dan aliran udara keluar dalam penyimpanan kentang

Pada Gambar 3, terlihat pola perubahan yang linier stabil berkisaran antara, RH 70,1% – 81,19% dengan nilai rata – rata adalah RH 77,02%. Menurut Syahrul et al. (2017) dan Mangsur (2018), perbedaan keadaan kelembaban ini bisa terjadi karena perpindahan RH akibat terakumulasinya uap air pada tumpukan umbi kentang akibat proses respirasi yang menghasilkan uap air, karbon dioksida, dan energi beserta uap air yang dipindahkan secara paksa oleh blower menuju ventilasi.

Neraca Energi Selama Penyimpanan

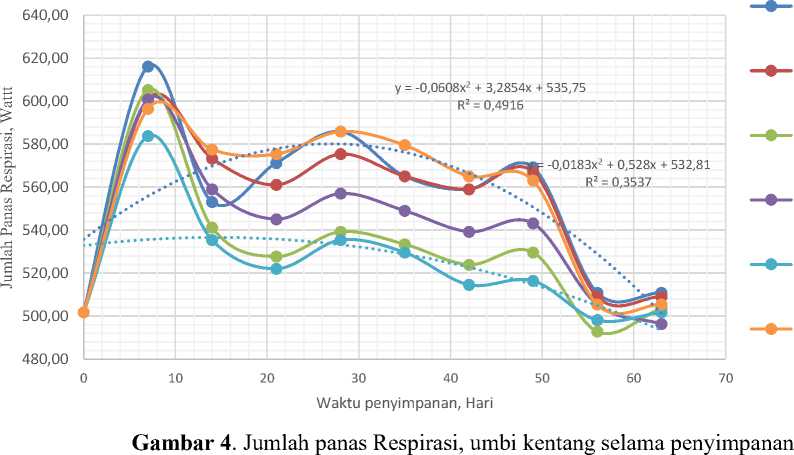

Panas Respirasi

Panas respirasi C6H12O6 + 6O2 → 6CO2 + 6H2O + Energi (Qp). Umbi kentang selama penyimpanan selalu mengalami proses fisiologis respirasi dan meghasilkan energi panas respirasi. Dengan demikian proses respirasi sangat dipengaruhi ketersediaan oksigen, kondisi psikokimia umbi kentang dan kondisi lingkungan (Purnomo et al., 2017) dan (Murtado, 2014).

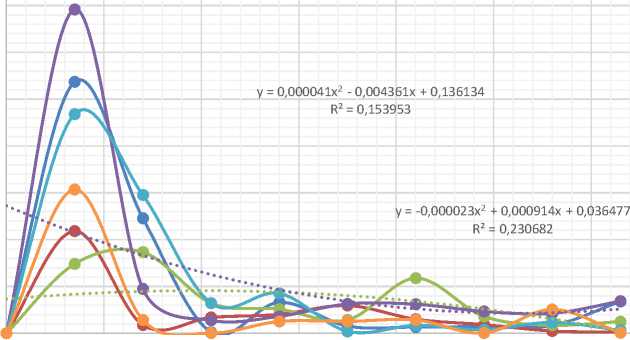

Panas Respirasi, Qp = 19,4(e)^0.108.ϴ Rak- 1

Panas Respirasi, Qp = 19,4(e)^0.108.ϴ Rak- 2

Panas Respirasi, Qp = 19,4(e)^0.108.ϴ Rak- 3

Panas Respirasi, Qp = 19,4(e)^0.108.ϴ Rak- 4

Panas Respirasi, Qp = 19,4(e)^0.108.ϴ Rak- 5

Panas Respirasi, Qp = 19,4(e)^0.108.ϴ Rak- 6

Persamaan empiris Qp =19,4(e).0,08.ϴ, dimana e = 0,399/hari, maka e = 0,399x 7, dan mendapatkan hasil nilai, e = 2,793, maka nilai pada e = 2,793/minggu akan digunakan untuk mencari panas respirasi selama kurun waktu 63 hari penyimpanan berlangsung. Hasil perhitungan persamaan empiris untuk panas respirasi umbi kentang tertinggi terjadi dihari ke-7 dengan nilai rata–rata mencapai 601,31 watt, sedangkan untuk nilai rata–rata disetiap minggunya berkisaran antara 523,88 watt – 555,53 watt dan untuk nilai rata – rata peningkatan panas respirasi 27,3 watt/det dan dengan nilai penurunan berkisaran -7,43 watt/det, terlihat pada grfik Gambar 4. Perbedaan fluktuatif ini terjadi berdeda dengan penelitian dari (Ndukwu dan Manuwa, 2015) dimana data menggunakan rata – rata hasil dari

beberapa jenis produk sayuran dan buah yang mempunyai tipe respirasi yang berbeda, sementara itu peneliptian ini menggunakan produk khusus hanya kentang.

Panas untuk Menaikan Suhu Bahan

Panas untuk menaikan suhu bahan umbi kentang pada alat penyimpanan sistem para–para didekati dengan persamaan empiris, QӨ = (mp. Cp. hp) Qp. ∂T/t. ΔӨ wattt/dett. Panas respirasi yang dihasilkan digunakan untuk menaikan suhu bahan dan udara, untuk penguapan air dari bahan ke udara, dan hilang kelingkungan. Persamaan tersebut akan menghasilkan nilai perhitungan yang disajikan dalam bentuk garafik (Gambar 5).

0,400000

0,350000

0,300000

05 0,250000

S 0,200000

S

Ph

^ 0,150000

S

P

0,100000

0,050000

0,000000

10 20

30 40 50 60

Waktu penyimpanan (Hari)

Panas Menaikan suhu , QӨ =

(mp.Cp.hp)Qp.∂T/t.Δ

Ө, Watt/det, rak- 1

—•— Panas Menaikan suhu ,

QӨ =

(mp.Cp.hp)Qp.∂T/t.Δ

Ө, Watt/det, rak- 2 Panas Menaikan suhu ,

QӨ =

(mp.Cp.hp)Qp.∂T/t.Δ

Ө, Watt/det, Rak- 3

—•— Panas Menaikan suhu

,QӨ =

(mp.Cp.hp)Qp.∂T/t.Δ

Ө, Watt/det, Rak- 4 Panas Menaikan suhu ,

QӨ =

0 (mp.Cp.hp)Qp.∂T/t.Δ

Ө, Watt/det, Rak- 5

Gambar 5. Hubungan antara hari penyimpanan dan jumlah panas untuk menaikan suhu umbi umbi kentang

Panas yang menaikan suhu disebabkan oleh adanya proses pascapanen produk hultikultura mengalami tingkat stress yang tinggi akibat proses ini bahan mengalami kenaikan suhu yang sangat tinggi karena kentang harus memperbaiki banyak organ–organ tubuhnya yang rusak karena interaksa dengan benda–benda yang digunakan pada proses pascapanen akibanya mempengaruhi perubahan fisiologis dan biologis pada umbi kentang (Murtado, 2014). Perhitungan persamaan empiris panas untuk menaikan suhu bahan diperoleh hasil nilai rata – rata berkisar antara 0,021 watt/det – 0,056 watt/det

dengan standar deviasi mencapai 0,0625 watt/det, terlihat pada grafik Gambar 5.

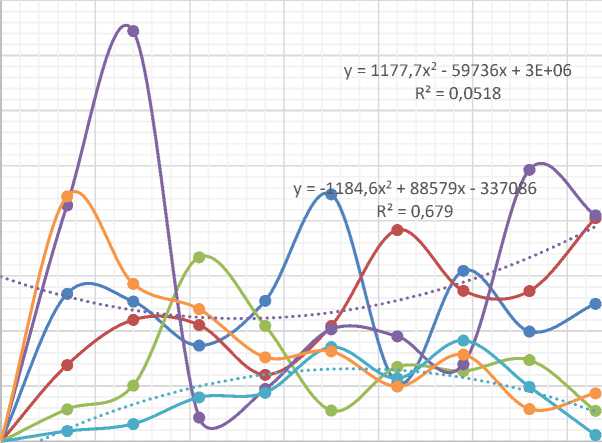

Panas Hilang ke Lingkungan Akibat Aliran Udara Paksa

Panas hilang ke lingkungan akibat dari aliran udara paksa yang dapat dilihat pada Gambar 6. Persamaan untuk menghitung panas hilang kelingkungan akibat aliran udara paksa dengan persamaan empirin, QL = Qp – QӨ – (ṁv = ρa. ε. ∂H/∂t).

8005017,00

S 7005017,00

TO

CU 6005017,00

5005017,00

CU

⊂ -S

⊂5 £ 4005017,00

3005017,00

1 2005017,00

CU

f 1005017,00

5017,00

0

Panas hilang , QL = Qr - QӨ -QU, Rak- 1

Panas hilang , QL = Qr - QӨ -QU, Rak- 2

Panas hilang , QL = Qr - QӨ -QU, Rak- 3

Panas hilang , QL = Qr - QӨ -QU, Rak- 4

Panas hilang , QL = Qr - QӨ -QU, Rak- 5

—•— Panas hilang , QL = Qr - QӨ -QU, Rak- 6

10 20 30 40 50 60 70

Waktu penyimpanan, Hari

Gambar 6. Panas hilang ke lingkungan akibat aliran udara paksa

Hasil perhitungan dengan persamaan empiris menunjukan nilai rata – rata panas hilang kelingkungan disetiap raknya berkisaran antara 798,794 watt/det – 275,0968 watt/det. Menurut Mangsur (2018) dan (Nuraini et al., 2019), perpindahan panas yang nantinya panas akan menghilang ke lingkungan sangat dipengaruhi oleh sirkulasi udara yang bergerak pada alat penyimpanan. Rak dengan sistem para–para sangat berperan penting karena udara dapat mengalir dengan baik diatara rak–rak. Menurut Arifin et al. (2014), hasil respirasi berupa karbondioksida (CO2), uap air (H2O) dan energi. Panas yang berada pada alat penyimpanan karena hasil respirasi umbi kentang, panas juga berasal dari hasil interaksi suhu lingkungan dengan alat penyimpanan, dimana blower sebagai penyebab dari adanya aliran udara paksa, untuk mendorong udara agar cepat bergerak dan secara tidak langsung blower juga menghisap

udara panas dari lingkungan menghasilkan perpindahan panas yang sedemikian rupa.

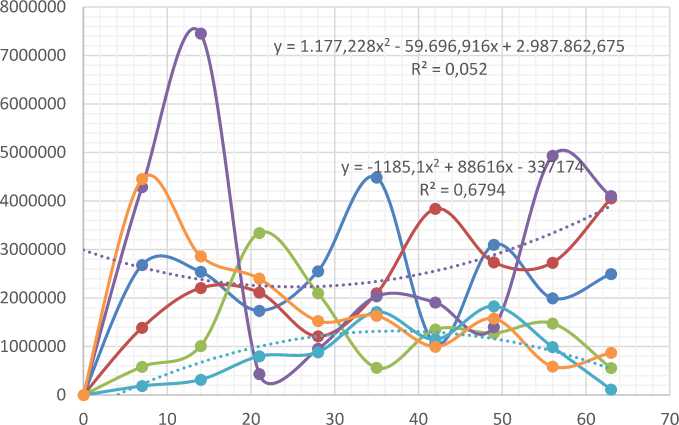

Panas untuk Menguapkan Air dari Bahan

Panas untuk menguapkan air dari umbi kentang merupakan salah satu bagian dari panas respirasi. Panas untuk menguapkan air dari umbi kentang didekti dengan persamaan empiris Qu = mw. hfg. (hfg. ρa. ∂M/∂t) dengan turunan persamaan; ṁv= ρa. ε. ∂H/∂t. Jumlah uap air yang diuapkan (mw) merupakan nilai hasil pendekatan dari grafik psikometri dan dari pendekatan suhu udara (T) dan kelembaban udara (RH), demikian pula nilai panas laten (hfg) diperoleh dari grafik psikometri. Dari hasil perhitungan persamaan emperis panas untuk menguapkan air dibahan, maka didapatkan hasil perhitungan yang disajikan dalam bentuk grafik Gambar 7.

Waktu Penyimpanan, Hari

Panas untuk menguapkan air , Qu = mw.hfg (h_fg.ρ_a ∂M/∂t); ṁ_v= ρ_a.I≡. ∂H/∂t, Rak- 1

Panas untuk menguapkan air , Qu = mw.hfg (h_fg.ρ_a ∂M/∂t); ṁ_v= ρ_a.l≡. ∂H/∂t, Rak- 2

—•— Panas untuk menguapkan air , Qu = mw.hfg (h_fg.ρ_a ∂M/∂t); ṁ_v= ρ_a.0. ∂H/∂t, Rak- 3

—•— Panas untuk menguapkan air , Qu = mw.hfg (h_fg.ρ_a ∂M/∂t); ṁ_v= ρ_a.l≡. ∂H/∂t, Rak- 4

Panas untuk menguapkan air , Qu = mw.hfg (h_fg.ρ_a ∂M/∂t); ṁ_v=

ρ_a.l≡. ∂H/∂t, Rak- 5

Gambar 7. Panas untuk menguapkan air dari umbi kenang selama penyimpanan rak sistem para – para.

Gambar 7 memperlihatkan panas untuk mengupkan air berkisaran 799,218 watt/det – 275,1408 watt/det. Menurut (Kusumiyati dan Sutari, 2017), menjelaskan bahwa proses respirasi akan terjadi pemecahan karbohidrat dalam tiga tingkatan reaksi utama yaitu glukosa, daur asam trikarboksilat dan sistem traspirasi elektron. Menurut Murtado (2014), dampak yang terjadi akibat respirasi dan traspirasi adalah perubahan kenampakan produk.

Neraca Massa Selama Penyimpanan

Jumlah air yang diuapkan dari umbi kentang dapat dilihat pada Tabel 4. Tabel 4 menunjukan hasil dari pencarian digrafik psikometri dengan membandingkan parameter suhu udara bola kering hasil pengukuran dan kelembaban, dengan satuan pada tabel ini adalah uap air/kg udara.

Tabel 4. Kenaikan kelembaban Udara

|

Hari Lingungan |

Blower (in) |

Rak dasar |

Rak 1 |

Rak 2 |

Rak 3 |

Rak 4 |

Rak 5 |

Rak 6 |

Ventilasi (out) |

nilai rata - rata |

nilai STD |

|

0 - |

0,54 |

0,82 |

0,19 |

0,41 |

0,46 |

0,35 |

0,11 |

0,08 |

0,08 |

0,34 |

0,25 |

|

7 - |

0,03 |

0,29 |

0,46 |

0,63 |

0,57 |

0,75 |

0,11 |

0,73 |

0,24 |

0,42 |

0,27 |

|

14 - |

0,35 |

0,16 |

0,45 |

0,68 |

0,17 |

1 |

0,19 |

0,55 |

0,36 |

0,43 |

0,28 |

|

21 - |

0,59 |

0,72 |

0,39 |

0,66 |

0,83 |

0,47 |

0,32 |

0,54 |

0,12 |

0,52 |

0,22 |

|

28 - |

0,6 |

0,8 |

0,45 |

0,56 |

0,69 |

0,51 |

0,35 |

0,41 |

0,07 |

0,49 |

0,21 |

|

35 - |

0,22 |

0,47 |

0,57 |

0,65 |

0,56 |

0,55 |

0,51 |

0,44 |

0,16 |

0,46 |

0,16 |

|

42 - |

0,28 |

0,53 |

0,32 |

0,73 |

0,68 |

0,52 |

0,46 |

0,34 |

0,23 |

0,45 |

0,18 |

|

49 - |

0,03 |

0,28 |

0,54 |

0,63 |

0,63 |

0,5 |

0,54 |

0,42 |

0,23 |

0,42 |

0,20 |

|

56 - |

0,04 |

0,16 |

0,36 |

0,65 |

0,38 |

0,77 |

0,4 |

0,27 |

0,29 |

0,37 |

0,23 |

|

63 - |

1,02 |

0,87 |

0,45 |

0,76 |

0,56 |

0,74 |

0,07 |

0,3 |

0,41 |

0,58 |

0,30 |

|

nilai rata – rata |

0,37 |

0,51 |

0,42 |

0,64 |

0,55 |

0,62 |

0,31 |

0,41 |

0,22 |

0,45 |

0,14 |

|

nilai STD |

0,32 |

0,28 |

0,11 |

0,10 |

0,18 |

0,19 |

0,18 |

0,18 |

0,11 |

0,18 |

0,08 |

Kenaikan kelembaban udara setiap minggunya tercatat diantara 0,61 - 0,21 uap air/kg udara. Aktivitas traspirasi pada alat penyimpanan terjadi pada awal waktu penyimpanan, dimana hari ke- 0 sampai hari ke-7 umbi kentang masih segar segingga proses transpirasi pada rentan waktu ini cukup tinggi, namun setelah disimpan selama 30 hari umbi kentang memasuki masa dormansi dan aktifitas

fisiologis menurut Murtado (2014) dan Mustofa (2019).

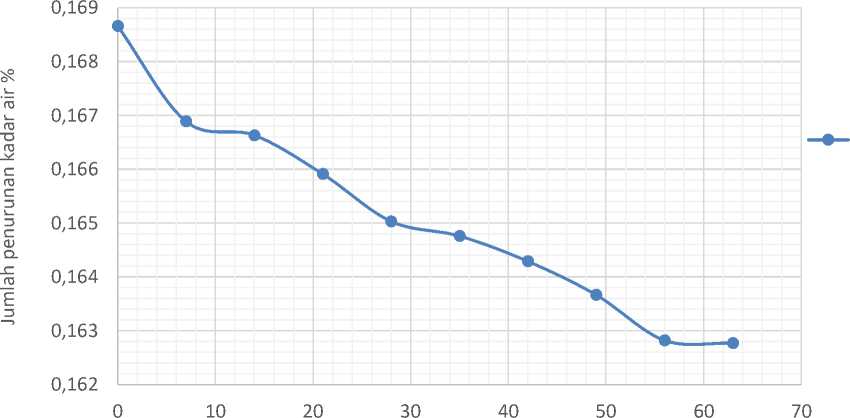

Kadar Air Bahan Umbi Kentang

Kadar air dapat mempengaruhi kualitas dan daya simpan dari suatu bahan pangan (Broto et al., 2017). Tujuan utama dari alat penyimpanan rak sistem para–para adalah meminimalisasi proses respirasi dan transpirasi dari umbi kentang agar tidak

mengalami pembusukan pada proses evaporasi berlangsung (Kusumiyati dan Sutari Wawan, 2017).

akumulasi jumlah penurunan kadar air umbi kentang

Waktu lama penyimpanan/ Hari

Gambar 9. Hubungan kadar air dengan waktu penyimpanan

Kadar air awal umbi kentang sebelum masuk proses penyimpanan adalah 83% dengan akumulasi penurunana rata–rata kadar air secara keseluruan di masing–masing rak para–para mencapai 0,16% (Gambar 9). Nilai rata–rata penurunan kadar air terendah tercatat berada pada lokasi rak-2 sekitar 0,20% kadar air, selanjutnya pada penurunan nilai kadar air tertinggi berada pada lokasi rak- 4 dengan rata–rata penurunan kadar air mencapai 0,53%.

KESIMPULAN

Berdasarkan hasil pengamatan selama 63 hari, kenaikan kelembaban udara pada masing–masing rak yang bervariasi antara, 0,306 – 0,636 uap air/kg udara, dengan penurunan kadar air 0,16%. Aliran udara secara paksa mencapai kecepatan, 0,73 m/det –2,16 m/det. Berdasarkan analisis neraca massa, kelembaban udara relatif sebesar 75,17% – 80,85%, sedangkan pada neraca energi, panas hilang ke lingkungan dengan pendekatan model matematik persamaan empiris QL = Qp - QӨ - QU mampu membuang panas mencapai 798,794 watt/det – 275,0968 watt/det dan mampu menyediakan oksigen yang baik, dengan suhu berkisaran antara 30,49ºC – 30,02ºC.

DAFTAR PUSTAKA

Aghbashlo, M., Kianmehr, M., Arabhosseini, A., & Nazghelichi, T. (2011). Modelling the Carrot Thin-Layer Drying in a Semi-Industrial

Continuous Band Dryer. Journal Czech J. Food Sci, 29(5), 528–538.

Ajala, A. S, Aboiye. A. O, Popoola. J.O, & Adeyanju. J. A. (2012). Drying Characteristics and Mathematical Modelling of Cassava Chips. Journal Chemical and Process Engineering Research, 4(1), 1–9.

Arifin, M., Nugroho, Agung, & Suryanto. Agus. (2014). Kajian Panjang Tunas Dan Bobot Umbi Bibit Terhadap Produksi Tanaman Kentang (Solanum Tuberosum L.) Varietas Granola. Jurnal Produksi Tanaman, 2(3), 221– 229.

Asgar, Ali. (2016). Prosiding Seminar Nasional dan Kongres Perhimpunan Agronomi Indonesia 2016. Prosiding Perhimpunan Agronmi Indonesia, 69–77.

BPS Provinsi Bali. (2020). Produksi Kentang Provinsi Bali. BPS

Broto, W., Setyabudi, D. A., Sunarman, Qanyta, & Jamal, I. B. (2017). Teknologi PenyimPanan Umbi Kentang (Solanum tuberosum l.) Var. GM-05 dengan Rekayasa Pencahayaan untuk Mempertahankan Kesegarannya. Jurnal

Penelitian Pascapanen Pertanian, 14(2), 116– 124.

Kusumiyati, N. Resti, & S. Wawan. (2017). Pengaruh Suhu dan Lama Penyimpanan terhadap Kualitas Kentang Olahan (Solanum tuberosum L.) Kultivar Atlantik. Jurnal Ilmu Pangan dan Hasil Pertanian, 1(2), 1–12.

Mangsur. (2018). Pengaruh Kecepatan Aliran Udara Horisontal Terhadap Laju Perpindahan Massa pada Tray Dryer untuk Pengeringan Bahan Pangan. Skripsi (pp. 1–58). Universitas Negeri Semarang. Semarang.

Mulyono, D., Syah, M. J. A., Sayekti, A. L., & Hilman, Y. (2018). Kelas Benih Kentang (Solanum tuberosum L.) Berdasarkan

Pertumbuhan, Produksi, dan Mutu Produk. Jurnal Hortikultura, 27(2), 209.

https://doi.org/10.21082/jhort.v27n2.2017.p20 9-216

Murtado. A. (2014). Karakteristik Kimia dan Fisikkentang Selama Penyimpanan Dalam Kondisi Gelap. Jurnal Edible III - 1, 1, 28–30.

Mustofa. (2019). Penentuan Sifat Fisik Kentang (Solanum tuberosum L.): Sphericity, Luas Permukaan Volume dan Densitas. Jurnal Teknologi Pertanian Gorontalo (JTPG), 4(2), 46–51.

Ndukwu, M., & Manuwa, S. (2015). Impact of Evaporative Cooling Preservation on The Shelf Life of Fruits and Vegetable in South Western Nigeria. Journal Research in Agricultural Engineering, 61(3), 122–128.

https://doi.org/10.17221/54/2013-RAE

Nuraini, A., Sumadi, yuwariah y, & rulistianti H. (2019). Pengaruh suhu penyimpanan dan konsentrasi sitokinin terhadap pematahan dormansi benih kentang (Solanum tuberosum L.) G2. Jurnal Kultivasi, 18(3), 977–982.

Purnomo, E., Sri, W. A. S., & Haryanti, S. (2017). Pengaruh Cara dan Waktu Penyimpanan terhadap Susut Bobot, Kadar Glukosa dan Kadar Karotenoid Umbi Kentang Konsumsi (Solanum tuberosum L. Var Granola). Buletin Anatomi dan Fisiologi, 2(2), 107-112.

Setiawan, M., Tamrin, & Budianto Lanya. (2014). Uji Kinerja Penjemuran Gabah pada Para-Para Mekanis dengan Tiga Kondisi Lingkungan. Jurnal Teknik Pertanian Lampung, 3(1), 91– 102.

Setiyo, Y., Harsojuwono, B. A., Bagus, I., Gunam, W., Putu, I., & Wirawan, S. (2020). Storage Characteristics of Granola Potato Bulbs for Seedlings After Storage. International Journal of Scientific & Technology Research, 9(03), 5500–5504.

Setiyo, Y., Susrusa, K., Gunawan, Gunadnya, I.B.W, Yulianti, N. L., & Wayan. (2017). Agribisnis Kentang (Atmaja Jiwa, Ed.; Pertama, Vol. 1). Universitas Udayana Press. Denpasar.

Syahrul, S., Mirmanto, M., Ramdon, S., &

Sukmawaty, S. (2017). Pengaruh kecepatan udara dan massa gabah terhadap kecepatan pengeringan gabah menggunakan pengering terfluidisasi. Jurnal Dinamika Teknik Mesin, 7(1), 54–59.

467

Discussion and feedback