Karakteristik Briket Berbahan Baku Kulit Kopi dengan Variasi Suhu dan Lama Waktu Pengarangan yang Berbeda

on

JURNAL BETA (BIOSISTEM DAN TEKNIK PERTANIAN

Program Studi Teknik Pertanian, Fakultas Teknologi Pertanian

Universitas Udayana

http://ojs.unud.ac.id/index.php/beta

Volume 10, Nomor 2, bulan September, 2022

Karakteristik Briket Berbahan Baku Kulit Kopi dengan Variasi Suhu dan Lama Waktu Pengarangan yang Berbeda

Effect of Different Temperature Variations and Carbonization Duration on Characteristics of Coffee Husk Briquette

Luh Gede Gita Gowinda Mulyana Utami, Ni Luh Yulianti*, I Putu Surya Wirawan Program Studi Teknik Pertanian dan Biosistem, Fakultas Teknologi Pertanian, Universitas Udayana, Badung, Bali, Indonesia

*email: yulianti@unud.ac.id

Abstrak

Kulit kopi dapat dimanfaatkan sebagai salah satu sumber energi alternatif yang banyak dijumpai pada sektor pertanian yang merupakan limbah biomassa. Kegiatan meneliti ini mempunyai tujuan dalam memperoleh pengaruh variasi suhu dan lama waktu pengarangan yang berbeda tehadap kualitas briket kulit kopi. Perancangan atas percobaan kegiatan meneliti ini mempergunakan Rancangan Acak Kelompok (RAK) faktorial dengan dua (2) faktor. Faktor pertamanya yakni suhu pengarangan (S) 200°C, 250°C, dan 300°C. Faktor kedua yaitu lama waktu pengarangan (L) 30 menit, 45 menit, dan 60 menit. Kombinasi rancangan percobaan penelitian dengan 2 kali ulangan yang akan diperoleh 18 unit percobaan. Parameter yang diamati pada penelitian meliputi kadar air, kerapatan massa, kuat tekan, kadar abu, volatile matter, karbon terikat, dan laju pembakaran. Pada penelitian ini data yang didapatkan dilakukan kegiatan menganalisis melalui pengujian sidik ragam serta pengujian Duncan jika terdapat perbedaan yang signifikan antar perlakuan. Hasil penelitian menunjukkan bahwa interaksi antara suhu dan waktu pengarangan memberi pengaruhnya yang bersignifikan kepada parameter mutu briket yang diperoleh. Briket dengan suhu pengarangan yang digunakan yaitu 3000C dan lama waktu pengarangan 60 menit (S3L3) sebagai perlakuan yang menciptakan briket berkualitas terbaik. Karakteristik dari briket hasil perlakuan S3L3 ini adalah memiliki kuat tekan sebesar 235.11 kgf/cm2, kerapatan massa sebesar 0.62 g/cm3, kadar air sebesar 1.67%, dan laju pembakaran sebesar 0.012 g/menit.

Kata kunci: briket, kulit kopi, pengarangan, variasi suhu.

Abtract

Coffee husks can be used as an alternative energy source which is often found in the agricultural sector as biomass waste. This research was conducted to determine the effect of different temperature variations and carbonization on the quality of coffee husk briquettes. The experimental design of this study used a factorial Randomized Block Design (RAD) with 2 (two) factors. The first factor is the cooking temperature (S) 200°C, 250°C, and 300°C. The second factor is the length of writing time (L) 30 minutes, 45 minutes, and 60 minutes. The combination of a research experiment design with 2 replications will produce 18 experimental units. Parameters observed in this study include moisture content, mass density, compressive strength, ash content, volatile matter, bound carbon, and combustion rate. In this study, the data obtained were analyzed by variance test and continued with Duncan's test if there were significant differences between treatments. The results showed that the interaction of temperature and cooking time had a significant effect on the quality parameters of the briquettes produced. The briquette treatment with the curing temperature used was 300°C and the curing time of 60 minutes (S3L3) was the treatment that produced the best quality briquettes. The characteristics of S3L3 treatment briquettes are that they have a compressive strength of 235.11 kgf/cm2, a mass density of 0.62 g/cm3, a water content of 1.67%, and a combustion rate of 0.012 g/min.

Keywords: briquette, carbonization, coffee husk, temperature variations

PENDAHULUAN

Biomassa sebagai sumber energi alternatif yang diperoleh melalui sektor perkebunan dan sektor tanaman pangan banyak mendapatkan perhatiannya bagi para peneliti di rentang waktu akhir-akhir ini.

Hal tersebut dikarenakan sumber daya energi fosil yang makin rendah serta perlu diperoleh dengan segera sumber energi alternatif sebagai pengganti energi fosil (Zulkifli dan Raudah, 2016). Sumber energi alternatif oleh biomasa harus diperoleh prioritasnya dikarenakan Indonesia merupakan

negara dengan keagrarisan menciptakan banyak limbah pertanian. Potensinya limbah biomasa di Indonesia diklasifikasikan menjadi dua sektor, yakni perkebunan yang utamanya misalnya cokelat, kopi, tebu, kelapa, kelapa sawit dan karet serta sektor tanaman pangan seperti kedelai, padi, jagung dan kacang-kacangan. Keuntungan yang didapatkan dari penggunaan limbah biomassa yaitu tersedia secara melimpah, murah, serta teknologinya mudah diaplikasikan (Gunawan et al., 2015). Bagian dari limbah biomassa sektor pertanian yang banyak dijumpai adalah kulit kopi, yang mana menurut informasinya BPS Bali (2020) diketahui bahwa data jumlah produksi kopi di bali mencapai 15.302 ton. Selanjutnya diketahui juga bahwa dari kopi yang diolah dengan proses pengeringan didapatkan perbandingan 55% biji kopi dan 45% kulit kopi kering setiap 100 kg kopi kering (Widyotomo, 2013). Berdasarkan hasil pengamatan yang dilakukan secara langsung, saat ini limbah organik kini telah banyak dimanfaatkan sebagai energi terbarukan yang disebut dengan biobriket. Biobriket adalah sampah pertanian biomasa yang diarangkan lalu dibentuk dengan melakukan proses dipres hingga menjadi blok yang padat (Gunawan et al., 2015). Salah satu biobriket adalah kulit kopi yang mampu digunakan manfaatnya untuk sumber energi alternatif.

Nilai kalornya yang tinggi, kadar airnya sedikit, dan kandungannya sulfur yang cukup sedikit dimiliki kulit kopi sehingga dapat menjadi pendukung terbentuknya karakteristik briket yang baik (Gunawan et al., 2015). Selama ini, briket kulit kopi yang dibuat adalah dengan metode arang briket, yaitu suatu metode yang digunakan untuk mendapatkan bahan baku briket melalui proses pengarangan. Metode ini dipilih dikarenakan jenis briket yang dihasilkan dari metode arang briket memiliki kemampuan menyala paling lama dan telah memenuhi standar mutu kadar karbon yang tinggi (Safitri et al., 2011). Namun, hasil penelitiannya Setyawan dan Ulfa (2019) menandakan yakni kadar abu maupun kadar air yang diciptakan melalui metode arang briket ini masih di bawah SNI (Standar Nasional Indonesia). Rendahnya standar yang didapatkan dalam nilai kadar air serta kadar abu dalam perilaku metode pengarangan diasumsikan dikarenakan tahapan karbonasi arangnya yang ada kurang begitu optimal. Selanjutnya terdapat beberapa faktor yang mempengaruhi proses karbonasi yang terjadi pada proses pengarangan, diantaranya adalah pengaruhnya waktu, suhu saat mengarbonisasi, komposisi perekatnya yang yang dipakai. Makin lama waktunya serta makin tinggi suhunya dalam karbonisasi berarti briket arang yang diciptakan makin dikit, makin lama tahapan mengarbonisasi berarti makin kecil kadar air itu, serta meningkatnya

suhu maupun waktu saat karbonisasi bisa menurunkan kadar zat yang ada kemudahan mengalami penguapan dalam keadaan optimal suhu serta waktu saat karbonisasi dalam proses membuat arang dari sekam padi (Satriyani Siahaan et.al., 2013).

Sejauh ini penelitian tentang karakteristik briket berbahan baku kulit kopi dengan variasi suhu dan waktu pengarangan yang berbeda belum banyak dilakukan. Selaras terhadap hal itu, berarti kegiatan meneliti ini dirasakan harus melaksanakan pengkajian mendalam terkait karakteristik briket berbahan baku kulit kopi dengan variasi suhu dan durasi pengarangan yang berbeda terhadap kualitas briket yang dihasilkannya.

METODE

Tempat dan Waktu Penelitian

Kegiatan meneliti diselenggarakan pada Laboratorium Teknik Pascapanen, Laboratorium Analisis Pangan, Laboratorium Pengelolaan Sumber Daya Alam, serta di Laboratorium Rekayasa Proses dan Pengendalian Mutu Gedung Agrokomplek, Kampus Sudirman, Universitas Udayana. Penyelenggaraan penelitiannya dilaksanakan dalam Juni 2021 hingga Agustus 2021.

Bahan dan Alat

Pemanfaatan bahan pada penelitiannya ini yakni kulit kopi yang diperoleh dari petani di Banjar Dinas Kebonjero, Desa Munduktemu, Pupuan, Tabanan, dengan tambahan bahan perekatnya yaitu air serta tepung tapioka. Penggunaan alat pada penelitiannya berikut terdiri dari alat furnace (Merk Barnstead/Thermolyne type 47900), alat Texture Analyzer (merk TA TX plus), wadah plastik, oven (Labo DO 255), kompor listrik (merk Maspion S-301), kompor gas portebel (Krischef), blander (merk Panasonic), timbangan analitik (Model Shimadzu, Jepang), alat kempa (alat press ban), stopwatch, desikator, cawan porselin, cawan aluminium, cetakan briket, kawat kasa, gelas ukuran, adukan, piring panas, gelas ukur, ayakan, gelas kimia, alat tumbuk kayu, penggaris, pisau, alat tulis, buku catatan, dan laptop Asus Vivo Book S14.

Rancangan Percobaan

Rancangan percobaan penelitian ini menggunakan Rancangan Acak Kelompok dengan pola percobaan faktorial 2 faktor perlakuan. S (suhu pengarangan) yang terdiri dari tiga taraf yaitu 200°C (S1), 250°C (S2), dan 300°C (S3) (Hilwatullisan, 2015). Perlakuan L (lama waktu pengarangan) yang terdiri dari tiga taraf yaitu 30 menit (L1), 45 menit (L2), 60 menit (L3).

-

1. S1L1 = Suhu 200°C dan lama waktunya pengarangan 30 menit

-

2. S1L2 = Suhu 200°C dan lama waktunya

pengarangan 45menit

-

3. S1L3 = Suhu 200°C dan lama waktunya

pengarangan 60 menit

-

4. S2L1 = Suhu 250°C dan lama waktunya

pengarangan 30 menit

-

5. S2L2 = Suhu 250°C dan lama waktunya

pengarangan 45 menit

-

6. S2L3 = Suhu 250°C dan lama waktunya

pengarangan 60 menit

-

7. S3L1 = Suhu 300°C dan lama waktunya

pengarangan 30 menit

-

8. S3L2 = Suhu 300°C dan lama waktunya

pengarangan 45 menit

-

9. S3L3 = Suhu 300°C dan lama waktunya

pengarangan 60 menit

Pelaksanaan Penelitian

Penelitian ini dimulai dengan melakukan pengumpulan dan menyiapkan kulit kopi, kulit kopi yang digunakan adalah cangkang kulit kopi dalam kondisi 95,22% bahan kering (Widyotomo, 2013). Setelah kulit kopi untuk masing-masing unit siap maka dilakukan proses pengarangan. Proses pengarangan dimulai dengan menimbang kulit kopi menggunakan timbangan analitik dengan cawan porselin dengan berat bahan 10 gram. Bahan kemudian dimasukkan ke dalam alat furnace (merk Barnstead/Thermolyne type 47900) dan disesuaikan dengan perlakuan yang diteliti yaitu suhu serta waktu pengarangan. Hasil dari proses ini berupa bioarang yang selanjutnya diblender menggunakan blender (merk Panasonic) sampai menjadi serbuk. Setelan bahan baku menjadi serbuk, maka semua bahan diayak untuk menghasilkan butiran arang yang seragam menggunakan ayakan berukuran 40 mesh.

Tahap berikutnya adalah pembuatan perekat tepung tapioka (kanji). Bahan yang digunakan untuk pembuatan perekat yaitu tepung tapioka dan air dengan perbandingan 1 : 1 (Ritzada P et al., 2021) lalu dimulai dengan merebus air dalam panci hingga mendidih dilanjutkan dengan memasukkan tepung tapioka kedalam air mendidih lalu diaduk sampai larutan kental dan halus. Hasil serbuk arang kulit kopi yang sudah ditumbuk di awal akan ditimbang masing-masing dengan berat 85 gram. Selanjutnya, dicampur dengan perekat tapioka (kanji) dan dijadikan adonan. Kemudian adonan tersebut diaduk sampai merata. Untuk masing-masing unit percobaan ditambah perekat sebanyak 15 gram. Bahan dan perekat dengan perbandingan 85 g : 15 g menghasilkan briket yang baik (Ritzada et.al., 2021).

Proses pencetakan dimulai dengan memasukkan adonan ke dalam alat pencetak briket berbentuk silinder dengan volume 18 cm3 dengan jari-jari 1,7 cm dengan tinggi 2 cm (Ritzada P et al., 2021). Briket berbentuk silinder menghasilkan kualitas briket yang lebih baik dibandingkan bentuk lainnya (Ritzada P et al., 2021). Setelah bahan briket dimasukkan ke dalam cetakan proses selanjutnya dilakukan pengempaan menggunakan alat kempa press ban selama 3 menit sampai kondisi briket arang menjadi padat (Ritzada P et al., 2021). Briket dikeluarkan dari cetakan dan diangin-anginkan di udara terbuka selama 24 jam, lalu dilaksanakan pengeringan pada oven bersuhu 105°C di waktu 4 jam (Ritzada P et al., 2021). Selanjutnya briket arang yang dihasilkan akan dianalisis kuat tekan, kerapatan massa, kadar airnya, karbon terikatnya, kadar abunya, laju pembakaran, serta volatile matter.

Parameter yang Diamati

Kadar Air

Kadar air yakni rasio berat air yang dikandung pada briket dan beratnya sesudah dipanaskan (Purwanto dan Sofyan, 2014). Kadar air briket yang baik adalah briket yang kadarnya kurang dari sama dengan 8% Standar Nasional Indonesia No. 01-6235-2000 (2000). Perhitungan kadar air dijelaskan pada rumus:

Kadar Air (%) = b-^ x 100%..........................[1]

b-a

Keterangan:

a = Berat cawan kosong (g)

b = Berat cawan + sampel briket (g)

c = Berat cawan + sampel briket sesudah dilakukan pengovenan sampai berat mencapai konstan (g)

Kerapatan Massa

Kerapatan massa yakni bagiannya parameter yang penting di tahapan pembriketan dengan tujuan guna peningkatan kerapatan massa hingga nilainya kalor dalam briket persatuan vol. jadi menaik. Standar Nasional Indonesia No. 01-6235-2000 (2000)

menyatakan bahwa 0.440 g/cm3 adalah nilai dari kerapatan massa. Kerapatan massa briket bisa dituliskan melalui perumusan:

p = 7....................................................[2]

Keterangan:

p = Kerapatan (g/cm3)

M = Massa (g)

-

V = Volume silinder (cm3)

Kuat Tekan

Kuat tekan yakni pengamatan suatu parameternya guna mengetahui tingkat kekuatan suatu benda padat yang diukur dengan alat ukur universal (Oladeji,

-

2010) . Pengukuran kuat dilakukan menggunakan alat Texture Analyser (merk TA TX plus).

Kadar Abu

Kadar abu yakni sisa yang tidak mengandung kadar karbon yang tersisa setelah proses pembakaran (Rawati Irmaida S, Thamrin, 2017). Kadar abu briket yang baik dapat dilihat dari hasil ujinya yang mencapai kurang lebih sama dengan 8% Standar Nasional Indonesia No. 01-6235-2000 (2000). Besar kadar abunya ini dilakukan perhitungan mempergunakan rumus:

-

1 Λ1 zn∕∖ maSSa Sisa abu (g') m

Kadar Abu (%) = × 100%........[3]

massa keπng briket

Volatile Matter

Nilai volatile matter yang sesuai dengan standar nasional adalah kurang lebih sama dengan 15% Standar Nasional Indonesia No. 01-6235-2000 (2000). Persamaan yang dipakai untuk menentukan nilai volatile matter dinyatakan sebagai berikut:

vm = [α-≤] X 100 %-f (%).....................[4]

Keterangan:

a = Berat sampel dan cawan (g)

b = Berat cawan (g)

c = Berat sampel = (a – b) (g) d = Berat cawan dan residu (g) f = Moisture dalam analisis sampel (%)

Karbon Terikat

Karbon terikat yakni hasilnya atas reaksi selulosa dan selulosa yang menghasilkan kadar karbon ketika proses membakar (Budiawan et al., 2014). Nilainya atas karbon terikat yang diharapkan pada penelitian ini sesuai dengan SNI adalah kurang lebih sama dengan 77% Standar Nasional Indonesia No. 016235-2000 (2000) Persamaan yang dipakai untuk menentukan nilai karbon terikat sebagai berikut:

Karbon Terikat (%) = 100% - (b – c)……………..[5]

Keterangan:

b = Berat cawan + sampel briket (g)

c = Berat cawan + sampel briket sesudah dilakukan pengovenan sampai berat mencapai konstan (g)

Laju Pembakaran

Laju pembakaran merupakan tahapan dalam menguji briket melalui pembakarannya guna memahami selama apa nyala bahan baharnya, lalu melakukan penimbangan berat briket yang dibakar. Lama waktu penyalaannya dilakukan perhitungan

mempergunakan stopwatch serta berat briket dilakukan penimbangannya mempergunakan timbangan digital (Almu, et. al., 2014). Persamaan

yang dipakai guna memahami laju pembakaran yakni:

Massa briket terbakar = massa briket awal – massa briket sisa (g)……………………………………..[6]

, . „ , , massa briket terbakar r„,

Laiu Pembakaran = ---------—..........[7]

Waktugembakaran

Analisis Data

Semua perlakuan atau tindakan dilakukan pengulangan sejumlah dua kali, maka memperoleh 18 data pengamatannya. Data yang didapatkan itu dilakukan analisisnya menggunakan sidik ragam serta jika ada pengaruhnya yang bersignifikan, berarti lanjut kepada pengujian Duncan untuk rerata perlakuannya. Tindakan paling baik ditentukan dari perlakuan atau tindakan yang menciptakan nilai hampir dekat dengan standar SNI.

HASIL DAN PEMBAHASAN

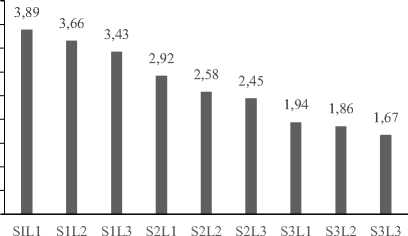

Kadar Air

Mengacu pada hasil menganalisis keragaman memperlihatkan yakni komunikasi diantara perlakuan suhu (S) serta lamanya waktu pengarangan (L) membawa pengaruh bersignifikan kepada parameter kadar air briket kulit kopi. Rerata nilai kadar air briket kulit kopinya bisa diamati dalam Gambar 1 dan Tabel 1.

4,50

4,00

3,50

3,00

2,50

2,00

1,50

1,00

0,50

0,00

Perlakuan

Gambar 1. Perlakuan hasil analisis uji kadar air (% bb)

|

Tabel 1. Nilai Kadar Air (% bb) briket kulit kopi | |||

|

Perlakuan Suhu (S) |

Perlakuan Waktu Pengarangan (L) | ||

|

L1 (30 menit) |

L2 (45 menit) |

L3 (60 menit) | |

|

S1 (2000C) |

3.88i |

3.65h |

3.42g |

|

S2 (2500C) |

2.91f |

2.58e |

2.44d |

|

S3 (3000C) |

1.94c |

1.85b |

1.67a |

Keterangan: Huruf yang serupa di belakang nilai

rerata menandakan nilai perbedaannya yang tidak bersignifikan (P>0,05)

Mengacu kepada data yang ditunjukan dalam Gambar 1 dan Tabel 1 dipahami yakni nilainya kadar air paling rendah didapatkan dalam perlakuan suhu pengarangan 300°C serta lamanya waktu pengarangan 60 menit (S3L3) yaitu sebesar 1.67% yang selajutnya mengacu pada hasilnya dari pengujian lanjut dipahami yakni, perlakuan itu memberi pengaruh berbeda signifikan terhadap perlakuan yang lain. Nilai kadar air tertinggi diperoleh pada perlakuan suhu pengarangan 200°C dan lama waktu pengarangan 30 menit (S1L1) sebesar 3.88% juga memiliki pengaruh yang berbeda nyata terhadap perlakuan lainya. Selanjutnya mengacu pada data yang ditunjukan dalam Gambar 1 dan Tabel 1 diketahui bahwa kecendrungan nilai kadar air menurun dengan peningkatan suhunya serta waktu dalam pengarangan yang digunakan.

Nilai kadar air yang dihasikan dari penelitian ini memiliki nilainya paling rendah dalam perlakuan temperatur pengarangan 300°C serta lamanya waktu pengarangan 60 menit namun mengalami peningkatan pada suhu pengarangan 250°C dengan suhu yang sama yaitu sebesar 2.44% hal itu karena, makin besar suhunya dalam pengarangan yang digunakan berarti jumlah air yang hilang dari dalam bahannya menuju lingkungan juga akan semakin besar. Menurut Hilwatullisan (2015), makin tinggi suhunya saat karbonisasi berarti kandungan airnya bisa makin berkurang. Hal itu dikarenakan air bebas yang dikandung pada bahan bakunya ini bisa makin banyak yang mengalami penguapan maka kandungan airnya dalam briket bisa makin menurun.

Kadar air briket berbahan dasar kulit kopi yang dihasilkan berkisar antara 1,67-3,88%. Nilai kadar air ini menandakan bahwa beberapa briket kulit kopi terpenuhi sebagai bahan bakarnya dikarenakan jika dilakukan perbandingan terhadap syarat kualitas kadar air briket bagi bahan bakar selaras terhadap Standar Nasional Indonesia No. 01-6235-2000 (2000) yakni kadar airnya maksimum 8%.

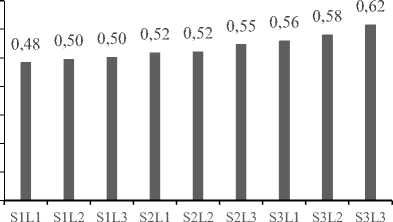

Kerapatan Massa

Mengacu pada hasil menganalisis keragaman memperlihatkan yakni interaksinya diantara perlakuan suhu (S) serta lamanya waktu pengarangan (L) berpengaruh signifikan kepada parameter kerapatan massa briket kulit kopi. Rata-rata nilai kerapatan massa briket kulit kopi bisa diamati melalui Gambar 2 dan Tabel 2.

Mengacu kepada data yang ditunjukan dalam Gambar 2 dan Tabel 2 dipahami yakni nilai kerapatan massa yang didapatkan kisaran 0,48-0,62 g/cm3. Nilai kerapatannya massa tertinggi didapatkan dalam perilaku suhu pengarangan 300oC dan lama

waktu pengarangan 60 menit (S3L3) yakni besarnya 0,62 g/cm3 sementara perlakuan yang mempunyai nilai kerapatan massa terendah yakni sejumlah 0,48 g/cm3 yang didapatkan pada perlakuan suhu pengarangan 2000C dan lama waktu pengarangan 30 menit (S1L1).

0,70

1 0,60

^ 0,50 ∞ 0,40

Gj

S 0,30 § 0,20

⅛ 0,10 Gj

Λ 0,00

Perlakuan

Gambar 2. Perlakuan hasil analisis uji kerapatan massa (g/cm3)

Tabel 2. Nilai kerapatan massa (g/cm3) brilet kulit kopi

Perlakuan Waktu Pengarangan

|

Perlakuan Suhu (S) |

(L) | ||

|

L1 (30 menit) |

L2 (45 menit) |

L3 (60 menit) | |

|

S1 (2000C) |

0.48f |

0.50e |

0.52d |

|

S2 (2500C) |

0.53cd |

0.54c |

0.61a |

|

S3 (3000C) |

0.58b |

0.59b |

0.62a |

Keterangan: Huruf yang serupa di belakang nilainya rerata menandakan nilai perbedaannya yang tidak bersignifikan (P>0,05)

Perlakuan S3L3 merupakan perlakuan yang menghasilkan nilai kerapatan massa tertingginya yakni sejumlah 0.62 g/cm3 serta didasarkan atas hasil pengujian mendalam dipahami yakni, perlakuannya ini memberi pengaruh yang tidak berbeda signifikan terhadap perlakuannya S2L2 tapi berbeda signifikan terhadap perlakuan yang lain. Nilainya dari kerapatan massa yang paling rendah didapatkan melalui perlakuannya S1L1 pun mempunyai pengaruh berbeda signifikan terhadap perlakuan yang lain. Selanjutnya, berdasarkan data pada Gambar 2 dan Tabel 2 juga diketahui yakni makin tinggi suhunya serta makin lama waktunya pengarangan nilai kerapatan massa-nya makin besar. Hal itu karena makin besar suhunya serta makin lama waktunya dalam pengarangan mengakibatkan total air yang hilang dari bahan baku semakin tinggi sehingga ketika bahan baku di kempa menjadi briket, jumlah pori yang terdapat dalam briket sangat kecil sehingga briket memiliki komposisi yang lebih padat. Hal ini sejalan dengan nilai rerata kadar airnya dari setiap perlakuan dimana semakin tinggi suhu dan lama

waktu pengarangan maka kadar air menjadi semakin rendah dan kerapatan masa menjadi lebih tinggi.

Menurut Purwanto dan Sofyan (2014) kadar air pada briket dipengaruhi oleh waktu pengarangan. Bahan baku briket yang memiliki kerapatan serta berat jenisnya rendah bisa ada kemudahan penyerapan udara dari sekeliling maka mengakibatkan besarnya kadar air briket. Nilai kerapatan massa pada penelitian ini memiliki nilai tertinggi pada perlakuan suhu pengarangan 300°C dan lama waktu pengarangan 60 menit namun mengalami penurunan pada waktu pengarangan 45 menit hal itu dikarenakan terdapat kecenderungannya makin besar suhu serta lamanya waktu pengarangan, maka kerapatan massa briket berbahan dasar kulit kopi akan semakin besar. Sehingga makin rendah nilai kadar airnya berarti makin bagus karakteristik briket kulit kopi yang dihasilkan (Lucky et al., 2014). Pada penelitian ini, nilai kerapatan massa tertinggi diperoleh dari perlakuan suhu 300°C dengan lama waktu pengarangan 60 menit yaitu sebesar 0.62 g/cm3 sedangkan standar nilai kerapatan massa menurut Briket Arang. Standar Nasional Indonesia (2000) adalah sebesar minimal 0.440 g/cm3 yang menandakan bahwa nilai kerapatan massa briket berbahan baku kulit kopi yang diciptakan telah terpenuhi Standar Nasional Indonesia No. 01-62352000 (2000).

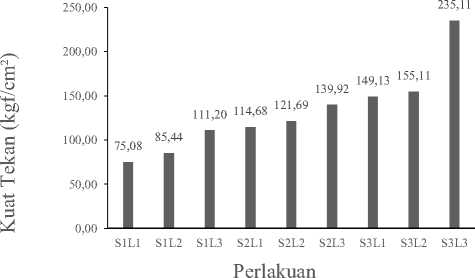

Kuat Tekan

Mengacu pada hasil menganalisis keragaman memperlihatkan yakni interaksinya diantara perlakuan suhu (S) serta lamanya waktu pengarangan (L) membawa pengaruh bersignifikan kepada parameter kuat tekan briket kulit kopi. Rerata nilai kuat tekan briket kulit kopi bisa diamati dalam Gambar 3 dan Tabel 3.

Gambar 3. Perlakuan hasil analisis uji kuat tekan (kgf/cm2)

Mengacu kepada informasi pada ditampilkan pada Gambar 3 dan Tabel 3 dapat dipahami yakni nilai kuat tekan briket kulit kopi yang dihasilkan berkisar

antara 75,08-235,11 kgf/cm2. Nilai kuat tekan tertinggi diperoleh pada perlakuan suhu pengarangan 3000C dan lama waktu pengarangan 60 menit (S3L3) yaitu sebesar 235,11 kgf/cm2 dan mengacu pada hasil pengujian lanjut dipahami yakni, perlakuannya ini memberi pengaruh yang tidak sreupa dan signifikan terhadap perlakuan lainnya. Sedangkan perlakuan yang mempunyai nilai kuat tekan terendah yaitu sebesar 75,08 kgf/cm2 diperoleh pada perlakuan suhu pengarangan 2000C dan lama waktu pengarangan 30 menit (S1L1) menunjukkan hasil uji lanjut yang tidak membawa pengaruh yang bersignifikan kepada perlakuan S1L2 namun membawa pengaruh bersignifikan kepada perlakuan yang lain.

|

Tabel 3. Nilai kuat tekan (kgf/cm2) briket kulit kopi | |||

|

Perlakuan |

Perlakuan Waktu Pengarangan (L) | ||

|

L1 (30 |

L2 (45 |

L3 (60 | |

|

Suhu (S) | |||

|

menit) |

menit) |

menit) | |

|

S1 (2000C) |

75.08e |

85.43e |

111.19d |

|

S2 (2500C) |

114.68cd |

121.69cd |

139.91bc |

|

S3 (3000C) |

149.12b |

155.10b |

235.11a |

|

Keterangan: |

Huruf yang serupa di belakang nilai rerata menandakan nilainya perbedaan yang tidak signifikan (P>0,05) | ||

Mengacu pada data yang ditunjukan dalam Gambar 3 dan Tabel 3 dipahami yakni kecendrungan nilai kuat tekan meningkat sejalan dengan peningkatan suhu dan waktu pengarangan yang digunakan. Berdasarkan Putri dan Andasuryani (2017) pengujian kuat tekan dilaksanakan guna memahami kekuatannya briket pada penahanan beban yang bertekanan tertentu. Tingkatan kekuatannya itu dipahami saat briket tidak bisa melalukan penahanan bebannya lag. Kekuatan tekan briket bisa memberi antisipasi dalam pencegahan kerusakan saat dalam pengiriman maupun penyimpanannya.

Nilai kuat tekan yang dihasilkan dari penelitian ini memiliki nilai tertinggi dalam perlakuan temperatur 300°C serta lamanya waktu pengarangan 60 menit namun mengalami penurunan pada waktu pengarangan 45 menit dengan suhu yang sama yaitu sebesar 155.10 kgf/cm2, hal ini dapat terjadi karena ada kecenderungan semakin tinggi suhu dan lama waktu pengarangan, maka kuat tekan briket berbahan dasar kulit kopi akan semakin besar. Purwanto dan Sofyan (2014) mengatakan bahwa semakin tinggi suhu pengarangan, maka makin tinggi kekuatan. Menurut Fitri (2017) makin besar nilai kuat tekan briket arangnya bermakna daya tahan briketnya kepada pecah makin bagus. Hal ini sejalan dengan nilai rerata kerapatan massa dari setiap perlakuan makin tinggi suhunya serta lamanya waktu pengarangan berarti makin tinggi nilai kuat tekan pada briket. Hal ini dikarenakan homogenitas pada

briket lebih serentak. Kekompakan atau keserentakan bahan pada briket bisa memberi pengaruh kekuatannya briket serta tidak ada kemudahan untuk rapuh kepada gesekan (Qistina et al., 2016). Mengacu kepada Standar Nasional Indonesia No. 01-62352000 (2000) briket mempunyai nilai kuat tekan minimal 65 kgf/cm2. Dari penelitian ini kisaran nilai kuat tekan pada briket berbahan baku kulit kopi adalah 75,08-235,11 kgf/cm2 ini menandakan beberapa briket dengan variasi suhu dan waktu pengarangan sudah memenuhi standar nilai kuat tekan briket.

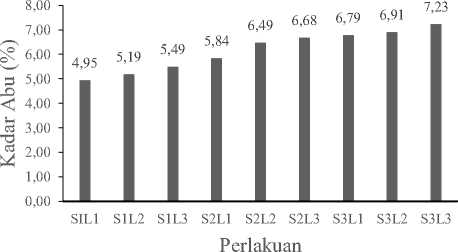

Kadar Abu

Mengacu kepada hasil menganalisis keragaman memperlihatkan yakni komunikasi diantara perlakuan suhu (S) serta lamanya waktu pengarangan (L) berpengaruh signifikan terhadap parameter kadar abu briket kulit kopi. Rerata nilai kadar abu briket kulit kopinya ini bisa diamati dalam Gambar 4 dan Tabel 4.

Gambar 4. Perlakuan hasil analisis uji kadar abu (%)

Tabel 4. Nilai kadar abu (%) briket kulit kopi

Perlakuan Waktu Pengarangan

|

Perlakuan Suhu (S) |

(L) | ||

|

L1 (30 menit) |

L2 (45 menit) |

L3 (60 menit) | |

|

S1 (2000C) |

4.94a |

5.18b |

5.48c |

|

S2 (2500C) |

5.84d |

6.48e |

6.67f |

|

S3 (3000C) |

6.78g |

6.91h |

7.22i |

Keterangan: Huruf yang serupa di belakang nilai

rerata menandakan nilainya perbedaan yang tidak bersignifikan (P>0,05)

Mengacu kepada penampilan data dalam Gambar 4 dan Tabel 4 dipahami yakni nilainya dari kadar abu paling tinggi didapatkan dalam perlakuan temperatur pengarangannya 300°C dan lamanya waktu pengarangan 60 menit (S3L3) yaitu sebesar 7.22% sementara nilainya kadar abu paling rendah didapatkan dalam perlakuan suhu pengarangan 200°C dan lama waktu pengarangan 30 menit (S1L1)

yaitu sebesar 4.94%. Menurut Fitri (2017) kandungan abu yang tinggi membawa pengaruhnya kurang bagus kepada nilai kalor yang diciptakan, makin kecil kadar abunya makin baik kualitasnya briket yang diciptakan. Perlakuan S3L3 merupakan perlakuan yang menghasilkan nilai kadar abu tertinggi yaitu sebesar 7.22% dan berdasarkan uji lanjut diketahui bahwa, perlakuannya ini memberi pengaruhnya yang tidak sama dan signifikan terhadap perakuan yang lain sedangkan nilai kadar abu terendah yang diperoleh pada perlakuan S1L1 juga mempunyai pengaruhnya yang tidak sama dan signifikan terhadap perlakuan yang lain. Kemudian, didasarkan atas data yang ditunjukan dalam Tabel 4 dipahami yakni kecendrungan nilai kada abu meningkat sejalan dengan peningkatan suhu dan waktu pengarangan yang digunakan.

Nilai kadar abunya yang diperoleh dalam kegiatan meneliti ini memiliki nilai paling rendahnya dalam perlakuan temperatur pengarangan 200°C serta lamanya waktu pengarangan 30 menit namun mengalami peningkatan dalam waktu 45 menit bersuhu serupa yakni sejumlah 5.18%, hal ini menunjukkan ada kecenderungan yakni makin besar suhunya serta lamanya waktu pengarangan, maka kadar abu briket berbahan dasar kulit kopi akan semakin besar. Menurut Hilwatullisan (2015) makin besar suhunya karbonisasi berarti makin besar juga kadar abunya. Hal ini disebabkan karena semakin tinggi suhu karbonisasi yang digunakan berarti banyak bahan yang didekomposisikan jadi abu. Mengacu kepada Standar Nasional Indonesia No. 016235-2000 (2000), briket memiliki kadar abu maksimal 8%. Kadar abunya yang didapatkan pada kegiatan meneliti ini kisaran 4,94-7,22% yang menandakan beberapa briket kulit kopi sudah terpenuhi syarat kadar abu briket bagi bahan bakarnya.

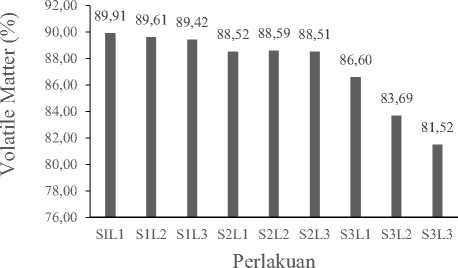

Volatile Matter

Mengacu kepada hasil menganalisis keragaman menunjukan yakni interaksi diantara perlakuan suhu (S) serta lamanya waktu pengarangan (L) berpengaruh signifikan kepada parameter volatile matter briket kulit kopi. Rata-rata nilai volatile matter briket kulit kopi bisa diamati melalui Gambar 5 dan Tabel 5.

Mengacu kepada data yang diperoleh dalam Gambar 5 dan Tabel 5 dipahami yakni nilainya volatile matter paling rendah didapatkan dalam perlakuan suhu pengarangan 300°C serta lamanya waktu pengarangan 60 menit (S3L3) yaitu sebesar 81.51% sedangkan nilai volatile matter paling tinggi didapatkan dalam perlakuan suhu pengarangannya 200°C serta lamanya waktu pengarangan 30 menit

(S1L1) yaitu sebesar 89.91%. Dalam kegiatan meneliti yang sudah dilaksanakan, didapatkan hasilnya yakni terdapat kecenderungan makin besar suhu pengarangan serta lamanya waktu pengarangan yang dipakai berarti makin kecil kadar volatile matter yang diciptakan.

Gambar 5. Perlakuan hasil analisis uji volatile matter (%)

Tabel 5. Nilai volatile matter (%) briket kulit kopi

Perlakuan Waktu Pengarangan

|

Perlakuan Suhu (S) |

(L) | ||

|

L1 (30 menit) |

L2 (45 menit) |

L3 (60 menit) | |

|

S1 (2000C) |

89.91a |

89.61a |

89.41a |

|

S2 (2500C) |

88.52b |

88.59b |

88.51b |

|

S3 (3000C) |

86.60c |

83.69d |

81.51e |

Keterangan: Huruf yang sama dibelakang nilai rata-

rata menunjukkan nila perbedaan yang tidak nyata (P>0,05)

Nilainya volatile matter paling rendah didapatkan dalam perlakuan S3L3 serta sudah dilakukan pengujian lanjutan, perlakuannya ini mempunyai pengaruh yang tidak sama serta bersignifikan terhadap perlakuan yang lain. Sementara nilainya paling tinggi didapatkan dalam perlakuan S1L1 memberi pengaruhnya yang tidak berbeda nyata terhadap perlakuan yang lain. Kemudian, didasarkan atas data Gambar 5 dan Tabel 5 dapat diamati bahwa penurunan nilai volatile matter memiliki kecendrungan dengan peningkatan suhu dan waktu pengarangan yang digunakan. Hal ini serupa terhadap ungkapan Triono (2006) yang menyebutkan yakni rendah atau tingginya kadar zat menguap dalam briket arang diasumsikan karena kesempurnaan tahapan mengarbonisasi serta pula diberi pengaruh dari waktu maupun suhunya dalam tahapan pengarangan. Makin tinggi suhunya serta lamanya waktu pengarangan berarti makin banyak zat yang ada penguapan yang dibuang, maka ketika uji kadar zat menguapnya bisa didapatkan kadar zat

penguapan yang kecil. Kadar volatile matter dalam penelitian ini berkisar antara 81,51-89,91%. Kadar volatile matter yang diciptakan dari kegiatan meneliti ini menandakan bahwa nilai volatile matter belum terpenuhi standarisasi yang sudah ditentukan dari Standar Nasional Indonesia No. 01-6235-2000 (2000), dimana kadar volatile matter maksimalnya yang diperbolehkan dipunyai briket yakni 15%.

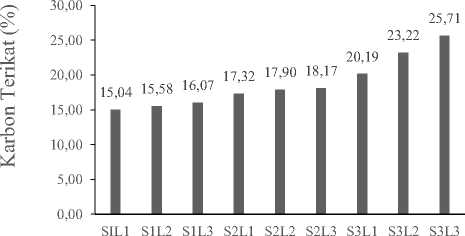

Karbon Terikat

Mengacu kepada hasil menganalisis keragamannya menunjukan yakni interaksi diantara perlakuan suhu (S) serta lamanya waktu pengarangan (L) berpengaruh signifikan terhadap parameter karbon terikat briket kulit kopi. Rata-rata nilai karbon terikat briket kulit kopi bisa diamati dalam Gambar 6 dan Tabel 6.

Perlakuan

Gambar 6. Perlakuan hasil analisis uji karbon terikat (%)

Tabel 6. Nilai karbon terikat (%) briket kulit kopi

Perlakuan Waktu Pengarangan

|

Perlakuan Suhu (S) |

(L) | ||

|

L1 (30 menit) |

L2 (45 menit) |

L3 (60 menit) | |

|

S1 (2000C) |

15.03a |

15.57ab |

16.07b |

|

S2 (2500C) |

17.32c |

17.89cd |

18.16d |

|

S3 (3000C) |

20.18e |

23.21f |

25.71g |

Keterangan: Huruf yang sama dibelakang nilai rata-rata menunjukkan nila perbedaan yang tidak nyata (P>0,05)

Mengacu pada data yang ditunjukan dalam Gambar 6 dan Tabel 6 dipahami yakni nilai karbon terikat paling tingginya didapatkan dalam perlakuan suhu pengarangan 300°C serta lamanya waktu pengarangan 60 menit (S3L3) yaitu sebesar 25.71% sedangkan nilai karbon terikat paling rendah didapatkan dalam perlakuan suhu pengarangannya 200°C serta waktu pengarangan 30 menit (S1L1) yaitu sebesar 15.03%. makin besar karbon terkiatnya

berarti kualitasnya briket arang makin bagus (Muhammad et al., 2018).

Perlakuan S3L3 merupakan perlakuan yang menghasilkan nilai karbon terikat paling tinggi yaitu sebesar 25.71% dan mengacu kepada hasil pengujian lanjutan dipahami yakni perlakuannya ini memberi pengaruh yang tidak sama serta bersignifikan terhadap perlakuan yang lain serta nilainya karbon terikat paling rendah didapatkan dalam perlakuan S1L1 pun mempunyai pengaruhnya yang tidak sama serta bersignifikan terhadap perlakuan yang lain. Selanjutnya berdasakan data yang ditampilkan pada Gambar 6 dan Tabel 6 diketahui bahwa kecendrungan nilai karbon terikat meningkat sejalan dengan peningkatan suhu dan lama waktu pengarangan yang digunakan. Menurut Kahariayadi et.al., (2015) adanya karbon terikat pada arang briket diberi pengaruh dari nilainya kadar abu serta kadar zat terbangnya. Kadar bisa mempunyai nilai tinggi jika kadar abunya serta kadar zat terbang arang briketnya itu kecil. Karbon terikat membawa pengaruh kepada nilai kalor bakarnya arang briket. Nilai kalor arang briket bisa besar jika nilai karbonya yagn terikat pun tinggi. Makin besar kadar karbonnnya yang terikat dalam arang kayu berarti menunjukan arang itu yaitu arang yang bagus. Kegiatan meneliti ini menandakan kadar karbon terikat berkisar 15,57-25,71%. Nilai karbon tertinggi diperoleh pada perlakuan suhu pengarangan 300°C dan lama waktu pengarangan 60 menit (S3L3) yaitu sebesar 25.71% ini menandakan bahwa nilai karbon terikat yang diperoleh belum terpenuhi standarisasi mutu yang ditentukan dari Standar Nasional Indonesia No. 01-6235-2000 (2000) yaitu kadar karbon briket minimal 77%.

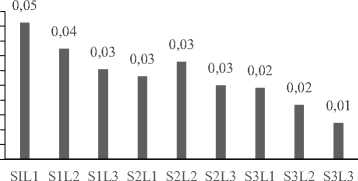

Laju Pembakaran

Mengacu kepada hasil menganalisis keragaman memperlihatkan yakni interaksi diantara perlakuan suhu (S) serta lamanya waktu pengarangan (L) berpengaruh signifikan terhadap parameter laju pembakaran briket kulit kopi. Rata-rata nilai laju pembakaran briket kulit kopi dapat dilihat pada Gambar 7 dan Tabel 7.

0,05

0,05

0,04 0,04 0,03

0,03

0,02

0,02

0,01

0,01

0,00

Perlakuan

Gambar 7. Perlakuan hasil analisis uji laju pembakaran (g/menit)

|

Tabel 7. Nilai laju pembakaran (g/menit) briket kulit kopi | |||

|

Perlakuan |

Perlakuan Waktu Pengarangan (L) | ||

|

L1 (30 |

L2 (45 |

L3 (60 | |

|

Suhu (S) | |||

|

menit) |

menit) |

menit) | |

|

S1 (2000C) |

0.046a |

0.037b |

0.030de |

|

S2 (2500C) |

0.028cde |

0.33bc |

0.025de |

|

S3 (3000C) |

0.024e |

0.018f |

0.012g |

|

Keterangan: Huruf yang |

sama dibelakang nilai rata- | ||

|

rata menunjukkan nila perbedaan yang | |||

|

tidak nyata (P>0,05) | |||

Mengacu kepada data dalam Gambar 7 dan Tabel 7 diatas nilai laju pembakaran tertinggi diperoleh pada perlakuan suhu pengarangan 200°C dan lama waktu pengarangan 30 menit (S1L1) yaitu sebesar 0.048 g/menit kemudian nilai laju pembakaran paling rendah didapatkan oleh perlakuan suhu pengarangan 300°C dan lama waktu pengarangan 60 menit (S3L3) yaitu sebesar 0.012 g/menit. Setelah dilakukan uji lanjut pada kedua perlakuannya itu, kedua itu mempunyai pengaruhnya yang tidak sama serta bersignifikan kepada perlakuan yang lain.

Berdasarkan penelitian yang sudah dilaksanakan bisa dipahami yakni terdapat kecenderungannya makin besar suhu pengarangannya serta lama waktunya yang dipakai berarti makin kecil pengurangan masa briket atau laju pembakaran yang dihasilkan. Selanjutnya, berdasarkan data pada Tabel 7 dapat diamati bahwa penurunan nilai laju pembakaran memiliki kecenderungan dengan peningkatan suhu dan waktu pengarangan yang digunakan. Menurut Almu et al., (2014) kenaikan temperatur dan lama waktu pembakaran menyebabkan semakin pendeknya waktu pembakaran. Sehingga menyebabkan laju pembakaran ada peningkata. Uji laju pembakaran dilaksanakan dalam memahami keefektivitasan dari bahan bakarnya. Hal ini guna memahami seberapa jauh kelayakannya dari bahan bakar yang dilakukan pengujian maka pada implementasinya nanti bisa dipergunakan.

Nilai laju pembakaran sejalan dengan nilai rerata kadar air setiap perlakuan. Makin besar suhu serta lama waktunya pengarangan maka nilai kadar air semakin rendah serta nilai laju pembakaran semakin rendah. Halnya ini dikarenakan rendahnya nilai kadar air membantu proses pengeringan briket menjadi lebih baik sehingga waktu pembakaran akan semakin lama. Halnya itu selaras terhadap penelitiannnya (Lucky et al., 2014) yang menyebutkan yakni makin rendah kadar airnya berarti daya pembakarannya makin besar serta kebalikannya makin besar kadar airnya berarti daya pembakarannya bisa makin kecil. Nilainya dari laju pembakaran sejalan dengan nilai rerata kerapatan massa setiap perlakuan. Makin besar

suhunya serta lamanya waktu pengarangan berarti nilai kerapatan massa semakin tinggi serta nilai laju pembakaran semakin rendah. Hal ini disebabkan oleh massa briket yang semakin rapat maka proses laju pembakaran briket pun membutuhkan waktu yang lama. Menurut Setyawan dan Ulfa (2019) makin rapat massa briketnya berarti massa briketnya bisa makin tinggi serta memerlukan waktunya yang lama agar habis di tahapan membakar, dan laju pembakaran juga bisa lebih lama. Dalam penelitian ini yang menunjukkan nilai laju pembakaran terbaik diperoleh dari perlakuan S3L3 yaitu sebesar 0.012 g/menit seperti yang dinyatakan Pambudi et.al (2018) yaitu makin besar laju dalam membakar berarti makin memberi percepatan agar biobriket habis terbakar. Kebalikannya, jika nilai laju pembakarannya makin kecil berarti bisa membuat lamban biobriket habis terbakar.

KESIMPULAN

Berdasarkan kegiatan meneliti yang sudah dilaksanakan, berarti berkesimpulan yakni hasil penelitiannya menandakan yaitu komunikasi diantara suhu maupun waktu untuk mengarangkan memberi pengaruhnya yang bersignifikan kepada parameter mutu briket yang dihasilkan. Serta perlakuan briket dengan suhu pengarangan yang digunakan yaitu 3000C dan lama waktu pengarangan 60 menit (S3L3) sebagai perlakuan yang menciptakan briket berkualitas terbaik. Karakteristik dari briket hasil perlakuan S3L3 ini adalah memiliki kuat tekan sebesar 235.11 kgf/cm2, kerapatan massa sebesar 0.62 g/cm3, kadar air sebesar 1.67%, dan laju pembakaran sebesar 0.012 g/menit.

DAFTAR PUSTAKA

Almu, M. A., Syahrul, S., & Padang, Y. A. 2014. Analisa Nilai Kalor Dan Laju Pembakaran Pada Briket Campuran Biji Nyamplung (Calophyllm Inophyllum) Dan Abu Sekam Padi. Dinamika Teknik Mesin, 4(2), 117–122.

Briket Arang Kayu. Standar Nasional Indonesia No. 01-6235-2000, (2000).

Budiawan, L., Susilo, B., Hendrawan, & Yusuf. 2014. Pembuatan dan Karakterisasi Briket Bioarang dengan Variasi Komposisi Kulit Kopi. Jurnal Bioproses Komoditas Tropis, 2(2), 152–160.

Fitri, N. 2017. Pembuatan Briket dari Campuran Kulit Kopi (Coffea Arabica) dan Serbuk Gergaji dengan Menggunakan Getah Pinus

(Pinus Merkusii) sebagai Perekat. 1–65.

Gunawan, B., Teknik, F., Studi, P., Elektro, T., Kudus, U. M., Slamet, S., Teknik, F., Studi, P., Mesin, T., & Kudus, U. M. 2015. Pembuatan Biobriket Dari Limbah Bottom Ash P L T U dengan Biomassa Cangkang Kopi. Jurnal Simetris, 6(2), 289–294.

Hilwatullisan. 2015. Pemanfaatan Limbah Kulit Kopi dan Serbuk Menjadi Briket Sebagai Sumber Energi Alternatif. 6, 1–5.

Kahariayadi, A., Setyawati, D., Nurhaida, Diba, F., & Roslinda, E. 2015. Kualitas Arang Briket Berdasarkan Persentase Arang Batang Kelapa Sawit (Elaeis Guineensis Jacq) dan Arang Kayu Laban (Vitex Pubescens Vahl). Hutan Lestari, 3(4), 561–568.

Lucky, B., Bambang, S., & Yusuf, H. 2014.

Preparation and characterization of bio charcoal briquettes from sawdust and coffee shell with variation of composition coffee shell. JurnalBioprosesKomoditasTropis, 2(2), 152–

160.

Muhammad, D. R. A., Parnanto, N. H. R., & Widadie, F. 2018. Kajian Peningkatan Mutu Briket Arang Tempurung Kelapa Dengan Alat Pengering Tipe Rak Berbahan Bakar Biomassa. Jurnal Teknologi Hasil Pertanian, 6(1).

Oladeji, J. 2010. Fuel Characterization of Briquettes Produced from Corncob and Rice Husk Resides. Pacific Journal of Science and Technology, 11(1), 101–106.

Pambudi, F. K., Nuriana, W., & Hantarum. 2018. Pengaruh Tekanan Terhadap Kerapatan, Kadar Air dan Laju Pembakaran pada Biobriket Limbah Kayu Sengon. Seminar Nasional Sains Dan Teknologi Terapan, VI, 547–554.

Purwanto, J., & Sofyan, S. 2014. Pengaruh Suhu dan Waktu Pengarangan Terhadap Kualitas Briket Arang dari Limbah Tempurung Kelapa Sawit. Jurnal Litbang Industri, 4(1), 29.

Qistina, I., Sukandar, D., & Trilaksono, T. 2016. Kajian Kualitas Briket Biomassa dari Sekam Padi dan Tempurung Kelapa. Jurnal Kimia Valensi, 2(2), 136–142.

Rawati Irmaida S, Thamrin, S. N. 2017. Pembuatan Briket Arang Daun Kelapa Sawit (Elaeis guineensis Jacq) dengan Perekat Pati Sagu (Metroxylon sago Rott). Program Stusi Teknologi Hasil Pertanian, Jurusan Teknologi

Pertanian, Fakultas Pertanian Universitas Riau, 4(1), 4–9.

Ritzada P, D., Yulianti, N. L., & Gunadnya, I. B. P. 2021. Karakteristik Briket Biomassa Dengan Variasi Geometri Dan Jenis Bahan Baku Yang Berbeda. Jurnal Beta (Biosistem Dan Teknik Pertanian), 9(September), 1–9.

Safitri, N. J., Bagyono, T., & Kartono, K. 2011. Pengaruh Cara Pembuatan Briket Bioarang Kopi Terhadap Kualitas Briket Yang Dihasilkan.

Satriyani Siahaan, Melvha Hutapea, & Rosdanelli Hasibuan. 2013. Penentuan Kondisi Optimum Suhu Dan Waktu Karbonisasi Pada Pembuatan Arang Dari Sekam Padi. Jurnal Teknik Kimia USU, 2(1), 26–30.

Setyawan, B., & Ulfa, R. 2019. Analisis Mutu Briket Arang dari Limbah Biomassa Campuran Kulit Kopi dan Tempurung Kelapa dengan Perekat Tepung Tapioka. Edubiotik : Jurnal Pendidikan, Biologi Dan Terapan, 4(02), 110–120.

Triono, A. 2006. Karakteristik Briket Arang dari Campuran Serbuk Gergaji Kayu

Afrika(Maesopsis Eminii Engl) dan Sengon (Paraserianthes Falcataria L. Nielsen)dengan Penambahan Tempurung Kelapa (Cocos Nucifera L).

Widyotomo, S. 2013. Potensi dan Teknologi Diversifikasi Limbah Kopi Menjadi Produk Bermutu dan Bernilai Tambah. Penelitian Kopi Dan Kakao, 1(1), 63–80.

Zulkifli, & Raudah. 2016. Dekomposisi Termal Pada Briket Biomassa Kulit Tanduk Kopi Berbahan Perekat Tepung Kanji. 11, 941– 948345

374

Discussion and feedback