Optimasi Suhu dan Waktu Proses Delignifikasi pada Isolasi Selulosa dari Tongkol Jagung

on

Jurnal Ilmiah Teknologi Pertanian AGROTECHNO

Volume 7, Nomor 1, April 2022

ISSN: 2503-0523 ■ e-ISSN: 2548-8023

Optimasi Suhu dan Waktu Proses Delignifikasi pada Isolasi Selulosa dari Tongkol Jagung

Optimization of Delignification Process Temperature and Time on Cellulose Isolation from Corn Cobs

Dewi Sartika1*, Amanda Patappari Firmansyah2

1Program Studi Agribisnis, Fakultas Pertanian, Universitas Muhammadiyah Makassar

-

2 Program Studi Agroteknologi, Fakultas Pertanian, Universitas Muhammadiyah Makassar

*email: dewi.sartika@unismuh.ac.id

Abstract

This study aims to optimize the temperature and time of the delignification process to isolate cellulose from corn cobs. The research was carried out in stages, namely preparing corn cobs powder samples and the delignification process. Statistical regression modeling and optimization of the temperature and time of the delignification process used the response surface methodology (RSM). Central Composite Design (CCD) was used for experimental design and analysis of the effect of temperature and time of the delignification process on lignin, cellulose, hemicellulose, and fiber yields. The optimum process conditions were determined using the desirability method. The analysis of the diversity of the quadratic polynomial model shows that the temperature and time of the delignification process significantly affect changes in the characteristics of lignin, cellulose, hemicellulose, and fiber yields. The optimal condition of the corn cobs fiber delignification process was obtained at a temperature of 100.38°C for 79.17 minutes. It produced the characteristics of delignified fiber with lignin, cellulose, hemicellulose, and yields of 6.47%, 73.73%, 5, respectively. 39% and 57.76% w/w. The optimization model is valid with a desirability value of 0.71. Thus, the temperature and time optimization model of the delignification process can be applied in real conditions to produce delignified corn cobs fiber with optimum characteristics.

Keyword: optimization, delignification, cellulose, corn cobs

Abstrak

Penelitian ini bertujuan optimasi suhu dan waktu proses delignifikasi pada proses isolasi selulosa dari tongkol jagung. Penelitian dilakukan secara bertahap yaitu preparsi sampel bubuk tongkol jagung dan proses delignifikasi. Pemodelan statistik regresi dan optimasi suhu dan waktu proses delignifikasi menggunakan metodologi respon permukaan (RSM). Central Composite Design (CCD) digunakan untuk desain eksperimen dan analisis pengaruh suhu dan waktu proses delignifikasi terhadap kadar lignin, selulosa, hemiselulosa dan rendemen dari serat. Kondisi proses optimum ditentukan dengan menggunakan metode desirability. Hasil analisis keragaman model polinomial kuadratik menunjukkan bahwa suhu dan waktu proses deligninfikasi berpengaruh signifikan terhadap perubahan karakteristik kadar lignin, selulosa, hemiselulosa dan rendemen dari serat. Kondisi optimal dari proses delignifikasi serat tongkol jagung diperoleh yaitu pada suhu 100,38oC selama 79,17 menit dan menghasilkan karakteristik serat terdelignifikasi dengan kadar lignin, selulosa, hemiselulosa dan rendemen masing-masing sebesar 6,47%, 73,73%, 5,39% dan 57,76% b/b. Model optimasi bersifat valid dengan nilai desirability 0,71. Dengan demikian, model optimasi suhu dan dan waktu proses delignifikasi dapat diterapkan pada kondisi riil untuk menghasilkan serat tongkol jagung terdelignifikasi dengan karakteristik optimum.

Kata kunci: optimasi, delignifikasi, selulosa, tongkol jagung

PENDAHULUAN

Limbah tongkol jagung merupakan limbah biomassa yang dihasilkan dari aktivitas pertanian dan agroindustri dengan jumlah yang melimpah. Tongkol jagung sebagai bahan baku alternatif dengan kandungan selulosa berkirasar antara (35-55%), hemiselulosa (25-35%) and lignin (20-30%) (Stoica et al., 2018). Kandungan selulosa yang cukup tinggi

menjadi suatu potensi untuk dikembangkan sebagai sumber material terbarukan yang sekaligus meminimalisasi dampak lingkungan, meningkatkan nilai ekonomi dan nilai guna dari limbah. Selulosa sebagai material terbaik untuk pengembangan produk polimer berkelanjutan dan ekonomis yang mampu mensubtitusi penggunaan polimer sintetik berbasis resin.

Sartika, D., & Firmansyah, A. P. (2022). Optimasi Suhu dan Waktu Proses Delignifikasi pada Isolasi Selulosa dari Tongkol Jagung. Jurnal Ilmiah Teknologi Pertanian Agrotechno, 7(1), 79–88.

Selulosa umumnya terdiri dari beberapa unit monomer glukosa dengan struktur molekul yang kuat dan berat molekul yang tinggi. Panjang rantai dinyatakan dengan jumlah monomer glukosa penyusun dalam rantai polimer (derajat polimerisasi). Derajat Polimerisasi selulosa bervariasi untuk setiap sumber dan tergantung pada proses ekstraksi selulosa. Hal ini menyebabkan selulosa memiliki kelarutan yang rendah. Mekanisme atau degradasi pemecahan molekul selulosa dihambat oleh derajat polimerisasi dan kristalisasi yang tinggi serta kandungan lignin yang melapisi molekul selulosa (Dewi, Zuhroh, & Zulaikha, 2018). Atas dasar permasalahan tersebut maka perlu digunakan suatu metode untuk menghilangkan lignin yang sering disebut dengan proses delignifikasi. Selain mereduksi lignin, proses delignifikasi juga mempengaruhi efektifitas pada hidrolisis selulosa (Agustini & Efiyanti, 2015).

Proses delignifikasi sebagai proses pendahuluan dalam tahap persiapan bahan baku untuk meningkatkan luas permukaan, porositas dinding sel dan memaksimalkan konversi selulosa selama proses hidrolisis (Kundu, Samudrala, Kibria, & Bhattacharya, 2021). Di antara metode-metode lainnya, praperlakuan alkali terutama dengan NaOH memiliki keunggulan dibandingkan praperlakuan asam dalam mengekspos kandungan selulosa secara maksimum (Asghar et al., 2015). Secara kimia proses delignifikasi dapat dilakukan melalui penggunaan asam (asam klorida encer atau pekat, sulfat, fosfat, perasetat, oksalat, dan asam maleat)(Lee & Jeffries, 2011), alkali (Sodium, kalium, kalsium, dan amonium hidroksida) (D. R. Sanchez, 2007) dan pelarut organik (methanol, ethanol, aseton, asam asetat) (Zhao, Cheng, & Liu, 2009). Namun, pada skala industri, alkali delignifikasi menggunakan natrium hidroksida (NaOH) lebih banyak diaplikasikan (O. Sanchez, Sierra, & J., 2011). Beberapa penelitian menunjukkan kinerja NaOH dalam mendegradasi lignin antara lain: Penggunaan 1% NaOH dengan kondisi proses delignifikasi pada suhu 50℃ selama 4 jam mampu mengurangi lignin pada tongkol jagung sebesar 50% (Sahare, Singh, Laxman, & Rao, 2012), penggunaan 5% NaOH pada suhu ruang selama 24 jam, mampu menghilangkan lignin sebesar 32,85% pada serat lembang (cattail) (Zhang, Abolghasem, Wang, Diallo, & Allante, 2010), penggunaan 5.5% NaOH pada suhu 200℃ (473°K) selama 60 menit mampu mendegradasi lignin pada serat tandan kosong kelapa sawit (TKKS) sebesar 74.47% (Sebran, Gaik, & Hussain, 2018), proses delignifikasi pada pucuk sagu dengan perlakuan konsentrasi 10% NaOH pada suhu 100℃, selama 3 jam mampu menghilangkan lignin sebesar 42.55% (Arnata, Suprihatin, Fahma, Richana, & Candra Sunarti, 2019). Tujuan dari proses

delignifikasi adalah untuk menghilangkan lignin dari bahan baku tanpa memberikan efek negatif pada selulosa (Zinovyev, 2015), Proses delignifikasi yang tidak tepat, bukan hanya mampu menghilangkan lignin, tetapi juga menurunkan rendemen dari selulosa yang dihasilkan.

Sebagian besar peneliti menerapkan teknik pemodelan dan optimasi yang berbeda untuk mengembangkan hubungan matematis dan menentukan kombinasi beberapa parameter yang paling tepat untuk menentukan kondisi ideal pada suatu proses produksi dalam menghasilkan respons terbaik. Perhitungan matematis telah terbukti akurat dan dapat mewakili skenario yang sebenarnya (Akram, Abbas, Riaz, Ismail, & Ali, 2020; Khalid, Abbas, Iqbal, Singh, & Ahmad, 2020). Response surface methodology (RSM) adalah pendekatan komprehensif yang dirancang khusus untuk optimasi proses kimia (Wang, Cui, Wang, & Li, 2012), merupakan metode statistik untuk menemukan kondisi optimal dalam sistem multivariat dengan visualisasi respons permukaan. Terbatasnya informasi mengenai kondisi optimasi suhu dan waktu pada proses delignifikasi pada serat tongkol jagung, maka dalam penelitian ini bertujuan untuk menentukan kondisi optimal dari suhu dan waktu proses dalam proses delignifikasi, sehingga mampu menghasilkan penurunan kadar lignin dan hemiselulosa, namun rendemen dan kadar selulosa dari serat tongkol jagung tetap tinggi.

METODE

Bahan dan Alat

Bahan baku yang digunakan adalah limbah tongkol jagung yang diperoleh dari Kelompok Tani Buhung Bundang, Kecamatan Bontotiro, Kabupaten Bulukumba, Sulawesi Selatan. Bahan Kimia seperti NaOH, dan Akuades merupakan bahan kimia grade laboratorium tanpa pemurnian lebih lanjut. Alat-alat yang digunakan dalam penelitian ini adalah beaker glass, hot plate stirrer, oven blower, batang pengaduk dan alat analisa lainnya.

Perancangan Percobaan

Penentuan titik optimal proses delignifikasi menggunakan pendekatan model polinomial orde II atau kuadratik. Model polinomial orde II dirancang menggunakan RSM-Central Composite Design (CCD) dengan 2 variabel independen. Variabel independen ditentukan berdasarkan studi literasi dari hasil-hasil penelitian sejenis yang telah dilaporkan dan dijadikan sebagai dasar penentuan batas minimum dan maksimum dari nilai masing-masing level faktor. Dua faktor dari CCD disajikan pada Tabel 1. Rancangan ini terdiri dari 4 titik point faktorial (2k) yang dinotasikan dengan batas minimum (-1) dan maksimum (+1), 4 titik point

aksial (2k) dengan notasi (–α) dan (+α), dan 4 titik pusat (center point) yang dinotasikan dengan “0”, sehingga diperoleh 12 unit percobaan yang dilakukan secara acak. Pada penelitian ini, nilai α adalah 1.414 (2k/4). Kode level dari setiap faktor (-α,

-

-1, 0, +1, + α) disajikan dalam desain matrik CCD seperti Tabel 2. Variabel dependen sebagai respon penelitian adalah kadar lignin (Y1), selulosa (Y2), hemiselulosa (Y3), dan rendemen (Y4).

Tabel 1. Kode dari variabel independen pada proses delignifikasi tongkol jagung

|

Variabel independen |

Simbol |

Code/Levels | ||

|

-1.414 |

-1 0 1 |

1.414 | ||

|

Suhu (oC) |

X1 |

41,72 |

50 70 90 |

98,28 |

|

Waktu (menit) |

X2 |

47,57 |

60 90 120 |

132,43 |

Tabel 2. Desain matrik perancangan CCD dan nilai respon dari karakteristik serat terdelignidikasi

|

No |

Kode |

Suhu (oC) |

Waktu (menit) |

Lignin (% b/b) |

Selulosa (% b/b) |

Hemiselulosa (% b/b) |

Rendemen (% b/b) | |

|

1 |

-1 |

-1 |

50 |

60 |

20,45 |

40,12 |

19,85 |

86,64 |

|

2 |

1 |

-1 |

90 |

60 |

9,26 |

49,75 |

6,91 |

58,75 |

|

3 |

-1 |

1 |

50 |

120 |

12,32 |

50,56 |

10,9 |

54,47 |

|

4 |

1 |

1 |

90 |

120 |

4,67 |

73,44 |

3,12 |

50,69 |

|

5 |

-1,414 |

0 |

41,72 |

90 |

18,88 |

42,11 |

15,28 |

77,45 |

|

6 |

1,414 |

0 |

98,28 |

90 |

5,77 |

77,12 |

4,56 |

40,98 |

|

7 |

0 |

-1,414 |

70 |

47,57 |

20,26 |

49,01 |

19,45 |

80,1 |

|

8 |

0 |

1,414 |

70 |

132,43 |

6,37 |

75,76 |

5,89 |

45,87 |

|

9 |

0 |

0 |

70 |

90 |

8,99 |

64,09 |

10,44 |

60,11 |

|

10 |

0 |

0 |

70 |

90 |

8,46 |

65,7 |

6,7 |

64,44 |

|

11 |

0 |

0 |

70 |

90 |

9,2 |

70,41 |

8,08 |

69,91 |

|

12 |

0 |

0 |

70 |

90 |

11,08 |

68,09 |

7,89 |

70,37 |

Delignifikasi Tongkol Jagung

Proses delignifikasi mengacu pada penelitian Arnata et al. (2019). Tongkol jagung di keringkan dengan sinar matahari sampai kadar air mencapai sekitar 12%, selanjutnya digiling, disaring lolos ayak 40 mesh. Setelah itu, serat (10 g) didelignifikasi dengan 100 mL larutan NaOH 10% (b/v), pada suhu dan waktu sesuai dengan perancangan percobaan (Tabel 1 dan Tabel 2). Selanjutnya, serat dibilas sampai pH netral dan dikeringkan untuk menghasilkan serat tongkol jagung terdelignifikasi, untuk selanjutnya di analisis sesuai dengan variabel penelitian.

Analisis Data

Data nilai respon penelitian dianalisis dengan metode kuadrat terkecil untuk dicocokan dengan data penelitian seperti Persamaan 1. Perangkat lunak Design-Expert versi 7.0 digunakan untuk membuat model matematika, grafik dan menganalisis kondisi optimal dari data variabel respon proses delignifikasi serat tongkol jagung.

Y = β0 + ∑i3=1 βixi + ∑i3=1 βiixi2 + ∑i2=1∑j3+1 βijxixj + ε [1]

Dimana Y merupakan variabel dependen atau prediksi respon penelitian, β0 merupakan koefisien konstan, βi merupakan koefisien linier, βii merupakan koefisien kuadratik, βij merupakan koefisien interaksi antara faktor ke-i dan ke-j dan ε merupakan galat acak penelitian.

Prosedur Analisis

Metode Van Soest digunakan untuk analisis kadar lignin, selulosa, hemi selulosa, melalui penentuan NDF (Neutral Detergent Fiber) dan ADF (Acid Detergent Fiber) (Van Soest, Robertson, & Lewis, 1991), setiap tahapannya diuraikan sebagai berikut: Penetapan NDF (Neutral Detergent Fiber)

Sebanyak 1 g serat tongkol jagung yang telah dihaluskan (A), dimasukkan kedalam gelas piala berukuran 500 mL, selanjutnya ditambahkan 100 ml larutan NDF. Setelah itu dipanaskan selama 1 jam. Hasil ekstraksi disaring menggunakan filter glass, dan dikeringkan pada suhu 105°C, setelah itu dimasukkan dalam desikator selama satu jam, kemudian dilakukan penimbangan (B). Filter diabukan menggunakan tanur pada rentang suhu 450°C-500°C, kemudian ditimbang (C). Kandungan NDF ditentukan dengan menggunakan Persamaan 2

% Kandungan NDF = (B-C) /A x 100% [2]

Keterangan:

A = bobot sampel (g)

B = bobot filter glass dan sampel setelah dioven (g) C = bobot filter glass dan sampel setelah ditanur (g)

Penetapan ADF (Acid Detergent Fiber) dan Hemiselulosa

Sebanyak 1 g serat tongkol jagung (D) yang telah dihaluskan, dimasukkan kedalam gelas piala 500 mL. selanjutnya ditambahkan 100 mL larutan ADF.

Setelah itu dipanaskan selama 1 jam. Hasil ekstraksi disaring dengan menggunakan filter glass yang telah diketahui beratnya (E) dengan bantuan pompa vakum. Hasil penyaringan dibilas dengan 300 ml air panas sebanyak 5 kali dan pembilasan terakhir menggunakan 25 ml aseton 96 %. Hasil penyaringan kemudian dikeringkan pada suhu 105ºC dan dimasukkan dalam desikator selama 30 menit dan dilakukan penimbangangan (F). Persentase ADF dihitung dengan menggunakan persamaan 3 dan hemiselulosa dihitung dengan persamaan 4.

% Kandungan ADF = (F-E) / D x 100 % [3]

Keterangan:

D = bobot sampel (g)

E = bobot filter glass dan sampel sebelum dioven (g) F = bobot filter glass dan sampel setelah dioven (g)

Kadar Komponen Hemiselulosa = % NDF - %ADF [4]

Kadar Selulosa

Residu dalam filter glass (F) diletakkan didalam wadah yang berisi air setinggi 1 cm, tambahkan larutan H2SO4 (72%) hingga merendam ¾ bagian filter glass, rendam selama 3 jam sambil sesekali diaduk.. Selanjutnya dilakukan pembilasan dengan air panas sebanyak 5 kali dan bilasan terakhir menggunakan 25 mL aseton 96 %. Residu kemudian dikeringkan pada suhu 105ºC selama 8 jam. Selanjutnya dimasukkan ke dalam desikator selama 30 menit lalu ditimbang (G). Persentase kandungan selulosa dihitung dengan menggunakan persamaan 5. % Selulosa = (F-G) / F x 100 %

(5)

Keterangan

F = bobot filter glass dan sampel setelah analisis ADF (g)

G = bobot filter glass dan sampel setelah dioven (g)

Kadar lignin

Lignin adalah bagian yang hilang pada saat pengabuan yang merupakan lanjutan dari analisis selulosa. Residu dalam filter glass (G) dimasukkan kedalam tanur pada suhu 400ºC. Kemudian dinginkan dalam desikator selama 30 menit lalu ditimbang (H). Persentase lignin dihitung dengan menggunakan persamaan 6.

% Lignin = (G-H) / G x 100 % (6)

Keterangan

G = bobot filter glass dan sampel setelah analisis selulosa (g)

H = bobot filter glass dan sampel setelah di tanur (g) Rendemen

Rendemen dihitung sebagai persentase bobot serat tongkol jagung terdelignifikasi yang diperoleh

setelah pengovenan pada suhu 105oC selama 12 jam terhadap bobot serat tongkol jagung yang digunakan.

HASIL DAN PEMBAHASAN

Pengaruh Suhu dan Waktu Proses Delignifikasi Terhadap Kadar Lignin, Selulosa, Hemiselulosa dan Rendemen

Hasil analisis model kuadratik atau orde II dari pengaruh variabel independen terhadap masing-masing respon karakteristik dari serat terdelignifikasi disajikan pada Tabel 3. Seluruh model yang mempunyai nilai Lack of fit tidak signifikan terhadap pure error (p>0.05). Ini menunjukkan bahwa model yang terbentuk mampu menggambarkan data eksperimen. Nilai koefisien determinasi (R2) menunjukkan kontribusi pengaruh faktor-faktor independen (X) terhadap respon eksperimen (Y). Nilai R2 dari model kadar lignin, selulosa, hemiselulosa dan rendemen berturut turut sebesar 0,9331; 0,8380; 0,8978; dan 0,8789. Ini menunjukkan bahwa perubahan karakteristik kadar lignin, selulosa, hemiselulosa dan rendemen dari serat terdelignifikasi dipengaruhi oleh faktor suhu dan waktu proses delignifikasi berturut turut sebesar 93,31%, 83,80%, 89,78%, dan 87,89%.

Selain faktor suhu dan waktu proses, karakteristik serat terdelignifikasi juga dipengaruhi oleh faktor-faktor seperti konsentrasi NaOH, ukuran partikel serat, perbandingan antara bobot bahan dengan pelarut, dan jenis larutan alkali (Dewi et al., 2018; Oliveira et al., 2013; Sebran et al., 2018). Variasi kondisi proses delignifikasi memberikan hasil yang berbeda terhadap kadar lignin, hemiselulosa, selulosa dan rendemen. Penggunaan suhu yang tinggi mampu mempercepat reaksi bahan kimia pada biomassa, melalui pengrusakan ikatan pada rantai lignin dan hemiselulosa, sehingga proses degradasi berjalan dengan baik, dan menghasilkan selulosa dan yield yang tinggi. Salah satu fakta menarik adalah suhu dan waktu berperan dalam proses delignifikasi, peningkatan suhu akan meningkatkan proses delignifikasi dan mempersingkat waktu proses, Suhu tinggi mempercepat proses solubilisasi rantai polisakarida (Suseno, Sapei, Purwanto, & Adiarto, 2017). Hal ini sejalan dengan hasil penelitian Mukherjee et al (2018) yang menunjukkan bahwa pada suhu yang lebih tinggi, tingkat energi aktivasi menurun, mempersingkat waktu proses dan akan meningkatkan jumlah pengurangan lignin dari jerami padi. Semakin tinggi suhu dan semakin lama waktu proses delignifikasi menghasilkan rendemen selulosaTKKS yang semakin menurun, dan meningkatkan kadar lignin dan hemiselulosa yang terlarut dalam lindi hitam. (Muryanto, Sudiyani, & Abimanyu, 2016).

Analisis keragaman (Tabel 3) menunjukkan bahwa suhu dan waktu proses dalam bentuk linier berpengaruh nyata (p<0.05) terhadap kadar lignin, selulosa, hemiselulosa dan rendemen. Interaksi antara faktor suhu dan waktu proses hanya

berpengaruh nyata terhadap nilai rendemen. Sementara itu, kator dalam bentuk kuadratik, faktor suhu hanya berpengaruh nyata terhadap kadar hemiselulosa, dan waktu proses hanya berpengaruh nyata terhadap kadar selulosa (p<0.05).

Tabel 3. Nilai Fhitung (Fhit) dan p-value hasil analisis keragaman dari masing-masing variabel penelitian

|

Sumber Keragaman |

Kadar Lignin |

Kadar Selulosa |

Kadar Hemiselulosa |

Rendemen | ||||

|

Fhit |

pvalue | |||||||

|

Fhit |

pvalue |

Fhit |

pvalue |

Fhit |

pvalue | |||

|

Model |

31,67 |

0,00* |

12,38 |

0,00* |

20,33 |

0,00* |

18,44 |

0,00* |

|

Suhu (X1) |

83,60 |

0,00* |

28,95 |

0,00* |

51,31 |

0,00* |

38,80 |

0,00* |

|

Waktu (X2) |

62,67 |

0,00* |

22,29 |

0,00* |

40,60 |

0,00* |

43,99 |

0,00* |

|

X1 X2 |

1,50 |

0,27ns |

1,51 |

0,27 ns |

2,12 |

0,20 ns |

6,51 |

0,03* |

|

X12 |

4,12 |

0,09 ns |

6,94 |

0,04* |

0,61 |

0,46 ns |

2,78 |

0,15 ns |

|

X22 |

8,39 |

0,03 ns |

3,94 |

0,09 ns |

7,53 |

0,03* |

0,43 |

0,54 ns |

|

Lack of Fit |

2,21 |

0,27 ns |

6,59 |

0,08 ns |

1,56 |

0,36 ns |

0,88 |

0,54 ns |

Ket: * (berpengaruh nyata, P > 0,05), ns (tidak berpengaruh signifikan, P > 0,05)

Model Optimasi Suhu dan Waktu Proses Delignifikasi

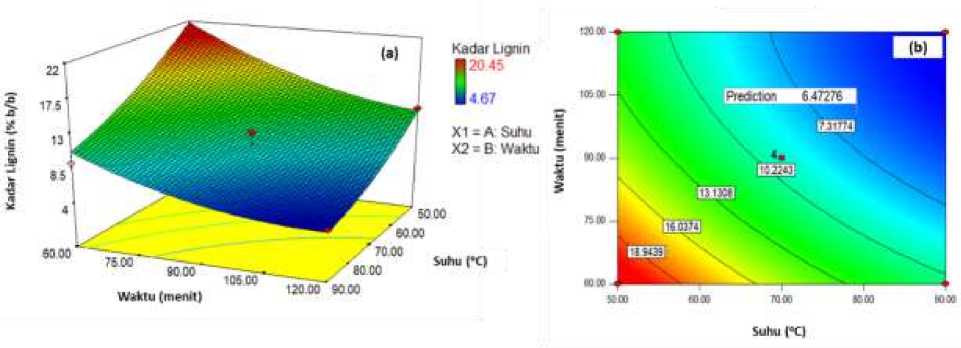

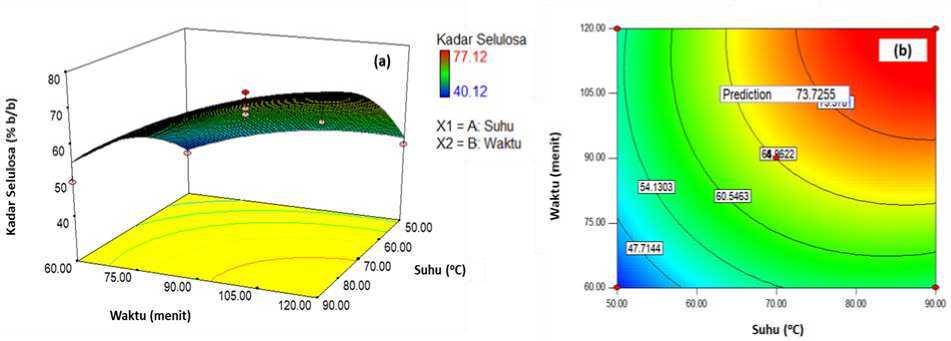

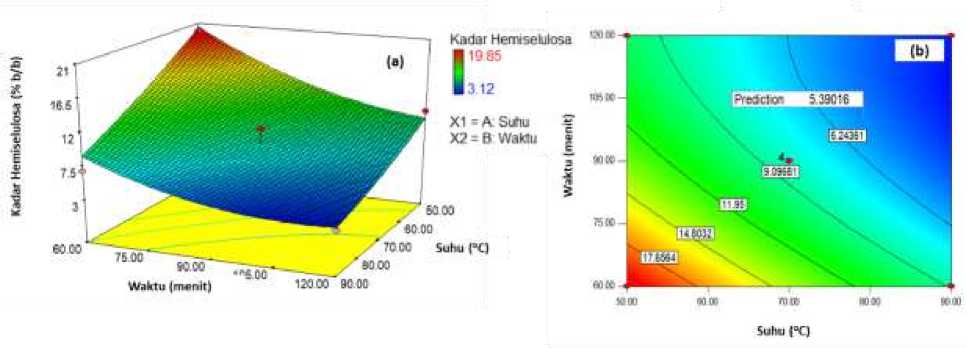

Hasil analisis regresi berganda dari data eksperimen hubungan antara variabel independen (X) terhadap masing-masing respon (Y) diperoleh persamaan polinomial kuadratik yang disajikan pada Persamaan 7-10. Nilai positif dari koefisien regresi menunjukkan pengaruh sinergis, sedangkan nilai negatif menunjukkan pengaruh antagonis (Karim, Chowdhury, Hamid, & Ali, 2014). Persamaan model regresi dari kadar lignin (Y1), hemiselulosa (Y3) dan rendmen (Y4) menunjukkan bahwa kadar lignin, hemiselulosa dan rendemen mempunyai hubungan antagonis dengan faktor suhu dan waktu proses. Ini menunjukkan bahwa kadar lignin, hemiselulosa dan rendemen semakin menurun dengan semakin meningkatnya suhu dan waktu proses delignifikasi. Hasil ini juga terkonfirmasi dari grafik counter plot 2D dimensi (2D) dan 3 dimensi (3D) masing-masing pada Gambar 1a-b, Gambar 3a-b dan Gambar 4a-b. Hal ini sejalan dengan pernyataan Kardiman Silaban, Chairul, & Sembiring (2015), yang menyatakan

bahwa kadar lignin, hemiselulosa dan rendemen semakin menurun sejalan dengan suhu proses yang semakin meningkat. Sementara itu, kadar selulosa mempunyai hubungan sinergis dengan faktor suhu dan waktu proses. Ini artinya kadar selulosa semakin meningkat dengan semakin meningkatnya suhu dan waktu proses. Hal ini disebabkan oleh suhu dan waktu proses yang lama menyebabkan terdegradasinya kadar lignin dan hemiselulosa yang diikuti dengan peningkatan kemurnian selulosa (Sampora, Devy, Sondari, & Septevani, 2020). Kondisi ini terkonfirmasi dari grafik counter plot 2 dimensi (2D) dan 3 dimensi (3D) pada Gambar 2a-b. Persamaan 7-10 menunjukkan bahwa faktor suhu cenderung memberikan dampak perubahan lebih tinggi pada kadar lignin dan selulosa dari serat terdelignifikasi. Hal ini dapat dilihat dari koefisien faktor suhu relatif lebih besar dibandingkan dengan faktor waktu proses, sedangkan perubahan kadar hemiselulosa dan rendemen lebih besar dipengaruhi oleh faktor waktu proses delignifikasi.

Y1 = 76,32 - 0,77X1- 0,57X2 + 1,48.10-3 X1X2 + 2,9.10-3 X12 + 1,84. 10-3X22[7]

Y2 = -67,80 + 1,98 X1+ 0,76 X2 + 5,52.10-3 X1X2 -0,01X12 - 4,70.10-3X22[8]

Y3 = 73,47 - 0,61X1 - 0,67X2+ 2,51.10-3 X1X2 -1,37.10-3 X12 - 2,13.10-3X22[9]

Y4 = 149,99 - 0,34X1 - 0,83X2+ 0,01 X1X2 -7,78.10-3 X12 – 1,36.10-3X22[10]

Gambar 1. Kontur (a) plot 3D dan (b) 2D pengaruh interaksi antara konsentrasi suhu (X1) dengan waktu (X2) terhadap kadar lignin (Y1)

Gambar 2. Kontur (a) plot 3D dan (b) 2D pengaruh interaksi antara konsentrasi suhu (X1) dengan waktu (X2) terhadap kadar selulosa (Y2)

Gambar 3. Kontur (a) plot 3D dan (b) 2D pengaruh interaksi antara konsentrasi suhu (X1) dengan waktu (X2) terhadap kadar hemiselulosa (Y3)

Gambar 4. Kontur (a) plot 3D dan (b) 2D pengaruh interaksi antara konsentrasi suhu (X1) dengan waktu (X2) terhadap rendemen (Y4)

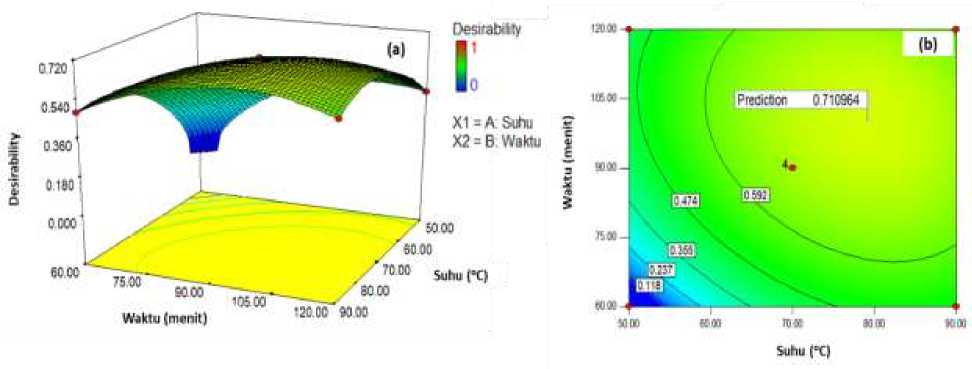

Kondisi Optimum Suhu dan Waktu Proses Delignifikasi

Optimasi dilakukan untuk memperoleh kondisi optimum dari proses isolasi selulosa berdasarkan atas model regresi dari beberapa karakteristik selulosa yang diinginkan (desirability). Kondisi optimum yang diinginkan adalah memaksimumkan kadar selulosa dan rendemen, sedangkan kadar lignin dan hemiselulosa diminimumkan pada rentang kondisi proses yang telah ditentukan. Tabel 4 menunjukkan komponen-komponen dari faktor yang dioptimasi, targetnya, batas minimum dan maksimumnya, serta tingkat kepentingan pada tahap optimasi model. Respon kadar lignin, selulosa, hemiselulosa dan rendemen merupakan respon dengan tingkat kepentingan 5 (+++++). Rendemen dimaksimumkan karena rendemen sangat menentukan efisiensi proses delignifikasi dan berhubungan dengan dengan nilai ekonomi. Sementara itu, nilai kadar lignin, selulosa, dan hemiselulosa menentukan tingkat kemurnian dari serat yang berpengaruh terhadap tingkat pengaplikasian selulosa dalam berbagai bidang.

Selulosa murni diharapkan mempunyai kadar selulosa yang tinggi (maksimisasi), sedangkan kadar lignin dan hemiselulosa rendah (minimisasi). Hasil analisis model optimasi diperoleh kondisi optimum proses delignifikasi tongkol jagung pada suhu 100,38oC selama 79,17 menit. Kondisi ini

menghasilkan dengan karakteristik serat terdelignifikasi dengan kadar lignin, selulosa, hemiselulosa dan rendemen berturut-turut sebesar 6,47%, 73,73%, 5,39% dan 57,76% b/b. Dalam studi ini, peningkatan kadar selulosa, dan rendemen, serta penurunan kadar lignin dan hemiselulosa dianggap secara individual sebagai fungsi tujuan, fungsi desirability kemudian dikembangkan untuk menemukan kombinasi terbaik antara suhu dan waktu proses delignifikasi terbaik menjadi satu indeks yang dapat digunakan secara eksplisit untuk menggambarkan karakteristik kualitas, tetapi juga untuk dengan mudah menentukan kondisi optimal (Mesa, Martínez, Barrio, & González, 2017). Kondisi proses ini memiliki nilai desirability relatif tinggi yaitu 0.711. Nilai desirability menentukan tingkat ketepatan hasil dari solusi optimal. Nilai desirability mendekati satu berarti nilai ketepatan optimasi semakin tinggi (Amdoun et al., 2018). Grafik contour plot 3D dan 2D dari nilai desirability pada kondisi optimum disajikan pada Gambar 5. Beberapa penelitian mengenai kondisi proses delignifikasi pada berbagai sumber bahan baku yang berbeda telah dilaporkan dan disajikan pada Tabel 5. Tabel 5 Menunjukkan kondisi proses dan bahan baku yang berbeda menghasilkan persentase penurunan lignin yang berbeda-beda.

Tabel 4. Komponen dari masing-masing faktor, tujuan, batasan dan tingkat kepentingan/keinginan dari masing-masing variabel respon

|

Faktor |

Tujuan |

Batas bawah |

Batas atas |

Tingkat kepentingan |

|

Suhu (oC) |

Dalam rentang |

50,00 |

90,00 |

3 (+++) |

|

Waktu (menit) |

Dalam rentang |

60,00 |

120,00 |

3 (+++) |

|

Kadar lignin (% b/b) |

Minimisasi |

4,67 |

20,45 |

5 (+++++) |

|

Kadar selulosa (% b/b) |

Maksimisasi |

40,12 |

77,12 |

5 (+++++) |

|

Kadar hemiselulosa (% b/b) |

Minimisasi |

3,12 |

19,85 |

5 (+++++) |

|

Rendemen (% b/b) |

Maksimisasi |

40,98 |

86,64 |

5 (+++++) |

Tabel 5. Optimasi proses delignifikasi pada berbagai kondisi proses

|

Bahan |

Konsentrasi (%) |

Suhu (oC) |

Waktu (t) |

Lignin yang hilang |

literatur |

|

Biji kelapa sawit |

2-6 |

30-120 |

60-300 |

55.29% |

(Hii & Mashitah, 2014) |

|

Tongkol jagung |

76-92 |

1.5-7.5 |

50-70 |

71.16% |

(Huang, Qi, Su, & He, 2010) |

|

Jerami padi |

2-5 |

61-89 |

85-155 |

42.98 mg/g |

(Dutta, Halder, & Mandal, 2014) |

|

Jerami padi |

1-12 |

20-150 |

30-126 |

72.4 mg/g |

(Mukherjee, Banerjee, & Halder, 2018b) |

|

Serbuk cemara |

0.1-0.6 g/g |

63.2-96.8 |

26-94 |

71.5% |

(Fukushima et al., 2015) |

|

Tandan kosong kelapa sawit |

0.5-3% |

373-473K |

60-120 |

62.7% |

(Zawawi, Gaik, Sebran, Othman, & Hussain, 2018) |

Gambar 5. Kontur (a) plot 3D dan (b) 2D dari interaksi antara konsentrasi suhu (X1) dengan waktu (X2) pada penentuan titik optimal dengan metode disirability

Tabel 6. Hasil nilai prediksi dan validasi dari nilai respon solusi pada kondisi optimum

|

Respon |

Prediksi |

Validasi |

95% CI bawah |

95% CI Atas |

95% PI Bawah |

95% PI Atas |

|

Kadar Lignin (% b/b) |

6,47 |

8,14 |

4,79 |

8,15 |

2,56 |

10,39 |

|

Kadar Selulosa (% b/b) |

73,73 |

69,78 |

67,46 |

79,99 |

59,13 |

88,33 |

|

Kadar Hemiselulosa (% b/b) |

5,39 |

4,13 |

3,33 |

7,45 |

0,59 |

10,19 |

|

Rendemen (% b/b) |

57,76 |

62,79 |

52,26 |

63,25 |

44,96 |

70,56 |

Validasi Model Optimasi

Hasil validasi pada Tabel 6 menunjukkan bahwa proses isolasi pada kondisi optimum menghasilkan nilai real (validasi) dari respon yang masih berada pada rentang antara nilai 95% PI bawah dengan 95% PI atas dan tidak berbeda secara signifikan dengan nilai prediksi yang diperoleh dari model optimasi. Ini berarti bahwa kondisi proses delignifikasi dengan perlakuan suhu dan waktu proses telah cukup konsisten diterapkan untuk memperoleh kadar lignin, selulosa, hemiselulosa dan rendemen dari serat tongkol jagung terdelignifikasi.

KESIMPULAN

Model optimisasi suhu dan waktu proses delignifikasi terhadap karakteristik serat tongkol jagung terelignifikasi telah berhasil dirancang. Model

polinomial orde II menunjukkan bahwa suhu dan waktu proses deligninfikasi berpengaruh signifikan terhadap karakteristik kadar lignin, selulosa, hemiselulosa dan rendemen. Proses delignifikasi tongkol jagung optimal diperoleh kondisi proses pada suhu 100,38oC selama 79,17 menit dan menghasilkan karakteristik serat terdelignifikasi dengan kadar lignin, selulosa, hemiselulosa dan rendemen masing-masing sebesar 6,47%, 73,73%, 5,39% dan 57,76% b/b.

Ucapan Terima kasih

Terima kasih kepada Lembaga Penelitian dan Pengabdian Kepada Masyarakat (LP3M) Universitas Muhammadiyah Makassar atas dukungannya dalam mendanai pelaksanaan Penelitian Unggulan erguruan Tinggi (PUPT).

Daftar Pustaka

Agustini, L., & Efiyanti, L. (2015). Pengaruh

Perlakuan Delignifikasi Terhadap Hidrolisis Selulosa Dan Produksi Etanol Dari Limbah Berlignoselulosa. Jurnal Penelitian Hasil Hutan, 33(1), 69–80. Retrieved from

https://doi.org/10.20886/jphh.v33i1.640.69-80

Akram, T., Abbas, M., Riaz, M. B., Ismail, A. I., & Ali, N. M. (2020). An efficient numerical technique for solving time fractional Burgers equation. Alexandria Engineering Journal, 59(4), 2201–2220. Retrieved from

https://doi.org/10.1016/j.aej.2020.01.048

Amdoun, R., Khelifi, L., Khelifi-Slaoui, M., Amroune, S., Asch, M., Assaf-ducrocq, C., & Gontier, E. (2018). The Desirability Optimization Methodology; a Tool to Predict Two Antagonist Responses in Biotechnological Systems: Case of Biomass Growth and

Hyoscyamine Content in Elicited Datura starmonium Hairy Roots. Iranian Journal of Biotechnology, 16(1), 11–19. Retrieved from https://doi.org/10.21859/ijb.1339

Arnata, I. W., Suprihatin, S., Fahma, F., Richana, N., & Candra Sunarti, T. (2019). Cellulose Production from Sago Frond with Alkaline Delignification and Bleaching on Various Types of Bleach Agents. Oriental Journal of Chemistry, 35(Special Issue 1), 08–19.

Retrieved from

https://doi.org/10.13005/ojc/35specialissue102

Asghar, U., Irfan, M., Iram, M., Huma, Z., Nelofer, R., Nadeem, M., & Syed, Q. (2015). Effect of alkaline pretreatment on delignification of wheat straw. Natural Product Research, 29(2), 125–131. Retrieved from

https://doi.org/10.1080/14786419.2014.964712

Dewi, R. K., Zuhroh, S. T., & Zulaikha, S. (2018). Delignification of chandlenut shell waste with alkali pretreatment method as an alternative fuel feedstock. International Journal of Mechanical Engineering and Technology, 9(10), 271–278.

Dutta, S. K., Halder, G., & Mandal, M. K. (2014). Modeling and optimization of bi-directional delignification of rice straw for production of bio-fuel feedstock using central composite design approach. Energy, 71, 579–587.

Retrieved from

https://doi.org/10.1016/j.energy.2014.04.108

Fukushima, Y., Takahashi, Y., Hori, Y., Kishimoto, Y., Shiga, K., Tanaka, Y., … Kondo, K. (2015). Skin photoprotection and consumption of coffee and polyphenols in healthy middle-aged Japanese females. International Journal of Dermatology, 54(4), 410–418. Retrieved from https://doi.org/10.1111/ijd.12399

Hii, K. L., & Mashitah, M. D. (2014). Optimisation of pressed pericarp fibre delignification for glucose recovery using response surface methodology. International Journal of Environmental Engineering, 6(2), 220.

Retrieved from

https://doi.org/10.1504/ijee.2014.062157

Huang, R. L., Qi, W., Su, R. X., & He, Z. M. (2010). The optimization of fractionating lignocellulose by formic acid using response surface methodology. Energy Sources, Part A: Recovery, Utilization and Environmental Effects, 32(14), 1282–1292. Retrieved from

https://doi.org/10.1080/15567030903076669

Kardiman Silaban, Chairul, & Sembiring, M. P. (2015). Penentuan Suhu dan Waktu Optimum pada Tahap D0 (Delignifikasi Pertama) Proses Bleaching Pembuatan Pulp. Jurnal Online Mahasiswa (JOM) Bidang Teknik Dan Sains, 2(2), 1–7. Retrieved from

https://doi.org/10.16285/j.rsm.2007.10.006

Karim, M. Z., Chowdhury, Z. Z., Hamid, S. B. A., & Ali, M. E. (2014). Statistical optimization for acid hydrolysis of microcrystalline cellulose and its physiochemical characterization by using metal ion catalyst. Materials, 7(10),

6982–6999. Retrieved from

https://doi.org/10.3390/ma7106982

Khalid, N., Abbas, M., Iqbal, M. K., Singh, J., & Ahmad, A. I. (2020). A computational approach for solving time fractional differential equation via spline functions. Alexandria Engineering Journal, 59(5), 3061–3078. Retrieved from https://doi.org/10.1016/j.aej.2020.06.007

Kundu, C., Samudrala, S. P., Kibria, M. A., & Bhattacharya, S. (2021). One-step peracetic acid pretreatment of hardwood and softwood biomass for platform chemicals production. Scientific Reports, 11(1), 1–11. Retrieved from https://doi.org/10.1038/s41598-021-90667-9

Lee, J. W., & Jeffries, T. W. (2011). Efficiencies of acid catalysts in the hydrolysis of lignocellulosic biomass over a range of combined severity factors. Bioresource Technology, 102(10), 5884–5890. Retrieved

from https://doi.org/10.1016/j.biortech.2011.02.048

Mesa, L., Martínez, Y., Barrio, E., & González, E. (2017). Desirability function for optimization of Dilute Acid pretreatment of sugarcane straw for ethanol production and preliminary economic analysis based in three fermentation configurations. Applied Energy, 198, 299–311. Retrieved from

https://doi.org/10.1016/j.apenergy.2017.03.018

Mukherjee, A., Banerjee, S., & Halder, G. (2018a). Parametric optimization of delignification of

rice straw through central composite design approach towards application in grafting. Journal of Advanced Research, 14, 11–23.

Retrieved from

https://doi.org/10.1016/j.jare.2018.05.004

Mukherjee, A., Banerjee, S., & Halder, G. (2018b). Parametric optimization of delignification of rice straw through central composite design approach towards application in grafting. Journal of Advanced Research, 14, 11–23.

Retrieved from

https://doi.org/10.1016/j.jare.2018.05.004

Muryanto, M., Sudiyani, Y., & Abimanyu, H. (2016). Optimasi Proses Perlakuan Awal NaOH Tandan Kosong Kelapa Sawit untuk menjadi Bioetanol. Jurnal Kimia Terapan Indonesia, 18(01), 27–35. Retrieved from

https://doi.org/10.14203/jkti.v18i01.37

Oliveira, L. R. M., Nascimento, V. M., Lee S. Corso, D., Silva, V. F. N., Rocha, G. J. M., & Gonçalves, A. R. (2013). Effects of alkaline organosolv delignification on enzymatic conversion of cellulose from sugarcane bagasse pretreated by steam explosion. Revista Investigaciones Aplicadas, 7(1), 1–10.

Sahare, P., Singh, R., Laxman, R. S., & Rao, M. (2012). Effect of Alkali Pretreatment on the Structural Properties and Enzymatic Hydrolysis of Corn Cob. Applied Biochemistry and Biotechnology, 168(7), 1806–1819. Retrieved from https://doi.org/10.1007/s12010-012-

9898-y

Sampora, Y., Devy, Y. A., Sondari, D., & Septevani, A. A. (2020). Simultaneous Pretreatment Process on The Isolation of Cellulose Mycrocrystalline from Oil Palm empty Fruit Bunches. Reaktor, 20(4), 174–182. Retrieved from https://doi.org/10.14710/reaktor.20.4.174-182

Sanchez, D. R. (2007). Recausticizing - Principles and practice. TAPPI Kraft Recovery Course 2007, 1, 21–82.

Sanchez, O., Sierra, R., & J., C. (2011).

Delignification Process of Agro-Industrial Wastes an Alternative to Obtain Fermentable Carbohydrates for Producing Fuel. Alternative Fuel. Retrieved from

Sebran, N. H., Gaik, L. P., & Hussain, A. S. (2018). Structural Analysis on the Effect of BaseCatalysed Delignification Process Parameters on Palm Oil Empty Fruit Bunches Fibres using

Glycome Profiling. IOP Conference Series: Materials Science and Engineering, 458(1). Retrieved from https://doi.org/10.1088/1757-899X/458/1/012070

Stoica, I., Petrovici, A. R., Silion, M., Varganici, C. D., Dinica, R., & Bahrim, G. (2018). Corn cob hydrolyzates used for microbial biosynthesis of polyhydroxybutyrate. Cellulose Chemistry and Technology, 52(1–2), 65–74.

Suseno, N., Sapei, L., Purwanto, E., & Adiarto, T. (2017). Effect of delignification process on physical properties of sugarcane baggase paper. AIP Conference Proceedings, 1840. Retrieved from https://doi.org/10.1063/1.4982300

Van Soest, P. J., Robertson, J. B., & Lewis, B. A. (1991). Methods for Dietary Fiber, Neutral Detergent Fiber, and Nonstarch

Polysaccharides in Relation to Animal

Nutrition. Journal of Dairy Science, 74(10), 3583–3597. Retrieved from

https://doi.org/10.3168/jds.S0022-0302(91)78551-2

Wang, H., Cui, X., Wang, R., & Li, C. (2012). Response surface optimization of the operating parameters for a complex distillation column based on process simulation. Energy Procedia, 16, 571–578. Retrieved from

https://doi.org/10.1016/j.egypro.2012.01.092

Zawawi, A. Z., Gaik, L. P., Sebran, N. H., Othman, J., & Hussain, A. S. (2018). An optimisation study on biomass delignification process using alkaline wash. Biomass Conversion and Biorefinery, 8(1), 59–68. Retrieved from

https://doi.org/10.1007/s13399-017-0246-x

Zhang, B., Abolghasem, S., Wang, L., Diallo, O., & Allante, W. (2010). Alkali Pretreatment and Enzymatic Hydrolysis of Cattails from Constructed Wetlands Bo Zhang , Abolghasem Shahbazi , Lijun Wang , Oumou Diallo and Allante Whitmore Department of Natural Resources and Environmental Design ,. American Journal of Engineering and Applied Sciences, 3(2), 328–332.

Zhao, X., Cheng, K., & Liu, D. (2009). Organosolv pretreatment of lignocellulosic biomass for enzymatic hydrolysis. Applied Microbiology and Biotechnology, 82(5), 815–827. Retrieved from https://doi.org/10.1007/s00253-009-

1883-1

Zinovyev, G. (2015). The influence of delignification methods on the overall yield and quality of cellulose : a review, 1-25.

88

Discussion and feedback