Unjuk Kinerja Sistem Aerasi Dalam Kotak Penyimpanan Kentang (Solanum tuberrosum L) Tipe Kotak

on

Jurnal Ilmiah Teknologi Pertanian AGROTECHNO

Volume 7, Nomor 1, April 2022

ISSN: 2503-0523 ■ e-ISSN: 2548-8023

Unjuk kinerja Sistem Aerasi Dalam Kotak Penyimpanan Kentang (Solanum tuberrosum L) Tipe Kotak

Performance of Aeration System in Potato (Solanum tuberrosum L) Storage Box Type

Dandy Zulfikar Sulthan Siata, Yohanes Setiyo*, I Gusti Ketut Arya Arthawan

Program Studi Teknik Pertanian dan Biosistem, Fakultas Teknologi Pertanian, Universitas Udayana

*email: yohanes@unud.ac.id

Abstract

The purpose of this study was to determine the performance of the box type potato storage aeration system in terms of changes in temperature and RH of the air during storage. Research on a box type aeration system for potato storage was carried out by measuring the temperature and RH of the incoming air, the temperature, and the RH of the outgoing air during storage of potatoes for 21 days. In addition, calculating the heat of respiration, heat to increase the temperature of potatoes, heat to evaporate water and heat lost to the environment using a simple mathematical model approach. The results showed that the temperature and RH of the room and the incoming air flow tended to form a linear pattern, while the RH of the process room and the outgoing air flow tended to form a polynomial pattern. The temperature of the potato storage room was in the range of 24.07-25.70 ºC and the RH was in the range of 56.0-65.6%. The heat value of respiration varied between 261.42 - 311.88 kJ/kg potato tubers, because the storage temperature was 24.07-25.70 ºC. The heat generated by the respiration process used to evaporate water from the potato tubers to the environment is 6.01 ± 0.3% on average, the average heat to raise the temperature of the potato tubers and the air temperature around the potato is 24.08 ± 1, 3%, and the average heat loss to the environment with the flowing air is 59.89 ± 3.4%.

Keyword: aeration system, box model, temperature and RH, potato

Abstrak

Tujuan penelitian adalah mengetahui unjuk kinerja sistem aerasi penyimpanan kentang tipe kotak ditinjau dari perubahan suhu dan RH udara selama penyimpanan. Penelitian sistem aerasi tipe kotak untuk penyimpanan kentang dilakukan dengan mengukur suhu dan RH aliran udara masuk, suhu, dan RH udara keluar selama penyimpanan kentang selama 21 hari. Selain itu, melakukan perhitungan panas respirasi, panas untuk menaikan suhu kentang, panas untuk menguapan air serta panas yang hilang ke lingkungan dengan pendekatan model matematik sederhana. Hasil penelitian menunjukkan bahwa suhu dan RH ruangan dan aliran udara masuk cenderung membentuk pola linier sedangkan RH ruang proses maupun aliran udara keluar cenderung membentuk pola polynomial. Suhu ruang penyimpanan kentang berada pada kisaran 24.07- 25.70 ºC dan RH berada pada kisaran 56,0-65,6%. Nilai panas respirasi bervariasi antara 261.42 - 311.88 kJ/kg umbi kentang, sebab suhu penyimpanaan adalah 24.07- 25.70 ºC. Panas yang dihasilkan proses respirasi dipergunakan untuk menguapkan air dari umbi kentang ke lingkungan adalah sebesar rata-rata 6,01 ± 0,3%, rata-rata panas untuk menaikan suhu umbi kentang dan suhu udara di sekitar kentang adalah 24,08 ± 1,3%, dan rata-rata panas yang hilang ke lingkungan bersama udara yang mengalir adalah 59,89 ± 3,4%.

Kata kunci: sistem aerasi, model kotak, suhu dan RH, kentang

PENDAHULUAN

Kentang (Solanum tuberosum L.) merupakan salah satu produk hortikultura dari kelompok tanaman sayuran umbi yang sangat potensial sebagai sumber karbohidrat dengan kandungan 12% dari umbi segar (Purnomo et al., 2017). Sementara itu menurut (Amarullah et al., 2019), kentang (Solanum tuberosum L.) merupakan salah satu produk yang memegang peranan penting dan mendapat prioritas untuk dikembangkan karena bernilai ekonomi tinggi serta mempunyai potensi untuk mendukung

diversifikasi pangan. Berdasarkan data BPS (2019), produksi kentang Indonesia mencapai mencapai 1,28 juta ton, sementara itu produksi kentang di Bali mencapai 376 ton pada tahun 2020 (BPS Bali, 2021). Hal ini merupakan empat produk sayuran semusim dengan produksi terbesar. BPS (2019) juga menginformasikan bahwa kentang termasuk 17 (tujuh belas) jenis sayuran semusim yang diekspor oleh Indonesia.

Siata, D. Z. S., Setiyo, Y., & Arthawan, I. G. K. A. (2022). Unjuk kinerja Sistem Aerasi Dalam Kotak Penyimpanan Kentang (Solanum tuberrosum L) Tipe Kotak. Jurnal Ilmiah Teknologi Pertanian Agrotechno, 7(1), 1–15.

Potensi kentang yang besar dan strategis tersebut tidak akan bermanfaat apabila penanganan pasca panen tidak dilakukan secara benar. Permasalahannya kentang pasca pemanenan cepat mengalami kerusakan karena secara fisiologis masih mengalami proses respirasi dan transpirasi (Broto et al., 2018). Hal serupa diungkapkan oleh Kusuma (2018), yang menjelaskan bahwa mudah rusaknya produk hortikultura disebabkan masih berlangsungnya aktifitas fisiologis seperti transpirasi dan respirasi. Menurut (Broto et al., 2018) tingkat kerusakan kentang di Indonesia mencapai 20%.

Kerusakan sebagian besar akibat petani belum menerapkan penanganan teknologi terutama dalam proses penyimpanan umbi kentang secara tepat mempergunakan teknologi sederhana dan murah. Oleh karena perlu dicari teknologi penanganan yang mudah dan murah diaplikasikan di tingkat petani.

Penyimpanan kentang dengan TSR, traditional storage method dilakukan di ruangan dengan suhu, kelembaban, cahaya serta kualitas udara yang tidak dikontrol. Suhu optimal untuk penyimpanan benih kentang adalah 18- 20 °C dan kelembaban udara yang optimal untuk penyimpanan kentang adalah 85% (Eltawil et al., 2006). (Broto et al., 2018) melaporkan bahwa suhu penyimpanan kentang adalah 18- 28 ºC pada kelembaban udara 70-90%. Akibat dari metode penyimpanan (TSR), traditional storage method dengan model umbi kentang tetap di dalam karung, di hamparkan di lantai atau ada dikeranjang maka kerusakan umbi selama penyimpanan akibat serangan serangga serta fungi mencapai 25-50% (Setiyo et al., 2016). Metode penyimpanan kentang DLS (Dijfused Light Store) lebih baik dari pada TSM (Traditional Storage Methods).

Panas respirasi dikendalikan oleh ventilasi konvektif dan masa dormansi bibit kentang dikendalikan oleh suhu, RH dan difusi cahaya akibat adanya system aerasi dan masuknya cahaya secara terkontrol (Babarinsa dan Williams, 2015). Ketika suhu penyimpanan ruangan rendah, tingkatkan respirasi sangat rendah, benih tidak aktif dan tidak membutuhkan banyak perubahan udara segar. Penyimpanan kentang bibit dengan; aerasi 24 m3/menit, 25 ºC dan kelembaban udara 80%, mampu menekan susut hasil menjadi kurang dari 20% (Setiyo et al., 2016).

Salah satu upaya yang dikembangkan adalah sistemi aerasi untuk penyimpanan kentang. Kusuma (2018) menjelaskan bahwa untuk penyimpanan umbi kentang perlu dilakukan dengan cara mengangin-anginkan di udara terbuka yang sejuk selama 4-7 hari. Menurut Anonymous (2019), untuk menyimpan umbi kentang perlu memberi aliran udara segar agar permukaan kulit kentang tetap kering dan menghambat pertunasan. Sementara itu, menurut

Pinjungwati (2020), pengendalian terhadap pembusukan kentang selama penyimpanan dapat dilakukan dengan pemberian aerasi yang lancar ke seluruh permukaan kentang secara merata agar permukaan kulit kentang tetap kering. Lebih lanjut dijelaskan bahwa untuk memperlancar aerasi (sirkulasi udara) dapat digunakan kipas angin sehingga menurunkan akumulasi uap air, CO2 dan panas hasil respirasi kentang dalam tempat penyimpanan. Sementara itu menurut (Purnomo et al., 2017), pemberian aliran udara dan ventilasi pada tumpukan umbi kentang dapat memperkecil persentase umbi busuk sampai penyimpanan 3 bulan karena panas, uap air dan CO2 dapat dibuang melalui ventilasi yang ditempatkan pada tumpukan umbi. Uraian di atas menjelaskan bahwa betapa pentingnya sistem aerasi untuk penyimpanan kentang. Sistem aerasi juga sangat bergantung pada keberadaan ventilasi udara yang tepat sehingga kelembaban dan suhu tetap dijaga stabil (Pinjungwati, 2020). Pada kondisi ini mampu menjaga permukaan kentang tetap kering selama penyimpanan sehingga terhindar dari kerusakan (Kusuma, 2018 dan Anonymous, 2019). Alayew et al (2014) menjelaskan bahwa suhu sekitar produk hortikultura yang terlalu tinggi dalam kisaran suhu fisiologisnya menyebabkan peningkatan aktifitas enzim dan metabolisme yang memecah makromolekul menjadi molekul sederhana yang menurunkan mutu produk. Sementara itu kelembaban sekitar produk yang terlalu tinggi menyebabkan tumbuhnya mikroorganisme seperti jamur yang menyebabkan pembusukan, sedangkan kelembaban terlalu rendah menyebabkan permukaan kulit keriput dan peningkatan kehilangan berat (Eltawil et al., 2006). Pinjungwati (2020) menjelaskan bahwa penyimpanan kentang pada suhu 13-18oC dan kelembaban 70-80%, mampu menjaga mutu kentang selama 1 bulan sebelum didistribusikan.

Berkaitan dengan hal tersebut, untuk mengurangi kerusakan kentang, perlu dikembangkan sistem aerasi sederhana pada penyimpanan kentang. Peskiadmin (2019), telah mengembangkan kotak aerator penyimpanan kentang dengan ventilasi alami yang berbahan baku kayu dengan tebal dinding maksimal 3 cm, berbentuk segitiga dengan tinggi maksimal 1,0 m dan kedalaman antara 50-60 cm, tinggi alas dari lantai minimal 20 cm, ventilasi diatur berjarak 3 cm dengan panjang sama dengan lebar dinding. Guna meningkatkan efektivitas kotak aerator sebagai tempat penyimpanan kentang dianjurkan kentang yang disimpan maksimal 20 kg per kotak (Peskiadmin, 2019). Sementara itu menurut Anonymous (2019), aplikasi ventilasi pada kotak aerasi dapat menggunakan metode ventilasi paksa yaitu meniupkan udara luar menggunakan kipas

angin, sehingga udara mengalir melewati masa produk dan membawa uap air maupun panas keluar dari ruang penyimpanan dengan tipe para-para.

Menurut (Kosasih & Ronald, 2014), kecepatan aliran udara yang digunakan dalam sistem aerasi pada penyimpanan pada produk berkisar antara 0,25-0,33 m/detik agar tercapainya kondisi yang stabil. Sementara Peskiadmin (2019), menegaskan bahwa lubang ventilasi dan kecepatan aliran udara harus mampu menjaga suhu dan kelembaban optimal dalam kotak penyimpanan. (Kosasih & Ronald, 2014), menjelaskan bahwa suhu dan kelembaban dalam ruang penyimpanan sangat tergantung pada perpindahan panas dan masa akibat respirasi dan transpirasi serta juga adanya aliran udara luar yang dihembuskan oleh kipas angin ke dalam ruang penyimpanan yang berisi tumpukan kentang.

Fenomena perpindahan panas dan massa selama penyimpanan kentang dapat didekati keseimbangan masa dan energi (panas). Menurut (Setiyo et al., 2016), untuk aplikasi perlu ada asumsi-asumsi sebagai berikut (1) perpindahan panas dan massa dalam satu arah, (2) perpindahan panas secara radiasi diabaikan, (3) perubahan sifat termis elemen-elemen di dalam kotak aerator diabaikan, (4) penyusutan bahan diabaikan, (5) perubahan kecepatan udara akibat perubahan suhu diabaikan, (6) terjadinya perpindahan massa karena evaporasi dan kondensasi diabaikan dan (7) suhu udara dalam ruang penyimpanan sama dengan suhu permukaan kentang. Uraian di atas menjelaskan bahwa performa sistem aerasi dalam penyimpanan bibit kentang dengan tipe para-para belum pernah diteliti. Oleh karena itu perlu dikaji performa sistem aerasi ditinjau dari suhu dan kelembaban udara pada penyimpanan bibit kentang dalam variasi kecepatan aliran udara, agar diketahui kondisi yang optimal dan mampu mempertahankan mutu kentang selama penyimpanan. Tujuan penelitian adalah mengetahui unjuk kinerja sistem aerasi penyimpanan kentang tipe kotak ditinjau dari perubahan suhu dan kelembaban udara selama penyimpanan.

METODE

Alat dan Bahan

Penelitian ini menggunakan peralatan thermometer, higrometer, dan volumeter serta kotak penyimpanan tipe para-para dengan system aerasi tipe ventilasi paksa. Bahan penelitian bibit kentang yang diambil dari Bedugul.

Waktu dan Tempat Penelitian

Penelitian dilaksanakan pada bulan Januari hingga Maret 2021 di Laboratorium Teknik Pasca Panen dan

Laboratorium Bengkel, Fakultas Teknologi

Pertanian, Universitas Udayana.

Pelaksanaan Penelitian

Penelitian dilaksanakan dalam 2 tahapan yaitu tahap pendesainan sistem penyimpanan kentang dan performa sistem aerasi dalam penyimpanan kentang.

Penentuan aliran udara (sistem aerasi)

Penentuan kecepatan aliran udara dalam proses pendinginan dan pengeringan permukaan kentang menggunaan persamaan yang telah dikembangkan dan diuji Motevali et al. (2011) seperti berikut ini:

∂τ

d#

h.A

'!.P!)a

(Θ-T)

[1]

dimana

∂T/∂x = perubahan suhu dalam satuan jarak, Ca = panas spesifik udara

h = koefisian pindah panas konveksi

ϴ = suhu padatan

A = luas permukaan pindah panas

T = suhu udara

Va= kecepatan aliran udara

Cp= panas spesifik padatan ρa = kerapatan massa udara

Pembuatan kotak penyimpanan kentang dengan system aerasi

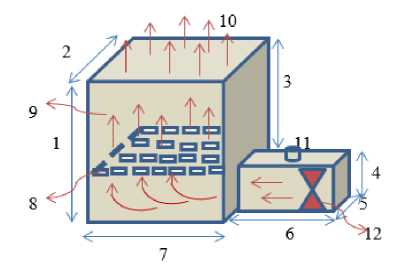

Tahap persiapan pada penelitian ini adalah membuat kotak penyimpanan yang dimodifikasi dari hasil penelitian (Strommen et al., 2002) Strommen et al, 2002. Adapun desain kotak penyimpanan seperti Gambar 1.

Kotak dibuat dari kayu lapis untuk dindingnya dengan tebal 3 cm dan kayu batangan sebagai bahan rangka ukuran 10x6 cm. Tinggi kotak utama 78 cm dan tinggi ruang penyimpanan berdasarkan perhitungan teoritis 40 cm, sedang panjang dan lebarnya masing-masing 78 cm untuk kapasitas 300 kg. Sebagai pendorong udara menggunakan blower dengan 1 kecepatan, yang mempunyai ukuran kipas 15 cm, terbuat dari logam, daya 15-22 Watt. Kotak penyimpanan dengan system aerasi dilengkapi thermometer, hygrometer dan pipa pitot untuk pengukur kecepatan aliran udara. Kotak penyimpanan dengan system aeasi dioperasikan pada suhu kamar 22+1oC.

Uji performa sistem aerasi

Pengujian performa system aerasi dilakukan dengan mengukur distribusi suhu dan kelembaban udara input, suhu dan kelembaban proses, suhu dan kelembaban output dalam jangka waktu tertentu. Dalam hal ini waktu pengaliran udara dilaksanakan

selama 4 hari secara kontinyu dengan kecepatan aliran yang konstan.

Performa Sistem Aerasi dalam Penyimpanan Kentang

Kentang yang baru dipanen dibersihkan dari tanah dan kotoran lalu disortasi untuk memisahkan kentang yang cacat dan memilih ukuran yang seragam. Setelah itu kentang dicuci hingga bersih dan selanjutnya dilap menggunakan kain kering dan diangin-anginkan. Kentang yang telah kering permukaannya ditimbang 300 kg lalu dibagi dan dimasukkan dalam 9 container plastic dengan berat

masing-masing 33+1 kg sehingga terdapat 9 unit percobaan (tiap perlakuan 3 kontainer dan diulang 3 kali). Selanjutnya semua container yang telah berisi kentang dimasukkan ke dalam rak kotak penyimpanan dengan system aerasi dan diaerasi selama 3 jam dan dilakukan setiap hari selama 21 hari. Selanjutnya memasang thermometer dan hygrometer di ruang udara masuk, di sela-sela rak penyimpanan dan di ruang aliran udara keluar. Setelah alat ukur terpasang semua maka blower dihidupkan sehingga laju aliran udara 0,3074 m/dt selama penyimpanan. Percobaan ini diulang 3 kali.

Keterangan:

-

1. tinggi kotak aerator utama = 78 cm

-

2. lebar kotak aerator utama = 78 cm

-

3. tinggi ruang bahan = 40 cm

-

4. tinggi rumah kipas =20 cm

-

5. lebar rumah kipas = 20 cm

-

6. panjang rumah kipas = 82 cm

-

7. panjang kotak aerator utama = 78 cm

-

8. alas tempat bahan dalam aerator

-

9. ruang bahan dalam aerator

-

10. aliran udara

-

11. lubang pengukuran suhu, kelembaban dan kecepatan aliran udara

-

12. kipas angin blower)

Gambar 1. Sketsa Kotak Penyimpanan (modifikasi Strommen et al., 2002)

Variabel Pengamatan

Variabel yang diamati adalah suhu dan kelembaban di ruang lingkungan (suhu kamar), aliran udara masuk (inlet), ruang proses di sela-sela rak penyimpanan dan aliran udara keluar (outlet) serta berat dan dimensi kentang (panjang, lebar dan tinggi) yang diukur setiap hari selama 21 hari.

Prosedur Pengukuran atau Pengujian

Pengukuran dilakukan terhadap suhu dan kelembaban pada ruang aliran udara masuk (inlet), ruang proses dan ruang aliran udara keluar (oulet). Cara pengukuran sebagai berikut: ketika bahan sudah

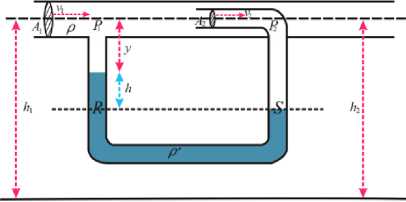

dimasukkan kotak penyimpanan dan aliran udara berjalan, maka pengukur suhu dan kelembaban digital yang sudah terpasang, dibaca perubahan nilai-nilai suhu dan kelembaban dan dicatat setiap hari selama 21 hari. Berat kentang diukur dengan timbangan sedang dimensi kentang (panjang, lebar dan tinggi) diukur menggunakan penggaris pada arah panjang, lebar dan tinggi. Sementara itu, laju aliran udara dibaca menggunakan tabung pitot, yaitu membaca selisih antara fluida yang mendapat aliran udara dinamis dan statis, seperti terlihat pada Gambar 2.

Keterangan:

-

h : perubahan tinggi cairan

-

g : percepatan gravitasi

ρ1 : masa jenis fluida (air) ρ : masa jenis udara

aliran udara = (2gh(ρ1 - ρ) / ρ)-1

Gambar 2. Cara membaca tabung pitot

Hasil perhitungan laju aliran udara dengan menggunakan rumus:

V = (2gh(ρ1 - ρ) / ρ)-1 [2]

Dengan diketahui g = 9,8 m/dt2 h = 0,0002 m ρ1 = 997 kg/m3

ρ = 1,2 kg/m3 maka laju aliran udara = 0,3074 m/dt

Analisa Data

Data yang diperoleh dianalisis secara diskriptif kuantitatif dan ditampilkan dalam bentuk grafik untuk melihat trend perubahannya selama penyimpanan kentang dalam system aerasi.

HASIL DAN PEMBAHASAN

Desain Kotak dan Sistem Penyimpanan Kentang

Gambar 3 merupakan kotak penyimpanan umbi kentang tersebut. Spesifikasi kotak penyimpan:

-

1) System aerasi paksa untuk kentang dengan laju aliran udara masuk 0,3074 m/dt dengan blower 1300 rpm atau 0,45 watt.

-

2) Kotak penyimpanan umbi kentang memiliki panjang, lebar dan tinggi adalah 74 cm, 74 cm, dan 40 cm. Kotak tersebut berkapasitas 50 kg.

-

3) Lubang ventilasi berukuran 314 cm2.

a

c

d

Gambar 3. Kotak penyimpanan kentang dengan system aerasi menggunakan model para-para (a) kotak penyimpanan tampak samping, (b) kotak penyimpanan tampak depan, (c) ruang penyimpanan, (d) rak penyimpanan

Mekanisme kerja system aerasi diuraikan sebagai berikut:

-

1) Prinsip utama adalah udara harus mengalir dan melewati massa umbi kentang yang disimpan. Oleh karena itu pada ujung depan kotak penyimpan dipasang blower untuk memaksa udara mengalir melewati tumpukan umbi kentang di kotak tersebut.

-

2) Udara yang mengalir tersebut awalnya sesuai suhu dan kelembaban ruangan kotak

penyimpanan kentang berada. Namun setelah melewati umbi kentang maka udara mampu membawa uap air akibat proses respirasi umbi kentang dan membawa panas, sehingga suhu dan kelembaban di sekitar umbi terkontrol.

-

3) Lubang ventilasi yang ada berfungsi menciptakan proses sirkulasi udara di kotak penyimpan.

Optimalnya luabang ini adalah 8% - 16% dari luas permukaan bidang kotak penyimpanan.

Aliran udara paksa adalah salah satu teknik pendinginan yang paling banyak digunakan karena keunggulan menjaga suhu dan kelembaban (Vigneault et al., 2007). Teknik ini menggunakan blower untuk menghasilkan tenaga penggerak yang diperlukan untuk menciptakan perbedaan tekanan, yang memaksa udara dingin melalui bagian dalam kotak (Delele et al., 2010).

Menurut Opara dan Zou (2006), lubang ventilasi yang terdistribusi secara tepat memungkinkan keluarnya panas lapangan produk hortikultura, sehingga menghasilkan pola aliran udara yang tepat yang menyebabkan suhu dan kelembaban relative (RH) di dalam ruang penyimapanan mampu menjaga umur simpan yang lama dan kualitas produk segar yang baik. Menurut Tutar et al. (2009), area ventilasi memiliki nilai optimal. Peningkatan lebih lanjut dari area ventilasi di luar nilai optimalnya tidak memiliki kontribusi yang jelas terhadap laju pendinginan. Area ventilasi juga mempengaruhi keseragaman pendinginan dan penurunan tekanan udara. Distribusi aliran udara yang lebih seragam dapat dicapai dengan meningkatkan area ventilasi dari 2,4% menjadi 12,1% (Dehghannya et al., 2008). Namun menurut (Vigneault et al., 2007).

Dinamika Suhu dan Kelembaban Udara di Ruang Penyimpanan

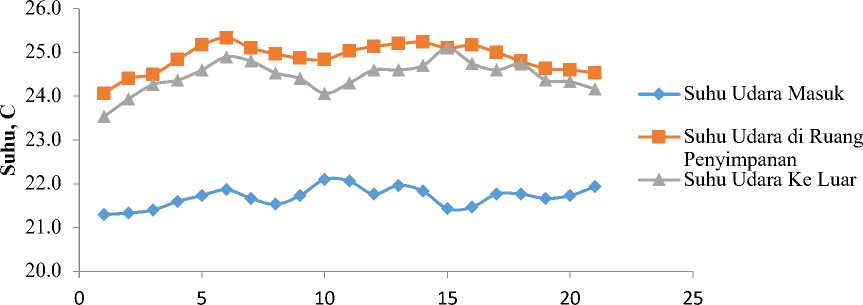

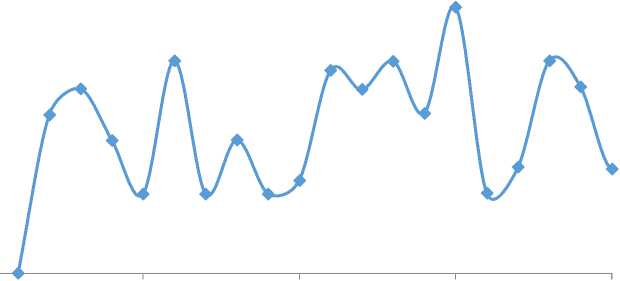

Dinamika suhu

Hubungan antara hari penyimpanan dan suhu aliran udara masuk, ruang proses dan aliran udara keluar dapat dilihat pada Gambar 4. Gambar 4 memperlihatkan bahwa selama penyimpanan kentang, suhu ruangan dan aliran masuk cenderung membentuk pola linier sedangkan suhu ruang proses penyimpanan maupun suhu aliran udara keluar serta cenderung membentuk pola polynomial yang awalnya naik pelan-pelan hingga mencapai puncak pada hari keenam penyimpanan, kemudian menurun lagi hingga hari kesepuluh dan meningkat lagi hingga hari kelima belas dan menurun lagi dan mendatar yang cenderung membentuk pola linier juga hingga akhir penyimpanan pada hari ke-21. Peningkatan suhu proses disebabkan terakumulasinya panas pada tumpukan kentang dan suhu tertinggi tercapai pada hari ke-6 yaitu 25oC.

Hal ini diikuti oleh suhu keluar yang mencapai 24,6oC. Hal ini akibat udara yang didorong kipas angin memindahkan udara panas dari tumpukan kentang ke arah aliran keluar. Pola ini menunjukkan hasil yang mirip dengan penelitian dari (Ndukwu & Manuwa, 2015), yang menunjukkan bahwa suhu aliran udara masuk cenderung stabil selama penyimpanan, sementara itu pada hari kesembilan dan kesepuluh cenderung terjadi penurunan suhu aliran udara keluar, seperti terlihat pada Gambar 4.

Hari Ke

Gambar 4. Hubungan antara hari penyimpanan dan suhu ruangan, aliran udara masuk, ruang proses dan aliran udara keluar dalam penyimpanan kentang

Hal tersebut disebabkan bahwa suhu dalam ruang penyimpanan dipengaruhi oleh proses respirasi dan transpirasi kentang yang disimpan. Suhu yang meningkat dalam ruang proses penyimpanan dipindahkan secara konveksi oleh aliran udara masuk dan dibawa menuju corong aliran udara keluar bersama uap air akiabtnya suhu aliran keluar menjadi lebih rendah dibanding suhu proses. Menurut

(Kosasih & Ronald, 2014) menjelaskan bahwa suhu dan kelembaban dalam ruang penyimpanan sangat tergantung pada perpindahan panas dan masa akibat respirasi dan transpirasi serta adanya aliran udara masuk yang dihembuskan oleh kipas angin ke dalam ruang penyimpanan yang berisi tumpukan kentang, kemudian aliran udara tersebut memindahkan panas dan uap air sebagai aliran udara keluar.

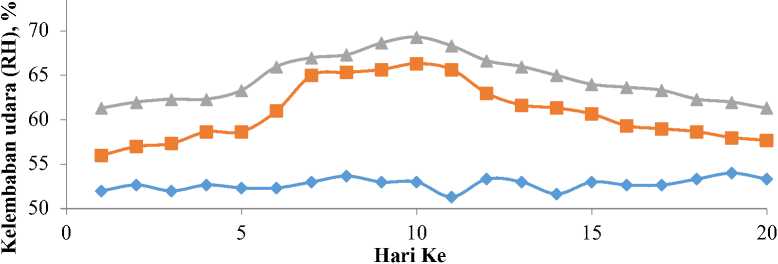

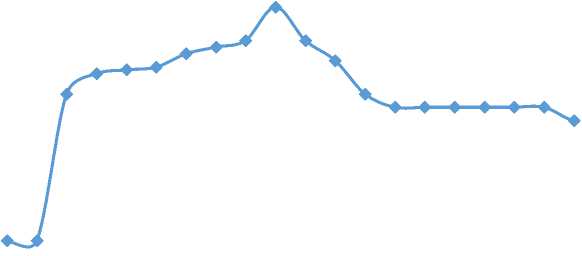

Dinamika Kelembaban Udara

Hubungan antara hari penyimpanan dengan RH ruangan, aliran udara masuk, ruang proses dan aliran udara keluar dapat dilihat pada Gambar 5. Gambar 5 memperlihatkan bahwa selama penyimpanan kentang, RH ruangan dan aliran udara masuk cenderung membentuk pola linier sedangkan RH ruang proses maupun aliran udara keluar cenderung membentuk pola polynomial yang awalnya naik pelan-pelan hingga mencapai puncak pada hari penyimpanan ke-10, kemudian menurun lagi hingga

hari kelimabelas dan seterusnya mendatar hingga akhir penyimpanan pada hari ke-21. RH proses tertinggi tercapai pada hari ke-10 yang mencapai 69%, sementara itu RH keluar tertinggi tercapai pada 70%. Peningkatan RH ini akibat terakumulasinya uap air pada tumpukan kentang karena proses respirasi yang menghasilkan uap air, karbondioksida dan energy. Uap air ini dipindahkan oleh udara yang didorong kipas angin ke aliran keluar sehingga RH aliran keluar juga tinggi.

75

Udara Masuk

-÷-Di Ruang Penyimpan

Udara Ke L:uar

Gambar 5. Hubungan lama penyimpanan buah dan sayur dengan suhu dan RH aliran udara masuk serta suhu dan RH aliran udara keluar (Ndukwu & Manuwa, 2015)

Pola ini menunjukkan hasil yang mirip dengan penelitian dari (Ndukwu & Manuwa, 2015), yang menunjukkan bahwa RH aliran udara masuk cenderung stabil selama penyimpanan meskipun terjadi peningkatan pada hari ke-11 dan ke-12, sementara itu RH pada aliran udara keluar menunjukkan fluktuatif. Perbedaan fluktuasi ini terjadi karena penelitian dari (Ndukwu & Manuwa, 2015), menggunakan rata-rata hasil dari beberapa jenis produk sayur dan buah yang mempunyai tipe respirasi yang sama, sementara itu penelitian ini menggunakan produk khusus kentang.

Kelembaban (RH) dalam ruang penyimpanan sangat tergantung pada perpindahan panas dan masa akibat respirasi dan transpirasi serta adanya aliran udara masuk yang dihembuskan oleh kipas angin ke dalam ruang penyimpanan yang berisi tumpukan kentang, kemudian aliran udara tersebut memindahkan panas dan uap air sebagai aliran udara keluar (Kosasih dan Ronald, 2014). Hal ini berdampak pada akumulasi uap air yang dibawa keluar aliran udara sehingga RH aliran udara keluar menjadi lebih tinggi dari RH ruang proses, seperti terlihat pada Gambar 5 di atas.

Neraca Massa Pada Penyimpanan Umbi Kentang Pengaruh Lama Penyimpanan dan Susut Bobot

Kentang yang disimpan selama 21 hari dengan system aerasi dalam kotak penyimpanan model parapara, mengalami susut bobot 0,02 – 0,071% (Gambar 6), susut bobot ini jauh lebih kecil dibanding hasil penelitian Wu dan Defraeye (2018) yang menunjukkan bahwa susut bobot rata-rata produk hortikultura dalam rantai dingin tanpa pendinginan awal sebesar 23%.

Susut bobot ini pada dasarnya diakibatkan oleh respirasi dan transpirasi produk hortikultura yang merupakan penyebab terpenting hilangnya bahan organik dan kelembaban (Aghdam et al., 2018). Terdapat banyak faktor yang mempengaruhi perubahan fisiologis dan biologis hasil hortikultura (Cao et al., 2020). Menurut Reed (2004) menjelaskan bahwa pada proses respirasi akan terjadi pemecahan karbohidrat dalam tiga tingkatan reaksi utama yaitu glikolisis, daur asam trikarboksilat dan sistem transport elektron. Sementara itu menurut (David & Kilmanun, 2016), pada proses respirasi, karbohidrat komplek dirombak menjadi bentuk karbohidrat yang paling sederhana yaitu glukosa dan selanjutnya dioksidasi untuk menghasilkan energi. Menurut Kencana (2009), hasil respirasi berupa karbondioksida (CO2), uap air (H2O) dan energy. Menurut Murtado (2014), dampak yang terjadi akibat

respirasi dan transpirasi adalah perubahan kenampakan produk.

Jumlah Uap Air Di Udara

Perubahan kandungan uap air di ruang penyimpanan akibat terjadinya penguapan air dari umbi kentang selama penyimpanan 21 hari adalah 0,003 – 0,0069 kg uap air/kg udara kering (Gambar 7). Peningkatan suhu bahan menyebabkan perubahan tekanan uap air di bahan, dan selisih tekanan uap air antara di umbi kentang (bahan penelitian) dengan tekanan uap air di udara sekitar umbi menyebabkan terjadinya proses

penguapan air dari umbi ke udara di sekitar. Pola perubahan kandungan uap air di udara di ruang penyimpan adalah polynomial level dua, hari ke 0 sampai hari ke 13 berubah dari 0,003 kg uap air/kg udara kering menjadi 0,0057 kg uap air/kg udara. Setelah mencapai puncak kandungan uap air menurun mencapai 0,0048 kg uap air/kg udara di hari ke 21. Perubahan kadndungan uap iar ini mengikuti pola transpirasi dan respirasi umbi kentang selama penyimpanan.

0.08

0.07

0.06

0.05 ©

0.04

0.03

0.02

0.01

0

0

10

Hari ke

20

Gambar 6. Hubungan lama penyimpanan dan susut bobot kentang

0.007

0.002

0

0.007

0.006

0.006 K

0.005

0.005

0.004

0.004

0.003

0.003

5 10 15 20

Hari ke

Gambar 7. Hubungan lama penyimpanan dengan masa uap air di ruang penyimpan

Neraca Energi

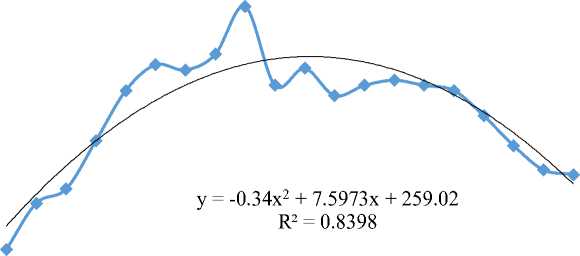

Panas respirasi

Panas respirasi umbi kentang selama penyimpanan didekati dengan persamaan empiris Qp = 19,4(e) (o,ιo8.θ), sehingga selama penyimpanan 21 hari didapatkan data panas respirasi antara 261,42 – 296,4 kJ. Panas respirasi tertinggi terjadi di hari ke

17, karena suhu umbi kentang mencapai 25,53 oC (Gambar 8)

Rata-rata panas respirasi penyimpanan umbi kentang adalah 288,99 ± 12,44 kJ, dan rata-rata suhu udara di ruang penyimpanan 24,88 ± 0,33 oC. Proses respirasi akan melepaskan energy ke lingkungan kentang sehingga meningkatkan suhu ruang proses (Cao et al., 2020). (Vigneault et al.,

2007) menjelaskan bahwa peningkatan suhu yang lambat pada awal penyimpanan disebabkan laju

panas yang dihasilkan oleh respirasi seringkali rendah sekitar 0,5% dari total beban panas.

320.0

260.0

310.0

S 300.0

.∣ 290.0

a

5ft

£ 280.0

5ft

C

‰ 270.0

250.0

0

10

20

hari ke

Gambar 8. Hubungan lama penyimpanan dan panas respirasi pada umbi kentang

Sesuai Gambar 8, panas respirasi bahan ke lingkungan berpola polynomial orde 2. Persamaan matematik hubungan antara waktu penyimpanan dengan panas respirasi umbi kentang adalah y = -0.34x2 + 7.5973x + 259.02 dengan nilai r2 adalah 0,84.

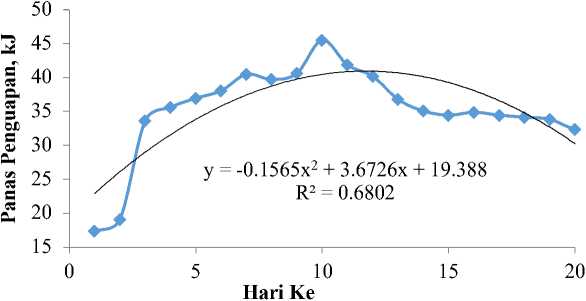

Panas penguapan

Panas untuk menguapkan air dari umbi kentang ke udara di sekitarnya didekati dengan persamaan Qu = hfg.ΔH. Panas untuk penguapan air tersebut seperti Gambar 9, nilai 35,12 ± 6,58 k.J atau antara 17,38 -45,52 kJ. Sesuai Gambar 9, panas penguaan air dari bahan ke lingkungan berpola polynomial orde 2. Persamaan matematik hubungan antara waktu penyimpanan dengan panas untuk menaikan suhu umbi kentang adalah y = -0.1565x2 + 3.6726x + 19.388 dengan nilai r2 adalah 0,68. Proses respirasi dan transpirasi kentang yang meningkat dan melepaskan energy dan uap air yang ditranspirasikan ke luar jaringan sehingga menyebabkan peningkatan

suhu dan RH sekitar lingkungan kentang (David & Kilmanun, 2016).

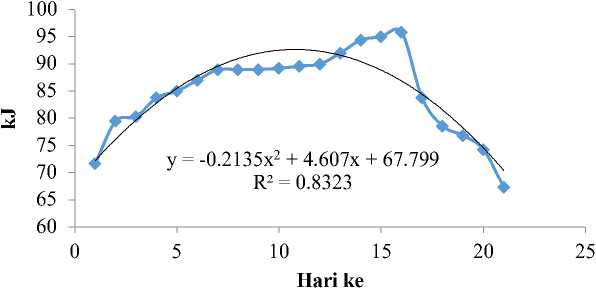

Panas menaikan suhu bahan

Panas untuk menaikan suhu umbi kentang umbi kentang ke udara di sekitarnya didekati dengan persamaan Qu = m.Cp.Δϴ. Panas untuk menaikan suhu tersebut seperti Gambar 10, nilai 82,46 ± 7,78 kJ atau antara 71,68 - 95,86 kJ. Sesuai Gambar 10, panas penguaan menaikan suhu bahan berpola polynomial orde 2. Persamaan matematik hubungan antara waktu penyimpanan dengan panas untuk menaikan suhu umbi kentang adalah y = -0.2135x2 + 4.607x + 67.799 dengan nilai r2 adalah 0,83.

Gambar 9. Hubungan lama penyimpanan dengan panas penguapan pada umbi kentang

Gambar 10. Hubungan lama penyimpanan dengan panas yang menaikkan suhu pada umbi kentang

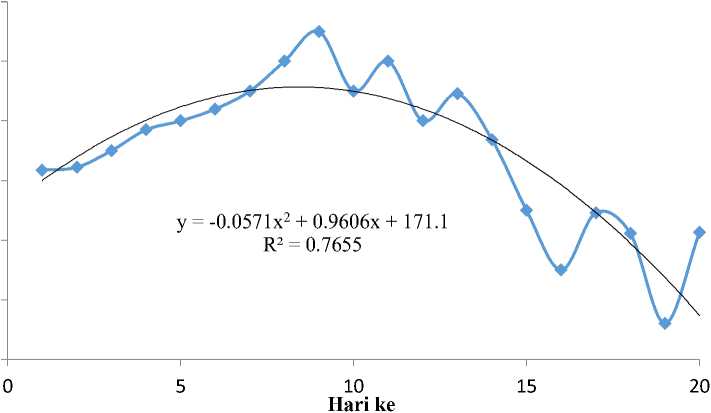

Panas hilang ke lingkungan

Panas hilang ke lingkungan selama penyimpanan umbi kentang ke udara di sekitarnya didekati dengan persamaan Qu = h.A.ΔT. Panas hilang ke lingkungan tersebut seperti Gambar 12, nilai 173,1 ± 2,54 kJ atau antara 167,27 - 176,0 kJ. Sesuai Gambar 11, panas penguapan menaikan suhu bahan berpola polynomial orde 2. Persamaan matematik hubungan antara waktu penyimpanan dengan panas untuk menaikan suhu umbi kentang adalah y = -0.0571x2 + 0.9606x + 171.1 dengan nilai r2 adalah 0,756.

Nilai panas respirasi bervariasi antara 261.42 -311.88 kJ/kg umbi kentang, sebab suhu

penyimpanaan adalah 24.07- 25.70oC. Dari panas respirasi tersebut panas yang dipergunakan untuk menguapkan air dari umbi kentang ke lingkungan adalah sebesar rata-rata 6,01 ± 0,3%, rata-rata panas untuk menaikan suhu umbi kentang dan suhu udara di sekitar kentang adalah 24,08 ± 1,3%, dan rata-rata panas yang hilang ke lingkungan bersama udara yang mengalir adalah 59,89 ± 3,4%. Berdasarkasn fakta ini maka proses aerasi dengan cara mengalirkan udara melewati masa umbi kentang sangat efisien dalam menjaga kualitas umbi yang disimpan.

178

176

Gambar 11. Panas hilang selama pernyimpanan umbi kentang

.a s

S s *5

350

300

250

200

150

100

50

0

Panas Respirasi Qp)

Panas Menaikan Suhu Kentang Q)s

-÷-Panas Penguapan Air Qu)

Panas Hilang Ke luar Qh)

Gambar 12. Panas yang timbul selama pernyimpanan umbi

Rheologi Umbi Kertang

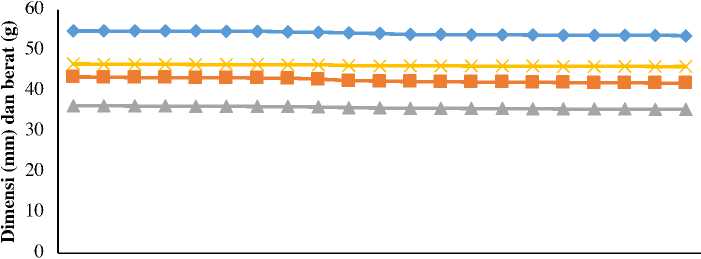

Hubungan antara hari penyimpanan dengan dimensi (panjang, lebar dan tinggi) dan berat kentang selama penyimpanan terlihat pada Gambar 13. Gambar 13 menunjukkan bahwa selama penyimpanan kentang cenderung terjadi penurunan panjang, lebar, tinggi dan berat kentang meskipun relative kecil dengan pola linier. Panjang rata-rata awal 55 mm menurun menjadi 52 mm. Lebar rata-rata awal 43 mm menurun menjadi 41 mm. Tinggi rata-rata awal 35 mm menurun menjadi 33 mm. Berat rata-rata awal 46 g menurun menjadi 44 g. Penurunan ini terjadi karena kentang mengalami proses respirasi yang meny-

ebabkan pemecahan senyawa bermolekul besar seperti pati menjadi glukosa dan glukosa dipecah menjadi CO2 dan air yang dilepas saat proses transpirasi selama penyimpanan (David & Kilmanun, 2016). Hal ini didukung pendapat Aghdam et al., (2018) yang menjelaskan bahwa susut bobot ini pada dasarnya diakibatkan oleh respirasi dan transpirasi produk hortikultura yang merupakan penyebab terpenting hilangnya bahan organik dan kelembaban. Menurut Murtado (2014), respirasi dan transpirasi menyebabkan perubahan kenampakan produk, kehilangan kesegaran, nampak layu dan berkerut, susut bobot dan pelunakan.

—♦— PANJANG —■— LEBAR —⅛- TINGGI BERAT

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21

Waktu penyimpanan

Gambar 13. Hubungan antara waktu penyimpanan dengan panjang, lebar, tinggi dan berat kentang selama penyimpanan

KESIMPULAN

Suhu dan RH ruangan dan aliran udara masuk cenderung membentuk pola linier sedangkan RH ruang proses maupun aliran udara keluar cenderung membentuk pola polinomial. Suhu ruang penyimpanan kentang berada pada kisaran 24.07-

25.70oC dan RH berada pada kisaran 56,0-65,6% pada kondisi tersebut nilai panas respirasi bervariasi antara 261.42 - 311.88 kJ/kg umbi kentang. Panas respirasi yang dipergunakan untuk menguapkan air dari umbi kentang ke lingkungan adalah sebesar rata-rata 6,01 ± 0,3% sementara itu rata-rata panas untuk menaikan suhu umbi kentang dan suhu udara di

sekitar kentang adalah 24,08 ± 1,3%, dan rata-rata panas yang hilang ke lingkungan bersama udara yang mengalir adalah 59,89 ± 3,4%.

DAFTAR PUSTAKA

Aghdam, M. S., Jannatizadeh, A., & Luo, Z. (2018).

Accepted Manuscript.

https://doi.org/10.1016/j.tifs.2018.04.003.This

Amarullah, M. R., Sudarsono, & Amarillis, S. (2019). Produksi dan Budidaya Umbi Bibit Kentang (Solanum tuberosum L.). 7(1), 93–99.

Broto, W., Setyabudi, D. A., Sunarmani, N., Qanytah, N., & Jamal, I. B. (2018). Teknologi Penyimpanan Umbi Kentang (Solanum tuberosum L.) Var. GM-05 dengan Rekayasa Pencahayaan untuk mempertahankan Kesegarannya. Jurnal Penelitian Pascapanen Pertanian, 14(2), 116.

https://doi.org/10.21082/jpasca.v14n2.2017.11 6-124

Cao, Y., Gong, Y. F., & Zhang, X. R. (2020). Impact of ventilation design on the precooling effectiveness of horticultural produce-a review. Food Quality and Safety, 4(1), 29–40. https://doi.org/10.1093/fqsafe/fyaa004

David, J. H. dan J., & Kilmanun, J. C. (2016). Penanganan Pasca Panen Penyimpanan untuk Komoditas Hortikultura. Seminar Nasional Inovasi Teknologi Pertanian, 4(5), 1015–1026.

Delele, M. A., Verboven, P., Ho, Q. T., & Nicolaï, B. M. (2010). Advances in mathematical modelling of postharvest refrigeration processes. Stewart Postharvest Review, 6(2), 1– 8. https://doi.org/10.2212/spr.2010.2.1

Eltawil, M. A., Samuel, D. V. K., & Singhal, O. P. (2006). Potato Storage Technology and Store Design Aspects. VIII(11), 1–18.

Kosasih, E. A., & Ronald, J. (2014). Pengaruh Laju Aliran , Kelembaban dan Temperatur Udara Pengering terhadap Kinerja Pengering Semprot pada Tekanan Udara Nozel Pneumatik 2 bar Absolut. Snttm Xiii, 15–16.

Ndukwu, M. C., & Manuwa, S. I. (2015). Impact of evaporative cooling preservation on the shelf life of fruits and vegetable in South Western Nigeria. Research in Agricultural Engineering, 61(3), 122–128.

https://doi.org/10.17221/54/2013-RAE

Purnomo, E., Suedy, S. W. A., & Haryanti, S. (2017). Buletin Anatomi dan Fisiologi Volume 2 Nomor 2 Agustus 2017. 2(2007), 107–113.

Setiyo, Y., Gunadnya, I. B. P., Gunam, I. B. W., Permana, I. D. G. M., Susrusa, I. K. B., & Triani, I. G. A. L. (2016). Improving Physical and Chemical Soil Characteristic on Potatoes

(Solanum tuberosum L.) Cultivation by Implementation of Leisa System. Agriculture and Agricultural Science Procedia, 9, 525–531. https://doi.org/10.1016/j.aaspro.2016.02.172

Strommen, I., Eikevik, T. M., Alves-filho, O., Syverud, K., & Jonassen, O. (2002). Low Temperature Drying With Heat Pumps New Generations of High Quality Dried Products. Proceeding in 13th International Drying Symposium, 1, 1–9.

Vigneault, C., De Castro, L. R., Goyette, B., Markarian, N. R., Charles, M. T., Bourgeois, G., Foot, E. T. L., & Cortez, L. A. B. (2007). Indirect airflow distribution measurement method for horticultural crop package design. Canadian Biosystems Engineering / Le Genie Des Biosystems Au Canada, 49, 13–22.

Alayew, T., P.C. Struik, and A. Hirpa, 2014. Characterization of seed potato (Solanum tuberosum L.) Storage, pre-planting, treatment and marketing system in Ethiopia: The case of West Arsi-Zone. African Journal of Agricultural Research. 9(15):1218 – 122.

Aghdam, M. S., Jannatizadeh, A., Luo, Z., Paliyath, G. (2018). Ensuring sufficient intracellular ATP supplying and friendly extracellular ATP signaling attenuates stresses, delays senescence, and maintains quality in horticultural crops during postharvest life. Trends in Food Science & Technology,76: 67–81.

Anonymous, 2019. Penyimpanan modern untuk buah-buahan dan sayuran.

https://dp32.ru/id/dlya-uchrezhdenijj/holodilnoe-oborudovanie-sovremennye-hranilishcha-dlya-ovoshchei-i/. Diakses 31 Mei 2021.

Amarullah, M.R., Sudarsono dan S. Amarillis, 2019. Produksi dan budidaya umbi bibit kentang (Solanum tuberosum L.) di Pangalengan, Bandung, Jawa Barat. Bul. Agrohorti. 7(1):93-99

Babarinsa, F.A. and J. O. Williams, 2015. Development of a diffuse light store for seed potato storage. International Journal of Agriculture and Earth Science, 1(8):25 – 33. https://www.semanticscholar.org/paper/Devel opment-of-a-Diffuse-Light-Store-for-%E2%80%9CSeed%E2%80%9D-Babarinsa-illiams/2bcd1a8d371171b81b5a75df197d164 6649e497f

BPS, 2019. Statistika sayuran semusim yang diekspor oleh Indonesia

Https://www.bps.go.id/publication/2019/07/0 4/daac1ba18cae1e90706ee58a/statistik-indonesia-2019.html. Diakses 31 Mei 2021.

BPS Provinsi Bali, 2021. Produksi Kentang Provinsi Bali Menurut Kabupaten/Kota (Ton), 20182020.

https://bali.bps.go.id/indicator/55/338/1/produ ksi-kentang-provinsi-bali-menurut-kabupaten-kota.html. Diakses 26 Desember 2021

Broto, W. D.A Setyabudi, Sunarmani, Qanytah, dan I.B. Jamal, 2017. Teknologi penyimpanan umbi kentang (Solanum tuberosum L.) Var. gm-05 dengan rekayasa pencahayaan untuk mempertahankan kesegarannya, Jurnal Penelitian Pascapanen Pertanian, 14(2): 116 -124

Cao, Y., Y.F. Gong, and X.R. Zhang, 2020. Impact of ventilation design on the precooling effectiveness of horticultural produce—a review. Food Quality and Safety, 4:29–40.

David, J. dan J.C. Kilmanun, 2016. Penanganan pasca panen penyimpanan untuk komoditas hortikultura. Prosiding Seminar Nasional Inovasi Teknologi Pertanian Banjarbaru: 1015-1026.

Dehghannya, J., M. Ngadi and C. Vigneault, 2008. Simultaneous aerodynamic

and thermal analysis during cooling of stacked spheres inside ventilated

packages. Chemical Engineering and Technology, 31: 1651–1659.

DOI: 10.1002/ceat.200800290

Delele, M., P. Verboven, Q. Ho and B. Nicolai, 2010. Advances in mathematical modelling of postharvest refrigeration processes. Stewart Postharvest

Review, 6: 1–8. DOI: 10.2212/spr.2010.2.1

Eltawil M.A., D. Samuel and O. Singhal, 2006. Potato storage technology and store design aspects. Agricultural engineering international: the CIGR Ejournal. Invited Overview, 8(11):133-142.

Kencana, P.K.D., 2009. Fisiologi dan teknologi pascapanen rebung bambu tabah (Gigantochloa nigrociliata Kurz) fresh-cut. Disertasi. Program Pascasarjana Fakultas Pertanian Universitas Brawijaya.

https://prasetya.ub.ac.id/id/disertasi-diah-kencana-fisiologi-dan-teknologi-pascapanen-rebung-tabah/

Kosasih, E.A. dan J. Ronald, 2014. Pengaruh laju aliran, kelembaban dan temperatur udara pengering terhadap kinerja pengering semprot pada tekanan udara nozel pneumatik 2 bar absolut. Proceeding Seminar Nasional Tahunan Teknik Mesin XIII (SNTTM XIII) Depok, 15 – 16 Oktober 2014.

Kusuma S., 2018. Teknik penyimpanan umbi-umbian. Https://slideplayer.info/slide/

12074318/. Diakses 2 Januari 2021

Motevali, A., S. Minaei, A., Banakar, B., Ghobadian and M.H. Khoshtaghaza, 2014. Comparison of energy parameters in various dryers. Jurnal Energy Conversion and Management. 87: 711725. DOI: 10.1016/j.enconman.2014.07.012

Murtado, A.A., 2014. Karakteristik kimia dan fisik kentang selama penyimpanan dalam kondisi gelap. Edible, 3(1):28-31

Ndukwu, M.C. dan S.I. Manuwa, 2015. Impact of evaporative cooling preservation on the shelf life of fruits and vegetable in Southwestern Nigeria. Res. Agr. Eng. 61(3):122-128.

Opara, L. U., Zou, Q. 2006. Novel computational fluid dynamics simulation software for thermal design and evaluation of horticultural packaging. International Journal of Postharvest Technology and Innovation, 1: 155– 169.

https://doi.org/10.1504/IJPTI.2006.011658

Peskiadmin, 2019. Kak organizovat hranenie klubnei kartofelya i obespechit

impravilnuyu.https://peskiadmin.ru/id/kak-organizovat-hranenie-klubnei-kartofelya -i-

obespechit-im-pravilnuyu.html. Diakses 2 Januari 2021

Pinjungwati, F.G.T., 2020. Tips menyimpan kentang supaya tidak mudah busuk. https://www.fimela.com/lifestyle-relationship/read/4204195/tips-menyimpan-kentangsupaya-tidak-mudah-busuk. Diakses 2 Januari 2021

Purnomo, E., S. Widodo, A. Suedy dan S. Haryanti, 2014. Perubahan morfologi umbi kentang konsumsi (Solanum tuberosum L. Var granola) setelah perlakuan cara dan waktu penyimpanan yang berbeda. Jurnal Biologi, 3(1):40-48.

Purnomo, E., S. Widodo, A. Suedy, dan S. Haryanti, 2017. Pengaruh cara dan waktu penyimpanan terhadap susut bobot, kadar glukosa dan kadar karotenoid umbi kentang konsumsi (Solanum tuberosum L. Var Granola). Buletin Anatomi dan Fisiologi, 2(2): 107-113.

Reed, D. W. 2004. Senescence and post-harvest storage. http://www.refrigerated

vehicles.com/. Diakses 20 Januari 2021

Setiyo, Y., 1995. Model matematik perpindahan panas dan massa pendinginan apel (Pirus malus) dalam kemasan. Tesis. Program Pasca Sarjana, UGM.

https://onesearch.id/Author/Home?author=Set iyo%2C+Yohanes

Setiyo, Y., IBP Gunadnya, IBW Gunam, IDGM Permana, IKB Susrusa, IGAL Triani, 2017. Improving physical and chemical soil

characteristic on potatoes (Solanum tuberosum L.) cultivation by implementation of Leisa system. Agriculture and Agricultural Science Procedia. 9:525-531

Strommen, I., T.M. Eikevik, O. Alves-Filho, K. Syverud and O. Jonassen, 2002. Low temperatur drying with heat pumps new generations of high-quality dried products. 13th International Drying Symposium. Beijing, China, Agust 27-30, 2002.

Tutar, M., F. Erdogu, and B. Toka 2009. Computational modeling of airflow patterns and heat transfer prediction through stacked layer’ products in a vented box during cooling. International Journal of Refrigeration, 32: 295–306. DOI: 10.1016/j.ijrefrig.2008.05.003

Vigneault, C., and B. Goyette, 2002. Design of plastic container opening to optimize forced-air precooling of fruits and vegetables. Applied Engineering in Agriculture, 18: 73–76. doi: 10.13031/2013.769

Vigneault, C., L.R.D. Castro, and L.A.B. Cortez, 2005. Effect of container openings and airflow rate on energy required for forced-air cooling of horticultural produce. Canadian Biosystems Engineering, 47: 1–9.

DOI: 10.13031/2013.19608

Vigneault, C. L.R.D. Castro and L.A.B. Cortez, 2007. Indirect airflow distribution

measurement method for horticultural crop package design. Canadian Biosystems

Engineering, 49: 13–22.

Wu, W. and T. Defraeye, 2018. Identifying heterogeneities in cooling and quality evolution for a pallet of packed fresh fruit by using virtual cold chains. Applied Thermal Engineering, 133: 407–417.

https://doi.org/10.1016/j.applthermaleng.2017 .11.049

14

Discussion and feedback