RANCANG BANGUN ALAT UKUR KADAR ALKOHOL PADA MINUMAN BERBASIS MIKROKONTROLER AT89S51

on

Rancang Bangun Alat Ukur …

I Nyoman Budiastra, dkk

RANCANG BANGUN ALAT UKUR KADAR ALKOHOL PADA MINUMAN BERBASIS MIKROKONTROLER AT89S51

I Nyoman Budiastra1), I Made Hendry Jayamiharja2), IG.Agung Mulya Negara3)

-

1) Staff Pengajar Jurusan Teknik Elektro Fakultas Teknik Universitas Udayana Kampus Bukit Jimbaran, Bali, 80361

-

2) Staff Pengajar PS. Elektronika Biomedika Sekolah Tinggi Ilmu Teknik Jembrana

-

3) Mahasiswa PS. Elektronika Biomedika Sekolah Tinggi Ilmu Teknik Jembrana

Abstrak

Penggunaan etanol atau alkohol sebagai minuman sudah dikenal luas, banyak minuman beralkohol yang tidak memiliki izin, beredar di masyarakat. Maka tidak mengherankan keracunan akut maupun kronis akibat etanol sering terjadi. Menurut PER.MENKES No.86/1977, minuman beralkohol dibedakan menjadi 3 (tiga) golongan yaitu Golongan A dengan kadar alkohol 1-5% (misalnya bir), Golongan B dengan kadar alkohol 5-20% (misalnya anggur), dan Golongan C dengan kadar alkohol 20-55% (misalnya wiski dan brendi. )

Dalam melakukan pengujian kadar alkohol pada minuman BPOM tidak bisa mengetahui langsung kadar alkohol yang terkandung dalamnya. Minuman tersebut diuji di Laboratorium kemudian baru bisa diketahui apakah minuman tersebut layak beredar atau tidak. Proses uji Laboratorium membutuhkan waktu yang cukup lama, sehingga bagi para pedagang tidak bisa langsung mengetahui apakah minuman yang dia jual layak beredar atau tidak. Untuk mengatasi kendala efisien waktu dan tempat maka pada tugas akhir ini telah dibuat alat ukur kadar alkohol menggunakan mikrokontroller AT89S51.

Perancangan dan pembuatan alat ukur kadar alkohol pada tugas akhir ini memakai sensor TGS822 untuk menditeksi kadar alkohol yang diproses oleh mikrokontroller AT89S52 keluaran Atmel dan ditampilkan oleh display LCD.

Pengujian alat ukur ini dilakukan pada alkohol dengan sampel yang berpariasi dan mempunyai kesalahan pengukuran kadar alkohol sampai 3 persen. Penggunan sensor yang lebih baik dalam alat ukur kadar alkohol dapat memperkecil pengukuran.

Kata Kunci : Minuman, Konsentrasi Alkohol, Mikrokontroler AT89s52

Latar Belakang

Perkembangan teknologi sekarang ini mengalami kemajuan yang sangat pesat. Alat-alat dengan teknologi canggih telah banyak ditemukan seiring dengan kebutuhan manusia yang semakin kompleks. Khususnya dibidang elekronika, segala aspek kehidupan manusia saat ini dan mendatang tidak akan lepas dari perkembangan teknologi ini.

Penggunaan etanol atau alkohol sebagai minuman sudah dikenal luas. Karena jumlah pemakaian etanol dalam minuman amat banyak, maka tidak mengherankan keracunan akut maupun kronis akibat etanol sering terjadi. Alkohol di Indonesia sudah menjadi lazim dan diterima dalam pergaulan sosial. Namun seringkali dikonsumsi berlebihan sehingga menjadi penyebab utama kecelakaan lalulintas yang fatal.

Alkohol jelas banyak digunakan dalam industri minuman beralkohol, yaitu minuman yang mengandung alkohol (etanol) yang dibuat secara fermentasi dari jenis bahan baku nabati yang mengandung karbohidrat, misalnya: biji-bijian, buah-buahan, nira dan sebagainya, atau yang dibuat dengan cara distilasi hasil fermentasi termasuk didalamnya adalah minuman keras klasifikasi A, B dan C.

Menurut MENKES No.86/1977 itu, minuman beralkohol dibedakan menjadi 3 (tiga) golongan:

-

1. Golongan A dengan kadar alkohol 1-5% misalnya bir

-

2. Golongan B dengan kadar alkohol 5-20% misalnya anggur

-

3. Golongan C dengan kadar alkohol 20-55% misalnya wiski dan brendi.

Departemen kesehatan melakukan pengujian bagi minuman-minuman yang beredar di masyarakat guna layak dikonsumsi bagi konsumen. Minuman alkohol ini diuji kadar alkohol yang terkandung didalamnya dilaboratorium dan dimasukkan kedalam kelas-kelas tertentu. Seiring banyaknya minuman beralkohol yang memiliki kadar alkohol yang amat tinggi (melebihi 55%) dan tidak memiliki izin beredar maka BPOM (Badan Pengawas Obat dan Makanan) melakukan operasi langsung ke lapangan. Dalam melakukan operasi minuman alkohol BPOM tidak bisa mengetahui langsung kadar alkohol yang terkandung dalamnya. Minuman tersebut diuji di Laboratorium kemudian baru bisa diketahui apakah minuman tersebut layak beredar atau tidak. Proses uji Laboratorium membutuhkan waktu yang cukup lama, sehingga bagi para pedagang tidak bisa langsung mengetahui apakah minuman yang dia jual layak beredar atau tidak. Dalam penelitian ini dirancang

suatu alat yang efektif dan efisien dalam mengukur kadar alkohol pada minuman beralkohol. Proses perencanaan sistem ini dilakukan dengan cara merubah data analog dari sensor menjadi digital kemudian mentransmisikan data tersebut ke mikrokontroler dan ditampilkan lewat LCD (Liquid Cristal Display). Tujuan dari penelitian ini adalah untuk merealisasikan suatu sistem elektronik yang mampu mengukur kadar alcohol pada minuman, dengan merubah data analog dari sensor menjadi digital kemudian mentransmisikan data tersebut ke mikrokontroler dan ditampilkan lewat LCD (Liquid Cristal Display).

Sebelum melakukan penelitian, terlebih dahulu dilakukan kajian-kajian yang berkaitan dengan perancangan rangkaian yang digunakan .

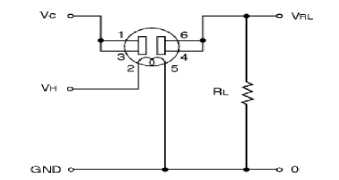

Gambar 2. Rangkaian Sensor TGS822

Prinsip kerja rangkaian sensor di atas akan dijelaskan sebagai berikut. Pada saat sensor diberi tegangan input (Vc) dan tegangan heater (VH) dan diletakkan pada udara bersih, maka resistansi sensor Rs akan turun secara cepat sehingga tegangan yang melintasi tahanan beban (RL) akan naik secara cepat pula kemudian turun sesuai dengan naiknya nilai Rs kembali sampai mencapai nilai yang stabil, kondisi ini disebut "Initial Action".

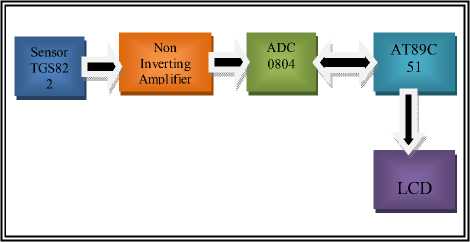

Diagram blok sistem secara keseluruhan diperlihatkan dalam gambar 1.

Gambar 1. Blok Diagram Sistem

Pada saat ada uap alkohol yang masuk ke dalam sensor, nilai resistansi sensor (Rs) akan turun sesuai dengan besarnya konsentrasi uap alkohol di udara pada saat itu. Kenaikan R, ini akan menyebabkan tegangan pada RL, atau VRL naik. Hal ini dapat dilihat pada persamaan di bawah ini :

Vc

IVRI

- 1]xRL √

(2.1)

dengan :

Vc = Tegangan input sensor, Volt

VRL = Tegangan output sensor, Volt

RS = Tahanan sensor, Ohm

RL = Tahanan beban, Ohm

Sedangkan disipasi daya pada elektroda sensor (PS) dirumuskan sebagai berikut :

Penjelasan dari masing-masing blok adalah sebagai berikut :

-

1. Sensor Gas digunakan sebagai sensor pendeteksi kadar alkohol pada sistem.

-

2. Non Inverting Amplifier memperkuat sinyal keluaran dari sensor agar dapat diproses dengan mudah oleh rangkaian berikutnya.

-

3. ADC (Analog To Digital Converter), digunakan untuk mengubah data analog dari sensor menjadi data digital.

-

4. Mikrokontroler AT89C51, berfungsi sebagai pengontrol utama system.

-

5. LCD (Liquid Crystal Display), berfungsi sebagai media penampil data yang didikeluarkan dari mikrokontroler AT89C51.

Ps

Vc2xRs

(Rs + RL )2

…………………(2.2)

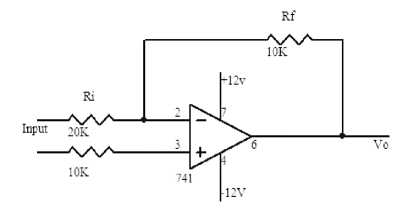

2.3 Rangkaian Non Inverting Amplifier

Sinyal output yang dihasilkan oleh rangkaian sensor alkohol mempunyai nilai yang kecil sehingga perlu dikuatkan agar dapat diproses dengan mudah oleh rangkaian berikutnya. Agar dapat diproses oleh rangkaian digital, maka penguatan Non Inverting amplifier harus menghasilkan output tegangan antara 0 – 5 V . Rangkaian penguatan ini menggunakan IC LM741 yang diberikan tegangan pencatu sebesar +12V dan -12V pada kaki ke-7 dan kaki ke-4. Untuk mendapatkan penguatan 1,5 kali, dipasang resistor 10 k Ω pada kaki ke-3 inputan, resistor 20 k Ω dan 10 k Ω yang diseri pada kaki ke-2 dan kaki ke-6.

Gambar 3.

Rangkaian Non Inverting Amplifier

Tegangan keluaran dari Rangkaian Non Inverting diatas dapat dihitung dengan rumus sebagai berikut:

Rf

Dalam perancangan sistem ini penguatan yang dibuat adalah 1,5 kali penguatan guna memperoleh ring data heksa ADC yang lebih lebar dari keluaran sensor, sehingga dalam perancangan Ri bernilai 20K sedangkan Rf 10K jadi penguatan yang dihasilkan adalah 1,5 kali penguatan.

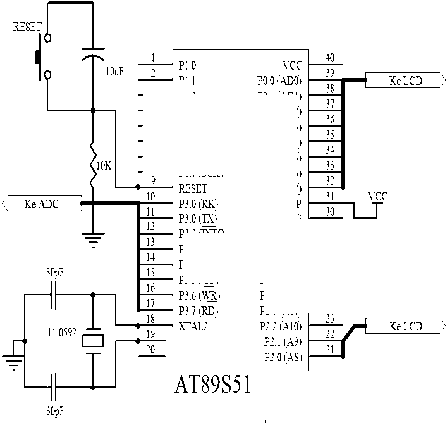

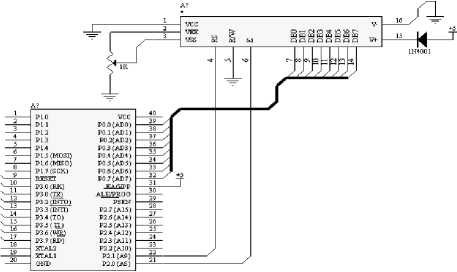

Mikrokontroler AT89S51 harus didukung oleh beberapa rangkaian lain agar dapat melakukan

prosesnya, yaitu berupa rangkaian clock dan reset. Selain itu juga harus ditentukan dalam penggunaan port – portnya dan sinyal – sinyal yang digunakan mendukung proses yang dilakukan. Rangkaian mikrokontroler AT89S51 yang akan diantarmukakan dengan ADC 0804 dan modul LCD. Pada masing – masing blok memiliki rangkaian yang sama. Berikut

adalah gambar rangkaian mikrokontroler adalah

sebagai berikut :

PSEX

Gambar 4. Rangkaian Mikrokontroler AT89S51

— Pl∙2

—— PlJ

—- n4

-

—■— PlJ(MOSI)

-

—■— PlO(MISO)

~T---Pl-T(SCK)

P0.1 (.ADlj B.J.W3 POJ(ADS) MI(AD4) POS(ADS) P0.6 (ADS) PO-T(ADT)

A1EPR0& —^-

P3.2 (IXIO) PSJ (MT) P3.4 (TO) P33(∏l

P’.T (AlS) Hj-P2.6(A14) -→" P2-S(A13) -÷ PTJ(AlT) —(— PTJ(All) —TT-

Dalam sistem mikrokontroler ini direncanakan penggunaan port yang tersedia sebagai berikut :

-

1. Port 0.0 - 0.7 sebagai jalur untuk LCD.

-

2. Port 2.0 - 2.1 sebagai jalur data untuk pembaca dan menulis modul LCD.

-

3. Port 3.0 – 3.7 sebagai jalur untuk ADC.

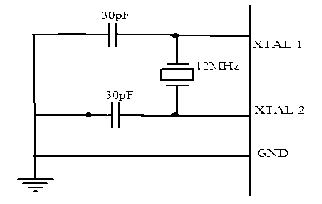

Kecepatan proses yang dilakukan oleh mikrokontroller ditentukan oleh sumber clock yang mengendalikan mikrokontroller tersebut. Sistem yang akan dirancang ini menggunakan asilator internal yang sudah tersedia dalam chip mikrokontroller AT89S51. untuk menentukan frekuensi osilatornya cukup dengan cara menghubungkan kristal pada pin 19 (XTAL 1) dan pin 18 (XTAL 2) serta dua buah kapasitor ke ground.

Besarnya kapasitansi, disesuaikan dengan spesifikasi pada lembar data AT89S51 yaitu 30pF. Kristal yang digunakan adalah 12 MHz. gambar 5 memperlihatkan rangkain clock yang digunakan.

Gambar 5. Rangkaian Pewaktu

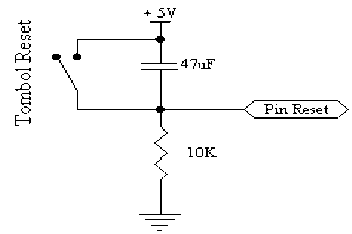

Reset pada mikrokontroler merupakan masukkan aktif High ‘1’ Pulsa transisi dari rendah ‘0’ ke tinggi ‘1’ akan mereset mikrokontroler menuju alamat 0000H. Pin reset dihubungkan dengan rangkaian power on reset seperti pada gambar 6.

Gambar 6. Rangkaian Power On Reset

Rangkaian reset bertujuan agar mikrokontroler dapat menjalankan proses dari awal. Rangkaian reset untuk mikrokontroler dirancang agar mempunyai kemampuan power on reset, yaitu reset yang terjadi pada saat sistem dinyalakan untuk pertama kalinya. Reset juga dapat dilakukan secara manual dengan menekan tombol reset yang berupa switch push

button. Rangkaian Reset terbentuk oleh komponen R dan C. Nilai R yang dipakai adalah 10 k Ω dan C 47 µF. Sedangkan untuk mencari frekuensi dari reset tersebut menggunakan rumus sebagai berikut :

1

fo = ............................................ (2.4)

-

1,1 R.C

Sehingga dengan komponen resistor dengan nilai 10 kΩ serta kapasitor dengan nilai 47 uF akan dihasilkan frekuensi. fo = 1,93Hz .

1

Maka Periode Clock T = — = 0,52 detik

fo

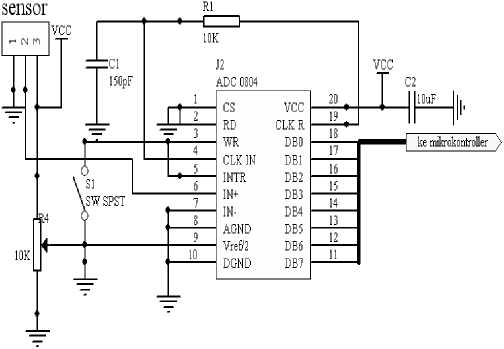

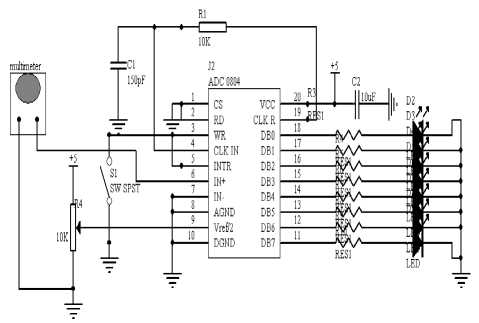

Dalam pembuatan alat ini juga dibutuhkan pengubah sinyal analog menjadi sinyal digital atau disebut juga Analog to Digital Converter (ADC), hal ini disebabkan karena sinyal-sinyal yang didapat dari sensor adalah berupa sinyal analog sedangkan rangkaian mikrokontroller menggunakan sistem digital sehingga membutuhkan masukan berupa sinyal digital.

ADC pada rancangan ini digunakan untuk mengubah masukan analog keluaran sensor gas yang sudah dikuatkan menjadi data digital 8 bit. Tipe ADC yang digunakan adalah ADC 0804 pada mode kerja free running. Rangkaian free running ADC 0804 ditunjukkan pada Gambar 7.

Gambar 7. Rangkaian ADC

Pada sistem yang dirancang menggunakan ADC 0804 Mode Free Running dimana ADC 0804 akan mengeluarkan data hasil pembacaan input secara otomatis dan berkelanjutan (continue) setelah selesai mengkonversi tegangan analog ke digital. Pin INTR akan berlogika rendah setelah ADC selesai mengkonversi, logika ini dihubungkan kepada masukan WR untuk memerintahkan ADC memulai konversi kembali.

LCD Display Module M1632 buatan Seiko Instrument Inc. adalah komponen display yang paling umum digunakan saat ini. LCD M1632 merupakan panel LCD sebagai media penampil informasi dalam bentuk huruf/angka dua baris, masing-masing baris bias menampung 16 huruf/angka.

Proses mengirim/mengambil data dari M1632 bisa dijabarkan sebagai berikut :

-

> RS harus disiapkan dulu, untuk menentukan jenis data seperti yang telah dibicarakan diatas.

> R/W di-nol-kan untuk menandakan akan diadakan pengiriman data ke M1632. Data yang akan dikirim disiapkan di DB0….DB7, sesaat kemudian sinyal E disatukan dan dinolkan kembali. Sinyal E merupakan sinyal sinkronisasi, saat E berubah dari 1 menjadi 0 data di DB0….DB7 diterima oleh M1632.

-

> Untuk mengambil data dari M1632 sinyal R/W disatukan, menyusul sinyal E disatukan, pada E menjadi 1, M1632 akan meletakkan datanya di DB0….DB7, data ini harus diambil sebelum sinyal E dinolkan kembali.

Untuk menghubungkan dengan mikrokontroller, pemakai LCD M1632 dilengkapi dengan 8 jalur data (DB0….DB7) yang dipakai untuk menyalurkan kode ASCII maupun perintah pengatur kerjanya M1632. Selain itu dilengkapi pula dengan E, R/W dan R/S seperti layaknya komponen yang kompetibel dengan mikroprosesor.

RS (Register Select) dipakai untuk membedakan jenis data yang dikirim M1632, kalau RS=0 data yang dikirim adalah perintah untuk mengatur kerja M1632, sebaliknya kalau RS=1 data yang akan dikirim adlah kode ASCII yang ditampilkan.

M1632 mempunyai seperangkat perintah untuk mengatur tata kerjanya,perangkat perintah tersebut meliputi perintah untuk menghapus tampilan, meletakkan kembali kusor pada baris huruf pertama baris pertama, menghidupkan/mematikan tampilan dan lain sebagainya.

Untuk tampilan dipergunakan LCD Dot Matrik 2 x 16 karakter. Sinyal-sinyal yang diperlukan oleh LCD adalah RS dan Enable, sinya l RS dan Enable dipergunakan sebagai input yang outputnya dipakai untuk mengaktifkan LCD. LCD akan aktif apabila mikrokontroller memberikan instruksi tulis pada LCD. Saat kondisi RS don’t care dan enable 0 maka LCD tetap pada kondisi semula, pengiriman data ke LCD dilakukan saat RS berlogika 0 dan enable berlogika 1. instruksi dikirim pada LCD bila keadaan RS berlogika 1 dan enable berlogika 1. Pin LCD ini untuk data terkoneksi pada port 0 mikrokontroller. Kemudian untuk RS dihubungkan pada Port 2.0, tulis/baca (Read/Write) diberi logika low karena disini LCD bersifat menulis data, dan yang terakhir Enable (E) dikendalikan dengan Port 2.1. Gambar rangkaian LCD seperti terlihat dalam gambar 8.

AT8S∙Sil

Gambar 8. Rangkaian LCD LM1632

Perancangan perangkat lunak (Software) sangat diperlukan oleh programmer dalam mempermudah menentukan langkah-langkah atau alur dari program. Selain mempermudah langkah- langkah pemrograman, diagram alir juga difungsikan supaya program sesuai dan sinkron dengan perangkat keras (Hardware), sehingga sesuai dengan apa yang direncanakan.

Untuk mengetahui beda tegangan dari beberapa minuman/larutan dengan kadar yang berbeda.

Peralatan yang digunakan :

-

1. Minimum sistem mikrokontroler AT89S51.

-

2. Catu daya 5V DC.

-

3. Sensor

-

4. Minuman/larutan yang mengandung Alkohol

Prosedur Pengujian

-

1. Menentukan minuman/larutan yang memiliki kadar alkohol yang berbeda.

-

2. Menyusun rangkaian Sensor dan ADC.

-

3. Memberi catu daya pada Sensor dan rangkaian.

-

4. Mengetahui out dari ADC dan memasukkan ke tabel.

-

5. Hasil Pengujian

Dari percobaan diatas didapat hasilnya adalah sebagai berikut:

Tabel 1. Data Out ADC untuk Sensor Gas

|

Presentase alkohol % |

Data pada ADC Decimal |

|

0 |

11 |

|

10 |

99 |

|

60 |

185 |

|

95 |

239 |

|

BACARDI (40) |

135 |

Rangkaian penguat yang digunakan adalah rangkaian penguat non inverting dengan banyaknya

penguatan yaitu 1,5 kali. Sehingga jika dimasukkan ke dalam persamaam yaitu:

R

V0 = Ei + -f × Ei

Ri

(

1

I

* Rf'

R

i √

Ei = 1,5V

Dari perhitungan di atas, maka dapat dilihat penguatan yang didapat dari rangkaian tersebut adalah 1,5 kali. Jadi bila kita memberikan tegangan inputan (E1) sebesar 1V, maka akan menghasilkan tegangan output (Vo) sebesar 1,5V (Seperti pada tabel 2).

Tabel 2. Hasil perhitungan penguatan non inverting

|

No |

Tegangan input (Volt) |

Tegangan output (Volt) |

Penguatan (A) |

|

1 |

0 |

0 |

0 |

|

2 |

0,5 |

0,75 |

1,5 |

|

3 |

0,8 |

1,2 |

1,5 |

|

4 |

1 |

1,5 |

1,5 |

|

5 |

2 |

3 |

1,5 |

|

6 |

3 |

4,5 |

1,5 |

|

7 |

3,2 |

4,8 |

1,5 |

|

8 |

3,8 |

5,7 |

1,5 |

|

9 |

4 |

6 |

1,5 |

|

10 |

4,2 |

6,3 |

1,5 |

Tabel 3. Hasil pengujian penguatan non inveriting

|

No |

Tegangan input (Volt) |

Tegangan output (Volt) |

Penguatan (A) |

|

1 |

0 |

0 |

0 |

|

2 |

0,5 |

0,8 |

1,6 |

|

3 |

0,8 |

1,4 |

1,75 |

|

4 |

1 |

1,6 |

1,6 |

|

5 |

2 |

3,1 |

1,55 |

|

6 |

3 |

4,6 |

1,53 |

|

7 |

3,2 |

4,9 |

1,53 |

|

8 |

3,8 |

5,9 |

1,55 |

|

9 |

4 |

6 |

1,5 |

|

10 |

4,2 |

6,5 |

1,54 |

Tabel 4 Error penguatan non inveriting

|

No |

Tegangan output alat (Volt) |

Tegangan output perhitungan (Volt) |

Error |

|

1 |

0,8 |

0,75 |

0,05 |

|

2 |

1,4 |

1,2 |

0,2 |

|

3 |

1,6 |

1,5 |

0,1 |

|

4 |

3,1 |

3 |

0,1 |

|

5 |

4,6 |

4,5 |

0,1 |

|

6 |

4,9 |

4,8 |

0,1 |

|

7 |

5,9 |

5,7 |

0,2 |

|

8 |

6 |

6 |

0 |

|

9 |

6,5 |

6,3 |

0,2 |

Dari tabel 3 dan tabel 4 di atas menunjukkan bahwa pengujian penguat non inverting memiliki error rata-rata sebesar 0,10V. Nilai error rata-rata yang didapat cukup kecil, maka dapat dikatakan

rangkaian penguatan yang dibuat telah dapat bekerja dengan baik dan layak untuk digunakan pada sistem.

Beda tegangan/bit

Vref (+) - Vref (-)

28 -1

-

1. power Supply

-

2. Rangkaian Penguji ADC 0804.

-

3. Multimeter Digital.

Prosedur Pengujian

-

1. Merangkai rangkain seperti pada gambar 10.

-

2. Menghubungkan pin-pin keluaran dari ADC 0804 dengan rangkaian LED.

-

3. Menghubungkan rangkaian penguji ADC 0804 dengan sumber tegangan 5 Volt.

-

4. Menghubungkan kutub positif dan negatif multimeter digital.

-

5. Mengamati LED yang menyala dan mati sebagai indikator keluaran 8 bit dari ADC 0804.

Gambar 10. Hasil pengujian rangkaian ADC 0804

Hasil Pengujian

Tabel 4. Hasil pengujian ADC 0804

|

Vin ( Volt ) |

Keluaran ADC 0804 | |||

|

Pengukuran |

Perhitungan | |||

|

D0 – D7 |

Hexa |

D0 – D7 |

Hexa | |

|

0 |

00000000 |

00h |

00000000 |

00h |

|

3,12 |

10011100 |

9Ch |

10011111 |

5Fh |

|

1,28 |

01000000 |

20h |

10000001 |

41h |

|

3,68 |

10111000 |

B8h |

10111100 |

6Ch |

|

2,16 |

01101100 |

6Ch |

1101110 |

6Eh |

|

4,08 |

11001100 |

CCh |

1101000 |

D0h |

Untuk perhitungan Beda tegangan/bit dari output ADC 0804 dapat dicari dengan menggunakan rumus :

Vref (+) - Vref (-)

Beda tegangan/bit = —-— ----— 28 -1

Dimana : Vref (+) = 5 Volt

Vref (-) = 0 Volt

Sehingga :

5 - 0

258 -1

— = 0,0196Volt 255

Pengujian LCD

Untuk interfacing LCD dihubungkan dengan port0 pada mikrokontroler. Pengujian rangkaian LCD dilakukan untuk dapat mengetahui kemampuan rangkaian tampilan yang sudah dibuat apakah dapat mendukung sistem yang direncanakan untuk menampilkan data pada layar LCD.

Peralatan yang digunakan dalam pengujian rangkaian LCD adalah sebagai berikut:

-

1. Catu daya 5V

-

2. Rangkaian minimum sistem

-

3. Rangkain LCD

-

4. Personal computer

Langkah-langkah dalam pengujian rangkaian LCD adalah sebagai berikut:

-

1. Menghubungkan rangkaian LCD dengan port0 pada minimum sistem.

-

2. Memberikan tegangan pencatu pada rangkaian LCD dan rangakian minimum sistem masing-masing sebesar 5V.

-

3. Menghubungkan personal computer dengan rangkaian yang telah dirangkai diatas, kemudian membuat program assembler yang digunakan dalam pengujian rangkaian LCD. Program ini merupakan program untuk menampilkan tulisan “ AGUNG MULYA NEGARA ” pada baris satu dan “STITNA 00402008” pada baris dua.

Adapun listing program dalam pengujian LCD adalah sebagai berikut :

LCD_RS bit P1.0

LCD_CS bit P1.1

inisialisasi:

mov A,#03Fh ;pemilihan mode 8 bit pengiriman data (function set) call write_inst call write_inst

mov A,#0Dh

call write_inst

mov A,#06h ;mengatur arah pergerakan krusor bergerak ke kanan (entry mode set)

call write_inst

mov A,#01h ;mengembalikan krusor ke posisi awal dan menghapus layar (display clear)

call write_inst

mov A,#0Fh ;display ON

call write_inst

ret

Prosedur untuk mengirim instruksi ke LCD: write_inst:

clr LCD_RS ;member logika 0 pada p1.0

setb LCD_CS ;member logika 1 pada p1.1

mov P0,A ;intruksi ke LCD

clr LCD_CS

setb LCD_CS call delay ret

Prosedur untuk mengirim karakter ke LCD: write_data:

setb LCD_RS

setb LCD_CS

mov P0,A ;data ke LCD

clr LCD_CS

setb LCD_CS

call delay ret

Pada program di atas pengiriman data yang digunakan adalah mode 8 bit, dimana data akan dikirim sekali. Prosedur untuk mengirim data dibagi menjadi dua yaitu prosedur untuk mengirim perintah/intruksi (contohnya menghapus layar) dan prosedur untuk mengirim karakter (contohnya menulis angka). Pada dasarnya kedua prosedur ini sama yang membedakan hanyalah pada prosedur pengiriman perintah/intruksi RS berlogika rendah sedangkan pada pengiriman karakter RS berlogika tinggi. Hasil tampilan dari rangkaian LCD dapat dilihat pada gambar 11 :

AGUNG MULYA NEGARA

STITNA 00402008

Gambar 11. Tampilan rangkaian LCD

-

1. Modul keseluruhan alat.

-

2. Sample ethanol murni bervariasi.

Prosedur Pengujian

-

1. Menentukan bahan murni ethanol yang berbeda tingkat konsentrasi kadar alkoholnya.

-

2. Memasang sensor pada sampel yang akan ukur.

-

3. Mengamati hasil pengukuran pada LCD.

-

4. Memasukan hasil pada tabel dan mencari error kesalahan.

-

5. Menentukan error kesalahan alat dan memasukan hasil pengukuran kedalam table 5.

Tabel 5. Kalibrasi alat

|

Presentase ethanol murni % |

Hasil Pengukuran % |

Error |

|

10 |

9 |

1 |

|

60 |

59 |

1 |

|

95 |

95 |

0 |

|

BACARDI (40) |

38 |

2 |

Dari tabel 5 di atas menunjukkan bahwa Kalibrasi Alat memiliki error rata-rata sebesar 0,8 %, nilai ini didapat dengan menjumlahkan semua nilai error dari setiap pengujian dibagi jumlah pengujian (5 kali).

Jadi tingkat ketelitian alat = 80%

Dari keseluruhan sistem alat yang telah dibuat dapat ditarik beberapa kesimpulan sebagai berikut :

-

1. Alat penguji kadar alkohol yang dirancang telah bisa mengukur perubahan kadar alkohol 0% -95% dengan tingkat ketelitian 80%.

-

2. Penggunaan sensor TGS 822 untuk pengukuran kadar alkohol masih mendapatkan kesalahan pengukuran, salah satunya penyebabnya adalah panasnya heater mempengaruhi pengambilan data sensor.

-

[1] Boylestad Nashelsky, “Electronic Devices and Circuit Theory”, Prentice-Hall International, INC, 1996

-

[2] Eko Putra Agfianto, “Belajar Mikrokontroler AT89S51/52/53”, Gava Media, Yogyakarta, 2005

-

[3] Fredrick W.Hughes, “Panduan OP-AMP”, PT Elex Media Komputindo, Kelompok Garuda-Jakarta, 1994

-

[5] Hartanto Dwi, “Visual Downloader untuk Mikrokontroler AT89C2051”, Andy Offset, Yogyakarta, 2005

-

[6] James E. Brady, “ Kimia Universitas Asas & Struktur ”

-

[7] LAMEL, “Pemrograman Mikrokontroler AT89S51”, Tim lab Mikrokontroler

Elektronika Surabaya, 2006

-

[8] Plant Malcolm, “Pengantar Ilmu Teknik

Intrumentasi”, Gramedia, Jakarta, 1985

-

[9] Pitowarno Endra, “Mikrokontroler &

Interficing”, Andy Offset, Yogyakarta, 2005

-

[10] Rachmad Setiawan, “Mikrokontroler MCS-51”, penerbit Graha Ilmu, 2006

-

[11] Rojer L. Tokheim, “Elektronik Digital (Edisi kedua)”

-

[12] Sulhan Setiawan, “Mudah dan Menyenangkan Belajar Miktrokontroler”, Penerbit Andi, Yogyakarta, 2006

-

[13] Tim Lab Mikroprosesor Elektronika, “Pemrograman Mikrokontroler AT89S51 dengan C/C++ dan Assembler”, Penerbit ANDI, Yogyakarta, 2006

-

[14] Widodo Budiharto&Togu Jefri, 12 Proyek Sistem Akuisisi data, Elex Media Komputindo, Kelompok Garuda-Jakarta, 2007

-

[15] www.alldatasheet.com//AT89S51, September 2008

Teknologi Elektro

37

Vol. 8 No. 1 Januari - Juli 2009

Discussion and feedback