PENGARUH RASIO AMILUM:AIR DAN SUHU PEMANASAN TERHADAP SIFAT FISIK AMILUM SINGKONG PREGELATIN YANG DITUJUKAN SEBAGAI EKSIPIEN TABLET

on

Pengaruh Rasio Amilum: Air dan Suhu Pemanasan (Lenny K.S., Jemmy A.P., Sri A.)

PENGARUH RASIO AMILUM:AIR DAN SUHU PEMANASAN TERHADAP SIFAT FISIK AMILUM SINGKONG PREGELATIN YANG DITUJUKAN SEBAGAI EKSIPIEN TABLET

Kadek Lenny Karisma Sari, I G.N. Jemmy Anton Prasetia, Cok. Istri Sri Arisanti Jurusan Farmasi Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Udayana

ABSTRACT

Cassava starch is the common type of starch with enormous application in pharmaceutical industries. However, cassava starch has poor compressibility and flowing hard. Therefore, it is need to be modified. One of starch modification methods is physical method like gelatinization because easier than the other method. A good pregelatin starch will be formed by the addition of water and use the proper temperature. This research aimed todetermine the effect ofratio starch:waterandheatingtemperature of cassavastarchtowardphysical characteristic ofpregelatinized cassavastarchintendedasa tabletexcipient.

This research was conducted through several stage. First, the manufacture of pregalatinized cassava starch by using ratio starch:water that are 1:0,5 ; 1:0,75, 1:1 and heating temperature are 50°C ; 55°C ; 60°C. Furthermore, cassava starch and pregelatinized cassava starch preliminary tested. Starch which meets the standard then tested their physical properties including moisture testing, particle size distribution test, flow properties test dan compressibility test. Starch with physical properties that meet the requirements then compressed with direct compression method and tested. Testing includes weight uniformity, hardness, friability and disintegrant time. Data were analyzed with one-way ANOVA and LSD with 95% confidence level.

The result indicated, the addition of water and heating temperature gives a significance influence (P<0,05) toward the flow characteristic and compressibility of pregelatinized cassava starch. Increasing the amount of water and heating temperature causes decreasing of compressibility. Decreasing of compressibility make flow properties is better. Based on physical properties of test criteria tablet, then selected ratio 1:1 (50°C) as selected formula for tablet excipient direct compression method.

Key words : Pregelatinized cassava starch, flow characteristic andcompressibility

PENDAHULUAN

Dalam formulasi suatu tablet, terdapat hal yang perlu diperhatikan yaitu dari segi pemilihan eksipien. Hal ini sangat penting agar terbentuk tablet dengan sifat fisik yang memenuhi syarat.

Eksipien yang sering digunakan dalam industri farmasi adalah amilum. Amilum adalah karbohidrat yang berasal dari hasil proses fotosintesis tanaman, disimpan dalam bagian tertentu tanaman dan berfungsi sebagai cadangan makanan (Soebagio dkk., 2009). Amilum digunakan

sebagai eksipien dalam formulasi sediaan farmasi karena harganya murah dan inert (Hastuti, 2008). Amilum dapat digunakan sebagai bahan pengisi, pengikat, dan penghancur dalam sediaan oral seperti dalam pembuatan tablet (Samsuri, 2008).

Apabila ditinjau dari proses pembuatan, terdapat dua jenis amilum yang sering digunakan dalam industri farmasi yaitu amilum yang diolah secara tradisional dan amilum modifikasi. Amilum yang diolah secara tradisional adalah amilum yang diambil langsung dari

bagian tanaman dan dalam proses pembuatannya belum mengalami perubahan secara fisika atau kimia. Ditinjau dari bentuk fisiknya, amilum yang diolah secara tradisional masih berbentuk serbuk. Amilum tersebut memiliki kekurangan yaitu tidak mempunyai sifat alir yang baik (Soebagio dkk., 2009). Sifat alir ini sangat penting saat proses pengempaan tablet khususnya dalam formulasi tablet kempa langsung karena jika tidak dapat mengalir secara baik dapat memberikan bobot tablet yang berbeda. Bobot tablet yang berbeda berpengaruh terhadap keseragaman kandungan tablet, sehingga efek yang ditimbulkan oleh masing-masing tablet akan berbeda pula di dalam tubuh. Selain itu, sifat alir juga dapat mempengaruhi kompaktibilitas tablet. Tablet yang terlalu keras akan memiliki waktu hancur yang lama, sedangkan tablet yang terlalu rapuh akanmemiliki waktu hancur yang terlalu cepat (Hastuti, 2008).

Amilum modifikasi merupakan amilum tradisional yang telah mengalami pengolahan secara fisika atau kimia. Salah satu cara modifikasi amilum secara fisika yaitu dengan cara pregelatin, dimana amilum yang diolah secara tradisional lalu diberikan perlakuan tambahan melalui penambahan air dengan jumlah yang tepat dan pemanasan pada suhu yang sesuai (Rowe dkk., 2009).Amilum modifikasi secara pregelatin memiliki keunggulan daripada amilum tradisional yaitu mampu meningkatkan sifat alir karena amilum pregelatin yang terbentuk dari proses penyatuan partikel-partikel serbuk menghasilkan amilum dengan ukuran yang lebih besar yaitu granul. Massa granul ini akan memberikan sifat alir yang lebih baik daripada dalam bentuk serbuknya sehingga cocok untuk dikempa langsung. Massa granul dengan ukuran yang seragam tersebut juga akan memberikan daya kompaktibilitas tablet yang baik sehingga dapat menghasilkan tablet kompak (Hastuti, 2008).

Menurut penelitian Yusuf dkk (2008) yang melakukan modifikasi amilum singkong secara pregelatin dengan metode cetak langsung membuktikan bahwa modifikasi amilum secara pregelatin mampu memperbaiki sifat alir amilum alami dan kompaktibilitas tablet. Amilum yang dihasilkan memiliki kecepatan alir yang baik yaitu 14,63 g/detik. Hal ini sesuai dengan pustaka, dimana kecepatan alir yang baik adalah lebih besar dari 10 g/detik (Siregar, 2008). Sudut diam yang dihasilkan yaitu antara 250 sampai 400, berarti memiliki sifat alir yang baik. Dari hasil pemeriksaan kompaktibilitas diperoleh hasil sebesar 11,49%, bila dihubungkan dengan sifat alir maka amilum singkong pregelatin ini memiliki sifat alir yang sangat baik.

Amilum pregelatin yang baik akan terbentuk dengan perbandingan air dan amilum serta penggunaan suhu yang tepat. Menurut penelitian Alebiowu dan Itiola (2001), melakukan pembuatan amilum pregelatin dengan menggunakan perbandingan amilum dan air sebesar 1:1 dan dengan suhu 550C. Dari penelitian tersebut, akan dilakukan pembuatan amilum pregelatin dengan memvariasikan rasio amilum:air dengan perbandingan 1:0,5 ; 1:0,75 ; 1:1. Masing-masing amilum pregelatin yang dibuat dengan variasi jumlah penambahan amilum dan air di atas, kemudian akan dipanaskan pada variasi suhu yang berbeda-beda yaitu 500C, 550C dan 600C. Variasi suhu serta rasio amilum:air tersebut dilakukan untuk memperoleh amilum singkong pregelatin yang memenuhi persyaratan sehingga dapat dijadikan eksipien dalam pembuatan tablet.

BAHAN DAN METODE

Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah amilum singkong dan aquades.

Alat

Alat-alat yang digunakan dalam penelitian ini adalah mesin tablet single punch, alat penguji waktu hancur tablet (Erweka Tipe ZT X 20), alat penguji kekerasan tablet (Erweka Tipe TBH 225), alat penguji kerapuhan tablet (Erweka Tipe TA/TR 120), neraca analitik (Adam AFP-360L), stopwatch (Casio), mikroskop (Yazumi XSP-12), jangka sorong, seperangkat alat uji waktu alir dan sudut diam, seperangkat alat uji distribusi ukuran partikel dengan pengayak mesh no. 20, 40, 60, 80, termometer, pH-meter (Oakton pH 510 series) dan oven.

Prosedur Penelitian

-

A. Kontrol Kualitas Bahan Baku

Uji kualitas bahan dilakukan dengan cara pemeriksaan secara menyeluruh sesuai dengan data CoA (Certificated of Analysis) dari amilum singkong.

-

B. Pembuatan Amilum Singkong Pregelatin

Pembuatan amilum singkong pregelatin dikerjakan dengan menggunakan rasio amilum:aquadest yaitu 1:0,5 ; 1:0,75 ; 1:1 dan variasi suhu pemanasan yaitu 500C, 550C dan 600C. Berikut ini merupakan cara kerja pembuatan amilum singkong pregelatin dengan perbandingan rasio amilum:aquadest sebesar 1:0,5 serta dengan suhu pemanasan 500C. Aquadest sebanyak 100 mL dipanaskan sampai suhu 500C, lalu ditambahkan dengan amilum singkong sebanyak 200 g dan suhu dijaga selama 10 menit hingga terbentuk massa kental. Massa kental tersebut dikeringkan di oven pada suhu 500C selama 48 jam. Setelah kering, amilum lalu diayak dengan ayakan mesh no 20. Dengan cara yang sama dilakukan pula pada rasio jumlah amilum:aquadest serta variasi suhu pemanasan yang lain, seperti pada tabel di bawah ini:

Tabel 1. Variasi Rasio Jumlah Amilum:Air dan Suhu Pemanasan yang Digunakan

|

Amilum:air |

Amilum (g) |

Air (mL) |

Suhu (0C) |

|

1 : 0,5 |

200 |

100 |

50 |

|

200 |

100 |

55 | |

|

200 |

100 |

60 | |

|

1 : 0,75 |

200 |

150 |

50 |

|

200 |

150 |

55 | |

|

200 |

150 |

60 | |

|

1 : 1 |

200 |

200 |

50 |

|

200 |

200 |

55 | |

|

200 |

200 |

60 |

-

C. Uji Pendahuluan Amilum

-

1. Uji organoleptik

Amilum ditimbang sebanyak 1 gram, kemudian diamati warna, bau dan rasa amilum (Depkes RI, 1995).

-

2. Uji mikroskopik

Ditimbang amilum sebanyak 100 mg dan diletakkan pada gelas objek. Selanjutnya ditambahkan 2 tetes aquadest, lalu diamati susunan amilum, bentuk hilus dan lamela dari amilum singkong di bawah mikroskop dengan perbesaran 400x (Depkes RI, 1995).

-

3. Uji makroskopik

Ditimbang amilum sebanyak 100 gram kemudian dilakukan pengayakan bertingkat dengan mesh no. 20, 40, 60 dan 80. Ukuran kehalusan amilum dapat dilihat melalui no mesh dari ayakan bertingkat tersebut (Depkes RI, 1995).

-

4. Uji kadar air

Amilum ditimbang sebanyak 1 gram dan dimasukkan dalam botol timbang dangkal bertutup yang sebelumnya telah dipanaskan pada suhu 105oC selama 30 menit dan telah ditara. Amilum dimasukkan ke dalam botol timbang tersebut dan botol timbang ditimbang beserta isinya. Amilum diratakan sampai setinggi 5 mm. Lalu dimasukkan ke dalam oven, sumbat dibuka dan dibiarkan sumbat ini di dalam oven. Dikeringkan pada suhu 105oC hingga bobot tetap. Setelah pengeringan dibiarkan botol dalam keadaan tertutup mendingin (Depkes RI,

-

1995) . Kadar air dapat dihitung berdasarkan persamaan 2.1.

-

5. Pengukuran pH

Dicampurkan 1 gram amilum dengan 10 mL air bebas CO2. Amilummemiliki pH sekitar 4,5-7,0 (Depkes RI, 1995).

-

D. Uji Sifat Fisik Amilum

Uji sifat fisik amilum ini dilakukan pada amilum singkong dan amilum singkong pregelatin. Ujinya meliputi:

-

1. Pengujian kelembaban

Ditimbang 5 gram amilum kemudian dimasukkan ke dalam oven pada suhu 1050C selama 15 menit. Lalu berat amilum tersebut diukur dan dihitung kandungan lembabnya yang dinyatakan dalam MC atau Moisture Content. Kandungan lembab yang baik adalah 1-5% (Voigt, 1995).

-

2. Pengujian waktu alir

Sebanyak 100 gram amilum ditimbang. Kemudian, amilum tersebut dituang melalui tepi corong secara perlahan-lahan ke dalam corong yang bagian bawahnya tertutup. Tutup corong bagian bawah dibuka secara perlahan-lahan dan amilum dibiarkan mengalir keluar. Dicatat waktu yang diperlukan (detik) sampai semua amilum melewati corong dengan menggunakan stopwatch. Kecepatan alir yang baik adalah tidak kurang dari 4 gram/detik (Voigt, 1995).

-

3. Pengujian sudut diam

Sebanyak 100 gram amilum ditimbang. Amilum tersebut kemudian dituang melalui tepi corong secara perlahan-lahan ke dalam corong yang bagian bawahnya tertutup. Tutup corong bagian bawah dibuka secara perlahan-lahan dan amilum dibiarkan mengalir keluar hingga membentuk kerucut. Tinggi amilum yang berbentuk kerucut tersebut dan jari-jari amilum lalu diukur. Sudut diam amilum yang baik berkisar antara 250-400 (Voigt, 1995).

-

4. Pengujian bobot jenis

-

a. Bobot jenis nyata

Amilum ditimbang sebanyak 100 gram. Amilum tersebut dimasukkan ke dalam gelas ukur 250 mL dan dicatat volumenya (Aulton, 1988).

-

b. Bobot jenis mampat

Amilum ditimbang sebanyak 100 gram. Amilum tersebut dimasukkan ke dalam gelas ukur 250 mL kemudian dilakukan pengetapan sebanyak 500x.

-

5. Pengujian kompaktibilitas

Kompaktibilitas adalah kemampuan suatu bahan dimana volumenya akan berkurang pada saat mendapat tekanan. Kompaktibilitas yang baik yaitu sebesar 5%-20% (Siregar, 2008).

-

6. Distribusi ukuran partikel

Ditimbang 100 gram amilum. Dilakukan pengayakan secara bertingkat mulai dari mesh no. 20, 40, 60, 80 selama 15 menit. Hasil pengayakan dari masing-masing mesh ditimbang. Persentase fines yang dikehendaki adalah 10%-20% (Jenkins dkk., 1957).

-

E. Pengempaan Tablet

Amilum singkong pregelatin dicetak dengan metode cetak langsung dengan menggunakan mesin tablet single punch.

-

F. Evaluasi Tablet

-

1. Pengujian organoleptik

Diamati penampilan fisik dari tablet meliputi keseragaman ukuran, diameter, bentuk dan warna tablet yang dihasilkan.

-

2. Pengujian keseragaman bobot

Diambil 20 tablet secara acak,ditimbang seluruhnya dengan seksama, kemudian dihitung bobot rata-ratanya. Tablet tersebut lalu ditimbang kembali satu per satu tablet lalu dibandingkan dengan bobot rata-rata tablet sehingga diperoleh nilai penyimpangan bobot tablet. Tidak boleh lebih dari 2 tablet yang bobotnya menyimpang dari bobot rata-ratanya lebih besar dari 5% dan tidak satu pun yang

bobotnya menyimpang dari bobot rata-rata lebih dari 10%(Depkes RI, 1995).

-

3. Pengujian kekerasan tablet

Sebanyak 10 tablet diambil secara acak, kemudian diuji kekerasannya. Tablet yang baik mempunyai kekerasan antara 4 kg-8 kg daya (Lachman dkk., 2008).

-

4. Pengujian kerapuhan tablet

Tablet dibersihkan terlebih dahulu lalu ditimbang. Dilakukan penimbangan tablet sampai bobotnya mendekati 6,5 g. Seluruh tablet dimasukkan ke dalam friabilator dan alat dijalankan selama 4 menit dengan kecepatan 25 rpm. Setelah selesai, tablet lalu dibersihkan dari debu dan ditimbang kembali dengan seksama. Dihitung % bobot tablet yang hilang. Bobot tablet yang hilang tidak boleh lebih dari 1% (Ansel, 2005).

-

5. Pengujian waktu hancur tablet

Diambil 6 tablet secara acak. Sebanyak 1 tablet dimasukkan pada masing-masing tabung dari keranjang alat Erweka Disintegrator tester ZT X20 dan dimasukkan satu cakram pada tiap tabung. Di dalam tabung digunakan air bersuhu (37 ± 2)0Csebagai media. Dihitung waktu hancur tablet mulai saat keranjang tercelup sampai semua tablet harus hancur sempurna. Persyaratan waktu hancurnya yaitu tidak lebih dari 15 menit (Depkes RI,1995).

-

G. Analisis Data

Data yang diperoleh dari hasil pengujian pendahuluan, sifat fisik amilum dan sifat fisik tablet kemudian dianalisis secara statistik menggunakan software SPSS for windows 17.0dengan metode Analysis of Variance (ANOVA) One-Way, dengan taraf kepercayaan 95%.Sebelum data diuji ANOVA, terlebih dahulu dilakukan uji prasyarat One-Way ANOVA. Dua syarat yang harus dipenuhi agar bisa dilakukan uji One-Way ANOVA yaitu sebaran data harus normal dan varians data

sama (homogen). ANOVA digunakan untuk melihat pengaruh rasio amilum:air (1:0,5 ; 1:0,75 ; 1:1) dan variasi suhu yaitu 500C, 550C dan 600C terhadap sifat fisik amilum pregelatin yang dihasilkan dilihat dari nilai signifikansi (α) pada output SPSS. Apabila hasil uji ANOVA menunjukkan adanya perbedaan signifikan dari rasio amilum:air dan suhu pemanasan terhadap sifat fisik amilum pregelatin, maka selanjutnya dilakukan uji LSD (Least Significance Different) untuk mengetahui perbedaan dari masing-masing rasio amilum:air dan suhu pemanasan.

HASIL DAN PEMBAHASAN

-

A. Uji Pendahuluan Amilum

-

1. Uji organoleptik

Uji organoleptik bertujuan untuk memastikan bahwa bahan yang digunakan benar merupakan amilum dilihat dari ciriciri fisiknya yaitu warna, bau dan rasa. Hasil pengujian organoleptik amilum singkong yaitu berwarna putih, tidak berbau dan tidak berasa. Uji organoleptik dari sembilan amilum pregelatin menunjukkan hasil yang tidak berbeda dari hasil uji organoleptik amilum singkong yaitu berwarna putih, tidak berbau dan tidak berasa. Hal ini sesuai dengan Farmakope Indonesia IV (1995), yang menyatakan bahwa amilum berwarna putih, tidak berbau dan tidak berasa. Hasil uji organoleptik di atas menunjukkan bahwa bahan yang digunakan benar adalah amilum, terlihat dari warna, bau dan rasa yang dihasilkan sesuai dengan ciri-ciri amilum dalam Farmakope Indonesia IV (1995).

-

2. Uji mikroskopik

Pada uji mikroskopik amilum singkong dan amilum singkong pregelatin dilakukan pengamatan mengenai susunan amilum, bentuk hilus dan lamela. Hasil pengujian mikroskopik ditunjukkan pada gambar 1.

|

Mikroskopik amilum | |||

|

Amilum singkong |

Hilus | ||

|

Rasio amilum:air dalam pembuatan amilum singkong pregelatin |

Variasi suhu pemanasan dalam pembuatan amilum singkong pregelatin | ||

|

50°C |

55°C |

60°C | |

|

1:0,5 |

Hilus |

Hilus |

Hilus |

|

1:0,75 |

Hilus |

Hilus |

Hilus |

|

1:1 |

Hilus |

Hilus |

Hilus |

Gambar 1. Mikroskopik amilum singkong dan amilum singkong pregelatin perbesaran 400x

Berdasarkan gambar 1, terlihat bahwa amilum singkong memiliki susunan amilum yang tunggal, letak hilusnya di tengah, bentuk hilusnya bercabang tiga dan lamela tidak terlihat. Hasil tersebut sesuai dengan pustaka yaitu letak hilus amilum singkong yaitu berada di tengah yang dapat berupa titik, garis lurus atau bercabang tiga dan lamela tidak jelas (Wicaksono, 2008). Susunan amilum yang tunggal karena amilum singkong masih berada dalam bentuk alaminya yang belum mengalami perlakuan tambahan seperti pada amilum singkong pregelatin.

Dari hasil uji mikroskopik, terlihat bahwa amilum singkong pregelatin memiliki susunan yang bergerombol, letak hilusnya di tengah, bentuk hilusnya ada yang berupa titik, garis lurus serta terdapat yang bercabang tiga. Susunan amilum singkong pregelatin menjadi bergerombol diakibatkan adanya pemanasan dan penambahan air sehingga terjadi proses gelatinisasi. Proses gelatinasi adalah proses pembentukan gel akibat adanya penambahan air dan pemanasan pada suhu

yang sesuai, menyebabkan granul-granul amilum mengembang lalu pecah menjadi susunan yang bergerombol. Namun, karena uji ini menggunakan mikroskop cahaya dengan perbesaran 400x, maka gambar amilum yang pecah tidak terlihat jelas atau mungkin saling tumpang tindih.

Semakin tinggi suhu pemanasan dan penambahan air maka akan semakin sempurna proses gelatinasi, ditandai dengan semakin banyaknya granul-granul yang bergerombol (Kurniadi, 2010). Susunan yang bergerombol ini menghasilkan amilum dengan ukuran partikel berbentuk granul. Bentuk granul menghasilkan amilum dengan sifat alir dan kompaktibilitas yang memenuhi syarat.

-

3. Uji makroskopik

Uji makroskopik dilakukan untuk mengetahui ukuran amilum. Uji ini menggunakan bantuan ayakan bertingkat dengan mesh no. 20, 40, 60 dan 80. Hasil pengujian makroskopik dapat dilihat pada tabel 2.

Tabel 2. Hasil Uji Makroskopik Amilum Singkong dan Amilum Singkong Pregelatin

|

Replikasi |

Ukuran amilum (µm) | |||||||||

|

Amilum singkong |

Amilum singkong pregelatin dengan rasio amilum:air dan suhu pemanasan | |||||||||

|

1:0,5 |

1:0,5 |

1:0,5 |

1:0,75 |

1:0,75 |

1:0,75 |

1:1 |

1:1 |

1:1 | ||

|

(50°C) |

(55°C) |

(60°C) |

(50°C) |

(55°C) |

(60°C) |

(50°C) |

(55°C) |

(60°C) | ||

|

1 |

≤180 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

|

2 |

≤180 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

|

3 |

≤180 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

250850 |

Dari tabel 2, terlihat bahwa ukuran serbuk amilum singkong yaitu ≤180 µm dan tergolong serbuk sangat halus (very fine powder). Hal ini sesuai pada Farmakope Indonesia IV (1995) yang menyatakan bahwa amilum alami berbentuk serbuk sangat halus. Sedangkan, ukuran amilum singkong pregelatin yaitu 250 µm – 850

µm dan tergolong serbuk kasar (coarse powder). Penggolongan serbuk di atas berdasarkan pada penggolongan serbuk yang ditetapkan oleh Ansel (2005). Semakin besarnya ukuran amilum singkong pregelatin disebabkan karena proses gelatinasi yang terjadi. Proses gelatinasi mengakibatkan granul-granul amilum pecah dan berubah menjadi

susunan yang bergerombol (Kurniadi, 2010). Amilum singkong pregelatin yang

berbentuk granul ini lebih baik daripada amilum singkong yang masih berbentuk serbuk. Bentuk granul lebih mudah mengalir sehingga dapat dimanfaatkan sebagai eksipien tablet cetak langsung.

-

4. Uji kadar air

Pengujian kadar air bertujuan untuk menetapkan jumlah air yang menguap pada kondisi tertentu (Depkes RI, 1995). Pengujian kadar air dilakukan pada amilum singkong dan amilum singkong pregelatin. Hasil pengujian kadar air dapat dilihat pada tabel 3.

Tabel 3. Hasil Uji Kadar Air Amilum Singkong dan Amilum Singkong Pregelatin

|

Rasio amilum:air dalam pembuatan amilum singkong pregelatin |

Kadar air (%) | |||

|

Amilum singkong |

Variasi suhu pemanasan amilum singkong pregelatin | |||

|

50C |

55C |

60°C | ||

|

1:0,5 |

11,87 ± 0,15 |

11,50 ± 0,50 |

11,17 ± 0,12 |

9,40 ± 0,30 |

|

1:0,75 |

11,50 ± 0,30 |

11,40 ± 0,30 |

10,73 ± 0,64 | |

|

1:1 |

11,80 ± 0,10 |

11,45 ± 0,51 |

11,40 ± 0,10 | |

Dari tabel 3, terlihat bahwa baik amilum singkong maupun amilum singkong pregelatin telah memenuhi persyaratan yaitu kadar air amilum tidak diperbolehkan lebih dari 15% (b/b) (Depkes RI, 1995). Kadar air yang tinggi dapat memicu reaksi enzimatik maupun pertumbuhan mikroba sehingga dapat terjadi pembusukan atau degradasi senyawa yang ada di dalam amilum tersebut (Depkes RI, 1994). Berdasarkan hasil uji ANOVA menunjukkan bahwa rasio amilum:air dan variasi suhu pemanasan berpengaruh signifikan terhadap kadar air amilum pregelatin (P

<0,05). Uji kadar air ini dilakukan untuk menetapkan jumlah air yang menguap sampai diperoleh bobot konstan, dimana merupakan salah satu syarat uji pendahuluan amilum.

-

5. Uji pH

Dilakukan pengukuran pH terhadap amilum singkong maupun amilum singkong pregelatin, hasil pengukuran pH dapat dilihat pada tabel 4.

Tabel 4. Hasil Uji pH Amilum Singkong dan Amilum Singkong Pregelatin

|

Rasio amilum:air dalam pembuatan amilum singkong pregelatin |

pH | |||

|

Amilum singkong |

Variasi suhu pemanasan amilum singkong pregelatin | |||

|

50C |

55C |

60°C | ||

|

1:0,5 |

6,36 ± 0,07 |

6,14 ± 0,02 |

6,14 ± 0,01 |

6,14 ± 0,04 |

|

1:0,75 |

6,13 ± 0,01 |

6,14 ± 0,04 |

6,14 ± 0,01 | |

|

1:1 |

6,14 ± 6,14 |

6,13 ± 0,01 |

6,14 ± 0,01 | |

Hasil pengukuran pH di atas menunjukkan bahwa pH amilum singkong maupun amilum singkong pregelatin sesuai dengan pustaka yaitu antara 4,5 sampai 7,0 (Rowe dkk., 2009).Hal ini berarti, saat penyimpanan amilum akan stabil atau dapat bertahan lama.Hasil uji ANOVA menunjukkan bahwa rasio amilum:air dan variasi suhu pemanasan berpengaruh signifikan terhadap penurunan pH amilum pregelatin (P<0,05).

-

B. Uji Sifat Fisik Amilum

-

1. Uji kelembaban

Tujuan pengujian kelembaban (Moisture Content) adalah untuk mengetahui kandungan lembab dalam amilum. Kandungan lembab yang diperbolehkan yaitu 1%-5%. Pengujian kelembaban dilakukan terhadap amilum singkong dan amilum singkong pregelatin. Persentase nilai kelembaban dari amilum singkong

maupun amilum singkong pregelatin ditunjukkan seperti tabel 5.

Tabel 5.

Hasil Uji Kelembaban

Amilum Singkong dan Amilum Singkong Pregelatin

|

Rasto •imilum:aif dalam p ≡mbuataπ amilum Smzkunz Pf=Z=Litm | ||||

|

Amilum singkong |

Variasi suhu pemanasan amilum sinzkonz Pf=Z=Lstm | |||

|

50 C |

55 C |

MC | ||

|

1:0,5 |

4.90 0.05 |

4,60 0.20 |

4.20 0.20 |

3.60 OJO |

|

1:0,75 |

3.00 0.20 |

2,27 0.31 |

1.60 0.20 | |

|

1:1 |

1.20 0.20 |

1,00 0.20 |

0.83 0.20 | |

Gambar mikroskopik amilum pregelatin dengan variasi rasio amilum:air dan suhu pemanasan dapat dilihat pada gambar1. Terlihat bahwa seiring dengan penambahan air dan peningkatan suhu pemanasan menghasilkan susunan amilum yang semakin bergerombol. Susunan bergerombol ini karena amilum mengembang akibat adanya penambahan air dan pemanasan. Pemanasan mengakibatkan pembentukan gel, yang

mungkin diakibatkan oleh pecahnya ikatan

amilosa dari amilum Konsistensi gel peningkatan jumlah amilum pregelatin.

(Wicaksono, 2008). diakibatkan oleh amilopektin dari Semakin sempurna

proses pregelatin maka struktur amilum akan semakin amorf atau renggang (Soebagio dkk., 2009). Bentuk amorf ini menyebabkan air lebih mudah lepas sehingga kelembabannya akan semakin rendah seiring dengan peningkatan suhu dan jumlah air seperti terlihat pada tabel 5.Hasil uji ANOVA menunjukkan bahwa rasio amilum:air dan variasi suhu pemanasan berpengaruh signifikan terhadap kelembaban amilum pregelatin (P <0,05).

-

2. Uji distribusi ukuran partikel

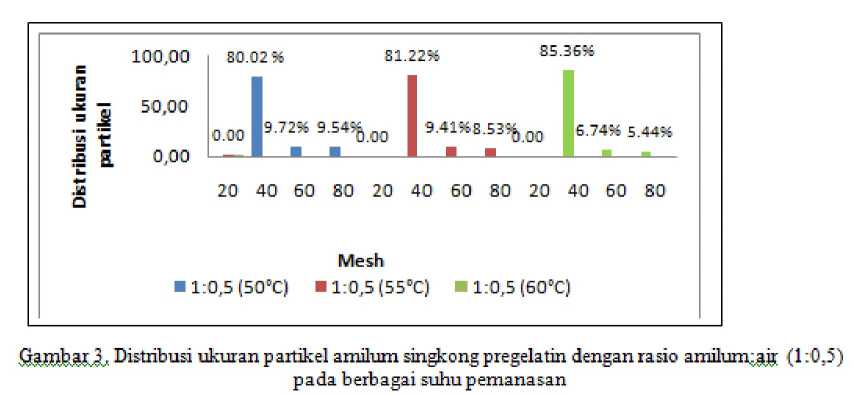

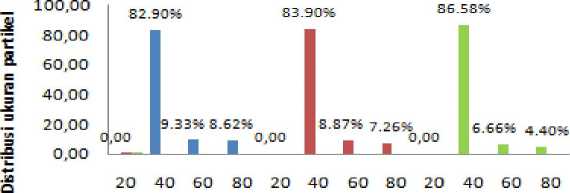

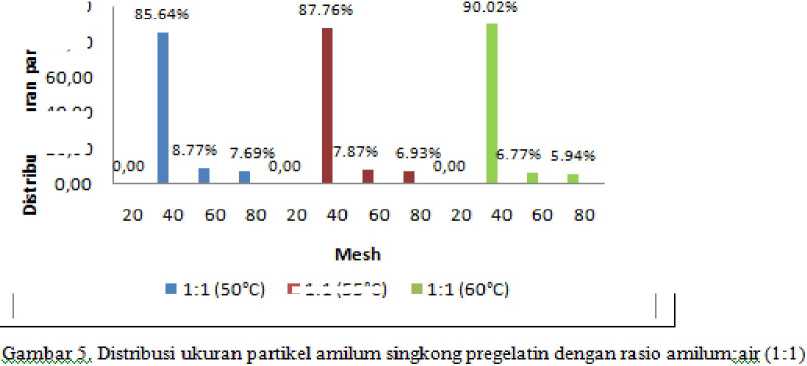

Distribusi ukuran partikel mempengaruhi kemampuan alir dari amilum. Distribusi ukuran yang luas mengakibatkan aliran yang tidak seragam ke dalam ruang kompresi sehingga dapat mempengaruhi keseragaman bobot tablet (Fudholi, 1983). Hasil uji distribusi ukuran partikel amilum singkong maupun amilum singkong pregelatin ditunjukkan seperti gambar di bawah ini:

120.00 100,00 S3.30 60,00

IVtesfi

■ 1:0,75 (50’C) « 1:0,75(55’0) ■ 1:0,75 (60’C)

G⅛rilh⅝iA Distribusi Ukuianpartikel amilum singkong pre gelatin, Jepganrasi-:. amilum air (1: 0v7⅛) p a Ja b erb agai suhu pemanasan

100,00

E 80,00

Wi

■ 1:1 55’C

pada berbagai suhu pemanasan

40,00

20.00

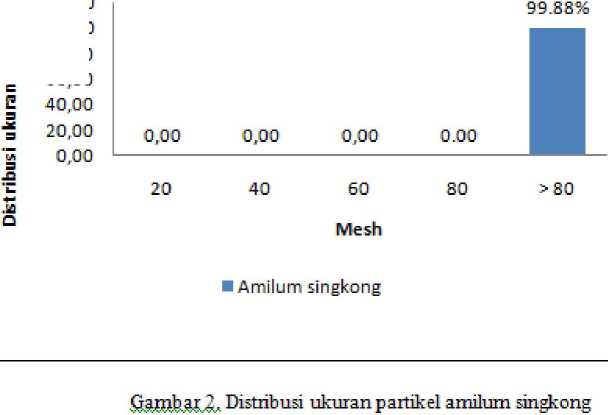

Dari gambar 2, dapat dilihat bahwa amilum singkong menunjukkan distribusi yang sempit karena lebih dari 50% mampu

terayak pada ayakan mesh no. 80 yaitu sebesar 99,88%. Hal ini sesuai pada Farmakope Indonesia IV (1995) yang

menyatakan bahwa amilum singkong berbentuk serbuk sangat halus yang mampu melewati ayakan mesh no. 80. Amilum singkong tergolong serbuk sangat halus karena belum mengalami perubahan ukuran partikel, sehingga masih dalam bentuk serbuknya. Bentuk serbuk ini tergolong fines karena dapat menyebabkan capping bila dicetak menjadi tablet. Jumlah fines yang diperbolehkan yaitu 10%-20% (Jenkins, 1956). Berarti amilum singkong tidak dapat dijadikan tablet karena memiliki jumlah fines lebih dari 20%.

Dari gambar 3 ; 4 ; 5, terlihat bahwa seiring dengan penambahan air dan suhu pemanasan menghasilkan distribusi amilum yang semakin sempit. Distribusi yang semakin sempit ini ditandai dengan semakin bertambahnya persentase amilum yang tertambat pada mesh no. 40. Hal ini sesuai dengan penggolongan serbuk menurut Ansel (2005), bahwa amilum singkong pregelatin tergolong serbuk kasar yang mampu terayak pada mesh no. 20. Amilum singkong pregelatin tergolong serbuk kasar karena sudah mengalami

perlakuan tambahan berupa proses pregelatinasi. Pregelatinasi adalah proses pembentukan gel akibat adanya penambahan air dan pemanasan yang menyebabkan granula-granula mengembang dan membentuk suatu massa kental. Proses pregelatinasi menghasilkan amilum dengan ukuran yang lebih besar yaitu berbentuk granul. Granul ini semakin keras atau susah untuk diayak seiring dengan peningkatan suhu dan jumlah air. Akibatnya adalah jumlah fines yang dihasilkan dari proses pengayakan akan semakin berkurang. Jumlah fines yang berada dalam rentang 10%-20% ini masih diperbolehkan sehingga amilum singkong pregelatin dapat digunakan sebagai eksipien tablet cetak langsung.

-

3. Uji sifat alir

-

a. Uji waktu alir

Uji waktu alir merupakan salah satu uji yang digunakan untuk menentukan sifat alir suatu bahan. Hasil uji waktu alir amilum singkong dan amilum singkong pregelatin ditunjukkan seperti tabel 6.

Tabel 6. Hasil Uji Waktu Alir Amilum Singkong dan Amilum Singkong Pregelatin

|

Rasio amilum:air dalam pembuatan amilum singkong pregelatin |

Hasil uji waktu alir (g/detik) | |||

|

Amilum singkong |

Variasi suhu pemanasan amilum singkong pregelatin | |||

|

50C |

55C |

60°C | ||

|

1:0,5 |

Tidak mampu mengalir |

8,70 ± 0,08 |

9,62 ± 0,10 |

12,66 ± 0,16 |

|

1:0,75 |

9,71 ± 0,09 |

10,79 ± 0,18 |

13,05 ± 0,26 | |

|

1:1 |

10,53 ± 0,11 |

11,96± 0,30 |

13,70± 0,38 | |

Dari tabel 6, terlihat bahwa amilum singkong tidak mampu mengalir karena amilum singkong memiliki ukuran partikel yang kecil (≤ 180 µm) (Depkes RI, 1995). Ukuran partikel yang kecil ini menyebabkan tidak adanya rongga udara antarpartikel, sehingga amilum tidak dapat mengalir (Voigt, 1995). Sedangkan, amilum singkong pregelatin dengan rasio amilum:air berturut-turut 1:0,5 ; 1:0,75 dengan suhu 50°C dan rasio 1:0,5 dengan 60

suhu 50°C memiliki sifat alir yang baik dengan rentang (4-10) gram/detik (Aulton, 1988). Amilum singkong pregelatin dengan rasio amilum:air sebesar 1:1 suhu 50°C, 1:0,75 suhu 55°C dan r°asio 1:0,5 ; 1:0,75 ; 1:1 dengan suhu 60°C memiliki sifat alir yang sangat baik karena mampu mengalir > 10 gram/detik (Aulton, 1988). Amilum singkong pregelatin dapat mengalir karena berbentuk granul dengan ukuran partikel 250 µm - 850 µm yang

menyebabkan adanya rongga udara antarpartikel, sehingga amilum dapat mengalir (Ansel, 2005).

Seiring dengan peningkatan suhu pemanasan dan jumlah air menyebabkan peningkatan waktu alir amilum. Bila dilihat dari distribusi ukuran partikel amilum singkong pregelatin, peningkatan suhu pemanasan dan jumlah air menyebabkan distribusi yang semakin sempit. Distribusi yang semakin sempit (> 50%) ini menunjukkan semakin besar persentase amilum yang tertambat pada mesh no. 40 dan jumlah fines punsemakin berkurang. Hal ini berarti, jumlah amilum singkong pregelatin yang berbentuk granul

dengan ukuran partikel 250 µm - 850 µm akan semakin banyak menyebabkan peningkatan waktu alir. Setelah dilakukan uji ANOVA menunjukkan bahwa rasio amilum:air dan variasi suhu pemanasan berpengaruh signifikan terhadap waktu alir amilum pregelatin (P<0,05).

-

b. Uji sudut diam

Uji sudut diam adalah salah satu uji yang digunakan untuk menentukan kecepatan alir dari suatu bahan (Voigt, 1995). Hasil uji sudut diam amilum singkong dan amilum singkong pregelatin ditunjukkan seperti tabel 7.

Tabel 7.Hasil Uji Sudut Diam Amilum Singkong dan Amilum Singkong Pregelatin

|

Rasio amilum:air dalam pembuatan amilum singkong pregelatin |

Hasil uji sudut diam (°) | |||

|

Amilum singkong |

Variasi suhu pemanasan amilum singkong pregelatin | |||

|

50°C |

55°C |

60°C | ||

|

1:0,5 |

Tidak terbentuk sudut diam |

39,44 ± 0,10 |

35,45 ± 0,07 |

33,69 ± 0,20 |

|

1:0,75 |

30,60 ± 0,30 |

29,67 ± 0,07 |

26,54 ± 0,40 | |

|

1:1 |

28,66 ± 0,27 |

26,56 ± 0,18 |

25,62 ± 0,34 | |

Dari tabel 7, terlihat bahwa amilum singkong tidak mampu membentuk sudut diam. Sedangkan, amilum singkong pregelatin rasio ° 1:0,5 (50°C, 55°C, 60°C) dan 1:0,75 (50°C) memiliki sudut diam antara 30° – 40° berarti memiliki waktu alir yang cukup. Untuk amilum singkong pregelati°n rasio° 1:0,75° (55°C, 60°C) dan 1:1 (50°C, 55°C, 60°C) memiliki sudut diam antara 25°–30°, berarti memiliki waktu alir yang baik (Aulton, 1988). Semakin datar kerucut yang dihasilkan, artinya sudut kemiringan semakin kecil, semakin baik daya aliran serbuk tersebut (Voigt, 1995). Setelah dilakukan uji ANOVA, menunjukkan bahwa rasio amilum:air dan variasi suhu pemanasan berpengaruh signifikan terhadap sudut diam amilum pregelatin (P<0,05).

Peningkatan suhu pemanasan dan jumlah air menyebabkan penurunan derajat sudut diam amilum karena dilihat dari sifat alirnya yaitu semakin kecil rasio

amilum:air menyebabkan waktu alir yang semakin cepat. Semakin cepat waktu alirnya menyebabkan sudut diam yang terbentuk semakin kecil (Candra, 2008).

-

4. Uji kompaktibilitas

Uji kompaktibilitas amilum dilakukan dengan menghitung bobot jenis nyata dan bobot jenis mampat amilum. Nilai kompaktibilitas dipengaruhi oleh distribusi ukuran partikel. Hasil uji kompaktibilitas amilum singkong dan amilum singkong pregelatin ditunjukkan seperti tabel 8.

Tabel 8. Hasil Uji Kompaktibilitas Amilum Singkong dan Amilum Singkong Pregelatin

|

Rasio amilum:air dalam pembuatan amilum singkong pregelatin |

Kompaktibilitas (%) | |||

|

Amilum singkong |

Variasi suhu pemanasan amilum singkong pregelatin | |||

|

50C |

55C |

60°C | ||

|

1:0,5 |

44,65 ± 0,86 |

24,76 ± 2,5 |

21,59 ± 0,83 |

12,95 ± 0,72 |

|

1:0,75 |

19,24 ± 1,24 |

15,13 ± 1,23 |

11,78 ± 0,86 | |

|

1:1 |

17,56 ± 0,90 |

12,56 ± 0,05 |

8,54 ± 1,30 | |

Dari tabel 8, terlihat bahwa nilai kompaktibilitas amilum singkong paling besar karena ukuran partikelnya yang kecil sehingga akan memiliki kompaktibilitas yang lebih besar.

Amilum singkong pregelatin rasio 1:0,5 (50°C) memiliki nilai kompaktibilitas 24,76%, berarti memiliki sifat alir yang kurang dan memiliki fines dengan jumlah yang paling besar yaitu 19,26% sehingga nilai kompaktibilitasnya besar. Amilum singkong pregelatin rasio 1:0,75 (50°C) dan rasio 1:0,5 (55°C) memiliki nilai kompaktibilitas antara 18%-23%, berarti memiliki sifat alir yang cukup dengan jumlah fines yaitu 17,95% dan 17,94%. Amilum singkong pregelatin rasio 1:1 (50°°C, 55°C), 1;0,75 (55°C) dan 1:0,5 (60°C) memiliki nilai kompaktibilitas antara 12%-18%, berarti memiliki sifat alir yang baik dengan jumlah fines berturut-turut yaitu 16,46% ; 14,80% ;16,13% ; 12,18%. Amilum singkong pregelatin rasio 1:1 (60°C), 1;0,75 (60°C) memiliki nilai kompaktibilitas antara 5%-12%, berarti memiliki sifat alir yang sangat baik dengan jumlah fines 12,71% dan 11,06%.

Peningkatan jumlah air dan suhu pemanasan menyebabkan penurunan nilai kompaktibilitas amilum. Hal ini dapat dilihat dari jumlah fines, dimana semakin meningkatnya jumlah air dan suhu pemanasan mengakibatkan jumlah fines semakin menurun pula. Semakin besar jumlah fines maka semakin besar nilai kompaktibilitasnya (Siregar, 2008). Apabila dilihat dari sifat alirnya, semakin

kecil nilai kompaktibilitas maka sifat alirnya akan semakin baik. Hasil uji ANOVA menunjukkan bahwa rasio amilum:air dan variasi suhu pemanasan berpengaruh signifikan terhadap kompaktibilitas amilum pregelatin (P <0,05).

-

C. Uji Sifat Tablet

-

1. Uji organoleptik

Uji organoleptik diamati dengan melihat bentuk dan permukaan, warna, bau, diameter dan ketebalan tablet yang dihasilkan. Peningkatan suhu pemanasan dan rasio amilum:air tidak memberikan perbedaan hasil uji organoleptik yaitu tablet yang dihasilkan memiliki bentuk bulat pipih, permukaan rata dan tidak capping dengan warna putih berdiameter 12 mm dan memiliki ketebalan tablet 3,2 mm dan tidak berbau.

-

2. Uji keseragaman bobot tablet

Rata–rata keseragaman bobot tablet dengan amilum singkong pregelatin ditunjukkan oleh tabel 9.

Tabel 9. Rata-Rata dan Penyimpangan Keseragaman Bobot Tablet

|

Ras to amilum :at dan suhu pemanasan ■amilum, singkong pregalatin |

K=SaraEaman bobot tabiat (mg) | ||||

|

X =SD |

Batas atas |

Batas bawah | |||

|

5% |

10% |

5% |

10% | ||

|

I :0,5 (50 Q |

504,58 ±2,50 |

525, Sl |

555,04 |

475,35 |

454,12 |

|

1 :0,5 (55 CJ |

505,33 = 3,13 |

530,60 |

555,86 |

480,06 |

454,80 |

|

1:0,5 'bJ CJ |

504,70 = 2,62 |

529,94 |

555,17 |

479,47 |

454,23 |

|

1:0,75 (50 Q |

504,S3 ±2,53 |

530,07 |

555,31 |

475,55 |

454,34 |

|

1:0,75 (55 Q |

505,27 ±3,00 |

530,53 |

555,80 |

4 SO,Ol |

454,74 |

|

1:0,75 (£0 Cj |

505,OS ±2,EK |

530,34 |

555,55 |

475,83 |

454,57 |

|

1:1 (50 Q |

535.60 = 3.16 |

530,« S |

555,16 |

4 S0,32 |

455,04 |

|

1:1 (55 CJ |

505,00 = 3,OS |

530,25 |

555,50 |

479,75 |

454,50 |

|

1:1 (60 C) |

505,43 ±2,94 |

530.70 |

555,57 |

480,16 |

454,89 |

Hasil evaluasi keseragaman bobot tablet ditunjukkan pada tabel 4.8 menunjukkan bahwa tablet yang dihasilkan memenuhi ketentuan Farmakope Indonesia Edisi IV (Depkes RI, 1995), yang menyatakan tidak boleh lebih dari 2 tablet yang bobotnya menyimpang dari bobot rata lebih besar dari 5% dan tidak ada satu tablet pun yang bobotnya menyimpang dari bobot rata-rata lebih dari 10%.

Hasil keseragaman bobot ditentukan oleh sifat alir amilum. Sifat alir amilum singkong pregelatin yang berada dalam rentang baik sampai sangat baik menyebabkan amilum dapat mengisi ruang cetak secara konstan sehingga tablet yang dihasilkan dapat memenuhi keseragaman bobot yang baik. Hasil uji ANOVA menunjukkan bahwa rasio amilum:air dan variasi suhu pemanasan tidak berpengaruh signifikan terhadap keseragaman bobot tablet amilum pregelatin (P >0,05).

-

3. Uji kekerasan tablet

Kekerasan tablet merupakan parameter untuk menilai ketahanan tablet terhadap goncangan pada saat pembuatan, pengepakan maupun pendistribusiannya kepada konsumen (Lachman dkk., 2008). Rata–rata kekerasan tablet dari amilum singkong pregelatin ditunjukkan oleh tabel 10.

Tabel 10. Rata-Rata Kekerasan Tablet

|

Rasio amilum:air dalam pembuatan amilum singkong pregelatin |

Kekerasan tablet (kg) | ||

|

Variasi suhu pemanasan amilum singkong pregelatin | |||

|

50°C |

55°C |

60°C | |

|

1:0,5 |

4,35 ± 0,16 |

5,44 ± 0,17 |

6,37 ± 0,13 |

|

1:0,75 |

5,37 ± 0,16 |

6,44 ± 0,17 |

7,84 ± 0,12 |

|

1:1 |

6,84 ± 0,13 |

7,74 ± 0,17 |

8,83 ± 0,15 |

Tabel di atas menunjukkan, semua tablet amilum pregelatin memenuhi persyaratan kekerasan yang baik yaitu antara 4 kg - 8 kg (Lachman dkk., 2008). Hasil uji ANOVA menunjukkan bahwa rasio amilum:air dan variasi suhu pemanasan berpengaruh signifikan terhadap kekerasan tablet amilum pregelatin (P>0,05).

Peningkatan suhu pemanasan dan jumlah air menghasilkan kekerasan tablet yang semakin meningkat. Hal ini menunjukkan, bahwa peningkatan jumlah air dan suhu mengakibatkan amilum singkong pregelatin yang terbentuk semakin sempurna sehingga daya ikat amilopektin akan semakin kuat. Semakin kuat daya ikat amilopektin maka kekerasan tablet akan bertambah besar. Bila dilihat dari nilai kompaktibilitasnya, dimana peningkatan suhu pemanasan dan jumlah air mengakibatkan nilai kompaktibilitas semakin menurun.Semakin menurunnya kompaktibilitas maka kekerasan tablet akan semakin meningkat pula (Siregar, 2008).

-

4. Uji kerapuhan tablet

Kerapuhan tablet menunjukkan kekuatan ikatan partikel-partikel pada bagian tepi atau permukaan tablet yang ditandai sebagai masa partikel yang terlepas dari tablet. Harga kerapuhan yang tinggi dapat terjadi karena ikatan partikel pada bagian tepi tablet kurang kuat, sehingga adanya gesekan pada bagian tersebut menyebabkan partikel lepas dengan mudah (Lachman dkk., 2008).Rata–rata kerapuhan tablet ditunjukkan oleh tabel 11.

Tabel 11. Rata-Rata Kerapuhan Tablet

|

Rasio amilum:air dalam pembuatan amilum singkong pregelatin |

Kerapuhan tablet (%) | ||

|

Variasi suhu pemanasan amilum singkong pregelatin | |||

|

50°C |

55°C |

60°C | |

|

1:0,5 |

0,89 ± 0,08 |

0,80 ± 0,05 |

0,61 ± 0,01 |

|

1:0,75 |

0,78 ± 0,05 |

0,67 ± 0,09 |

0,49 ± 0,05 |

|

1:1 |

0,72 ± 0,09 |

0,64 ± 0,04 |

0,32 ± 0,05 |

Dari tabel 11, terlihat bahwa semua tablet memenuhi persyaratan kerapuhan yang baik yaitu tidak lebih dari 1% (Lachman dkk., 2008). Amilum pregelatin memiliki kemampuan mengikat sehingga tablet menjadi tahan terhadap guncangan atau tidak rapuh (Ansel, 2005). Hasil uji ANOVA menunjukkan bahwa rasio amilum:air dan variasi suhu pemanasan berpengaruh signifikan terhadap kerapuhan tablet amilum pregelatin (P>0,05).

Peningkatan suhu pemanasan dan jumlah air menghasilkan kerapuhan tablet yang semakin menurun. Penurunan tersebut diakibatkan oleh peningkatan suhu pemanasan dan jumlah air mengakibatkan nilai kekerasan tablet semakin meningkat. Semakin meningkatnya kekerasan tablet maka kerapuhan tablet pun akan semakin menurun pula.

-

5. Uji waktu hancur tablet

Waktu hancur tablet merupakan waktu yang diperlukan untuk hancurnya tablet

menjadi partikel-partikel penyusunnya dan melepaskan obatnya. Faktor-faktor yang mempengaruhi antara lain adalah jumlah bahan pengikat, jumlah bahan penghancur serta tekanan pada saat pengempaan (Sheth dkk., 1980). Rata–rata waktu hancur tablet ditunjukkan oleh tabel 12.

Tabel 12. Rata-Rata Waktu Hancur Tablet

|

Rasio amilum:air dalam pembuatan amilum singkong pregelatin |

Waktu hancur tablet (menit) | ||

|

Variasi suhu pemanasan amilum singkong pregelatin | |||

|

50°C |

55°C |

60°C | |

|

1:0,5 |

1,88 ± 0,09 |

3,25 ± 0,09 |

4,30 ± 0,06 |

|

1:0,75 |

2,17 ± 0,02 |

4,40 ± 0,05 |

5,78 ± 0,10 |

|

1:1 |

4,85 ± 0,02 |

5,69 ± 0,02 |

7,89 ± 0,10 |

Dari tabel 12, terlihat bahwa semua tablet amilum singkong pregelatin menghasilkan waktu hancur yang memenuhi persyaratan yaitu kurang dari menit 15 menit (Depkes RI,1995). Hasil uji ANOVA menunjukkan bahwa rasio amilum:air dan variasi suhu pemanasan berpengaruh signifikan terhadap waktu hancur tablet amilum pregelatin (P >0,05).

Peningkatan suhu pemanasan dan jumlah air menghasilkan waktu hancur tablet yang semakin lama. Peningkatan tersebut diakibatkan karena peningkatan suhu pemanasan dan jumlah air mengakibatkan nilai kekerasan tablet semakin meningkat. Semakin meningkatnya kemampuan amilum singkong pregelatin untuk mengikat partikel-partikel amilum di dalam tablet maka semakin lama proses disintegrasi dan deagregasi menjadi lebih lama sehingga memperlambat waktu hancur tablet (Lachman dkk., 2008).

-

D. Penentuan Formula Terpilih

Penentuan formula terpilih pada penelitian ini dilakukan dengan cara melihat hasil pengujian tabletdari masing-masing perlakuan. Formula terpilih memenuhi kriteria uji sifat fisik tablet. Berikut adalah tabel hasil uji tablet dari masing-masing rasioamilum:air dan suhu pemanasan:

Tabel 13. Hasil Pengujian Tablet Masing-Masing Rasio Amilum:Air dan Suhu Pemanasan

|

Rasio amilum :ati dan suhu pemanasan | |||||||||

|

1:0,5 |

1:0,75 | ||||||||

|

53 C |

55 C |

C |

50 C |

55 C |

60 C |

50 C |

55 C |

60 C | |

|

K⅛s =Iasam an bobot |

4⅛ |

V | |||||||

|

KakBrasan |

- | ||||||||

|

K≡rιpuhaiL |

V | ||||||||

|

V--Hhtu hancur |

4⅛' | ||||||||

Tabel 13, menunjukkan hanya rasio amilum:air 1:1 (60°C) yang tidak memenuhi kriteria parameter uji sifat fisik tablet. Apabila dilihat dari segi kepraktisan dan ekonomis, maka terpilihlah rasio 1:1 dengan suhu pemanasan 50°C sebagai formula terpilih. Dari segi kepraktisannya, amilum dengan rasio dan suhu tersebut sangat mudah dikerjakan dan memerlukan tenaga pengadukan yang rendah. Selain itu, dari segi ekonomisnya amilum singkong pregelatin dengan rasio dan suhu tersebut dapat digunakan sebagai bahan pengikat dan bahan penghancur sekaligus dalam formulasi tablet secara optimal dan menggunakan suhu yang rendah dapat menghemat waktu dan biaya pembuatan tablet

KESIMPULAN

-

1. Peningkatan jumlah air serta suhu pemanasan menghasilkan amilum dengan sifat alir dan kompaktibilitas yang memenuhi persyaratan. Nilai kompaktibilitas yang rendah menyebabkan peningkatan sifat alir amilum.

-

2. Berdasarkan kriteria uji sifat fisik tablet maka terpilihlah rasio 1:1 dengan suhu pemanasan 50°C sebagai formula terpilih untuk eksipien tablet kempa langsung.

DAFTAR PUSTAKA

Alebiowu, G. dan Itiola. 2001. Pharmaceutical Technology. Effects of Natural andPregelatinized Sorghum,Plantain, and Corn Starch Binderson the Compressional Characteristics of

aParacetamol Tablet Formulation. Nigeria : Faculty of Pharmacy.

Ansel, H. C. 2005. Pengantar Bentuk Sediaan Farmasi.Edisi Keempat. Jakarta : UI-Press. Hal : 203-216.

Aulton, M.E. 1988. Pharmaceutic The Science of Dosage Form Design. Hongkong : ELBS. Hal : 356-370.

Candra, D. 2008. Pengaruh Variasi Konsentrasi Asam Tartrat terhadap Sifat Fisik dan Respon Rasa Tablet Evervescent Ekstrak Tanaman Ceplukan (Physalis angulata L.) (skripsi). Surakarta: Universitas

Muhahammadiyah Surakarta.

Depkes RI. 1994. Keputusan Menteri Kesehatan Republik Indonesia Nomor 661-MENKES/SK/VII-1994 Tentang Persyaratan Obat Tradisional. Jakarta: DIrektorat Jendral Pengawasan Obat dan Makanan Departemen Kesehatan RI.

Depkes RI. 1995. Farmakope Indonesia.Edisi IV. Jakarta: Departemen Kesehatan Republik Indonesia. Hal : 107, 175, 741, 771, 784, 1086.

Firmansyah, Y. Deswita, dan E.S. Ben. 2007. Ketersediaan Hayati Tablet Parasetamol dengan Menggunakan Pati Nangka (Arthocarpus heterophyllus Lamk) sebagai Bahan Pembantu (skripsi). Sumatra Barat:Universitas Andalas.

Fudholi, A. 1983. Metodologi Formulasi dalam Kompresi Direk. Jakarta : Kongres XI ISFI. Hal : 98-105.

Gunawan, D., S. Mulyani. 2004. Ilmu Obat Alam (Farmakognosi).Jilid 1. Jakarta : Penebar Swadaya. Hal : 38-40.

Hastuti, M. 2008. Pengaruh Perbedaan Suhu dalam Metode PembuatanAmilum Singkong Pregelatinasi Terhadap Sifat FisikTablet Chlorpheniramin Maleat secara Kempa Langsung (skripsi). Surakarta: Universitas

Muhahammadiyah Surakarta.

Jenkins. 1957. Scoville’s The Art Of Compounding.9th Edition. London : The Blankiston Division MC Graw Hiill Book Company. Hal : 257.

Kurniadi, T. 2010. Kopolimerasi Grafiting Monomer Asam Aklirat pada Onggok Singkong dan Karakteristiknya (skripsi). Bogor: Institut Pertanian Bogor.

Lachman, L., H. A. Lieberman dan J. L. Kanig. 2008. Teori dan Praktek Farmasi Industri. Edisi Ketiga. Jakarta: UI Press. Hal : 101- 246.

Parrott, E. L. 1971. Pharmaceutical Technology Fundamental

Pharmaceutics. 3rd Edition. Mineapolis : Burgess Publishing Company. Hal : 6777.

Rowe, R.C., Paul, J. S., Marian, E. Q. 2009. Handbook of

PharmaceuticalExcipients.Sixth Edition. USA : Pharmaceutical Press.

Samsuri, B. 2008. Penggunaan Pragelatinisasi Literatur (skripsi). Jakarta: Universitas Indonesia.

Saputra, A. dan D. K. Ningrum. 2009. Pengeringan Kunyit Menggunakan Microwave dan Oven (skripsi). Semarang : Universitas Diponegoro.

Sheth, B. B., Bandelin F. J., Shangraw R. F. 1980. Pharmaceutical Dosage Forms, Tablets. Volume I. New York: Marcel Dekker Inc. Hal: 67.

Siregar, C. J. P. 2008. Teknologi Farmasi Sediaan Tablet. Jakarta : Kedokteran ECG. Hal : 145-182, 256-262.

Soebagio, B., Sriwododo, Adhika, A. S. 2009. Pengujian Sifat Fisikokimia Pati Biji Durian (Durio Zibethinus Murr) Alami dan Modifikasi cecara Hidrolisis Asam (skripsi). Bandung: Universitas Padjadjaran

Voigt, R. 1995. Buku Pelajaran Teknologi Farmasi. Yogyakarta : Gajah Mada University Press. Hal : 116-189.

Yusuf, H., A. Radjaram dan D. Setyawan. 2008.Modifikasi Pati Singkong Pregelatin sebagai Bahan Pembawa Cetak Langsung (skripsi). Surabaya: Universitas Airlangga.

Wicaksono, A. 2008. Suksinalisasi Pati (skripsi). Jakarta: Universitas Indonesia

Siregar, C. J. P. 2008. Teknologi Farmasi Sediaan Tablet. Jakarta : Kedokteran ECG. Hal : 145-182, 256-262.

Soebagio, B., Sriwododo, Adhika, A. S. 2009. Pengujian Sifat Fisikokimia Pati Biji Durian (Durio Zibethinus Murr) Alami dan Modifikasi cecara Hidrolisis Asam (skripsi). Bandung: Universitas Padjadjaran

Voigt, R. 1995. Buku Pelajaran Teknologi Farmasi. Yogyakarta : Gajah Mada University Press. Hal : 116-189.

Yusuf, H., A. Radjaram dan D. Setyawan. 2008.Modifikasi Pati Singkong Pregelatin sebagai Bahan Pembawa Cetak Langsung (skripsi). Surabaya: Universitas Airlangga.

Wicaksono, A. 2008. Suksinalisasi Pati (skripsi). Jakarta: Universitas Indonesi

67

Discussion and feedback