Characterization Porosity on Ceramic Body Stoneware Based Kalimantan Clay

on

Characterization Porosity on Ceramic Body Stoneware Based Kalimantan Clay

(Putu Ekayani Sri Tussniari, dkk)

Karakterisasi Porositas pada Body Keramik Stoneware Berbasis Lempung Kalimantan

Characterization Porosity on Ceramic Body Stoneware Based Kalimantan Clay

Putu Ekayani Sri Tussniari1, I Gusti Agung Putra Adnyana2, Made Cingah3

-

1, 2 Department of Physics, Faculty of Mathematics and Natural Sciences, Udayana University, Kampus Bukit Jimbaran, Badung, Bali, Indonesia 80361

-

3Balai Teknologi Industri Kreatif Keramik (BTIKK) Jl. By Pass Ngurah Rai, Suwung Kauh, Tanah Kilap, Denpasar Selatan, Bali, Indonesia 80221

Abstrak – Telah dibuat body keramik stoneware menggunakan campuran bahan lempung Kalimantan, feldspar RRC, kaolin Belitung, kuarsa Belitung, dan kapur Bukit Jimbaran terlebih lanjut diberi kode BPC-1. Penelitian ini bertujuan untuk mengetahui nilai susut kering, pengaruh suhu sintering 9000C dan 12000C terhadap susut bakar, dan pengaruh suhu sintering 9000C dan 12000C terhadap porositas dalam body keramik stoneware. Keramik stoneware dibakar dengan variasi suhu 9000C dan 12000C. Hasil penelitian menunjukkan nilai susut kering pada keramik stoneware sebesar 2,9%. Susut bakar keramik stoneware pada suhu pembakaran 9000C sebesar 1,3%, dan pada suhu pembakaran 12000C sebesar 3,8%. Porositas keramik stoneware pada suhu pembakaran 9000C menunjukkan porositas sebesar 10,5%, sedangkan pada suhu pembakaran 12000C sebesar 5,5%. Memperlihatkan bahwa suhu pembakaran sangat mempengaruhi nilai susut bakar dan porositas keramik stoneware. Semakin tinggi suhu pembakaran maka semakin tinggi pula susut bakar dan semakin berkurang porositasnya.

Kata kunci: keramik, stoneware, susut kering, susut bakar, porositas

Abstract – It has been made ceramic body stoneware using a mixture of Kalimantan clay, RRC feldspar, Belitung kaolin, Belitung quartz and Bukit Jimbaran limestone further coded BPC-1. This study aims to determine the value of dry shrinkage, the effect of sintering temperature of 900oC and 1200oC against firing shrinkage, and the influence of sintering temperature of 900oC and 1200oC against porosity in the ceramic body stoneware. Ceramic stoneware burned with a temperature variation of 900oC and 1200oC. The results show the value of dry shrinkage in ceramic stoneware of 2.9%. Stoneware ceramic firing shrinkage at a temperature of 900 oC combustion of 1.3%, and the combustion at a temperature 1200oC of 3.8%. Porosity ceramic stoneware at a temperature of 900oC combustion showed porosity of 10.5%, while the combustion at a temperature 1200oC of 5.5%. Show that the combustion temperature greatly affects the value of dry shrinkage, firing shrinkage and porosity of stoneware ceramics. The higher the combustion temperature the higher the shrinkage and the decreasing the porosity.

Key words: ceramics, stoneware, dry shrinkage, firing shrinkage, porosity

Berbagai daerah di Indonesia menghasilkan keramik yang khas dan unik. Keunikan inilah yang mampu dijual sebagai suatu komoditi. Selain sentra-sentra keramik rakyat, ada juga beberapa industri keramik besar yang memproduksi keramik whiteware untuk keperluan makan, minum, saniter, bangunan dan lain-lain [1].

Pada proses pembuatan keramik konvensional, melibatkan tanah liat/lempung sebagai salah satu bahan mentah utamanya. Salah satu lempung ini adalah lempung Kalimantan [2]. Lempung Kalimantan ini tidak dapat langsung digunakan untuk membuat keramik, akan tetapi perlu dilakukan pencampuran dengan bahan-bahan 6

lainnya terlebih dahulu agar didapatkan bahan baku keramik dengan kualitas sesuai dengan yang diinginkan. Lempung Kalimantan yang telah diolah mempunyai kandungan bahan pengikat yang tinggi, akan tetapi kandungan bahan pembentuk rangka dan pelebur yang rendah. Hal ini terlihat jelas dari pengujian sifat-sifat fisiknya, lempung tunggal sebagai bahan baku keramik ini belum dapat disebut bahan stoneware sekalipun setelah dibakar pada suhu 1,300oC oleh karena nilai porositasnya masih diatas 3%. Kekuatannya juga sering bermasalah dan cenderung bersifat lemas saat pembentukan dan relatif mudah pecah pada saat pengeringan serta pembakaran [3]. Dengan menambahkan kuarsa (bahan pembentuk rangka), feldspar dan kapur

(bahan pelebur) serta kaolin (bahan pengikat atau penambah keplastisan) diharapkan didapatkan suatu formula bahan baku keramik yang akan matang pada suhu antara 1250oC – 1300oC [4].

Keramik stoneware akan padat setelah melalui proses pembakaran yang disebut dengan sintering di mana menurut ASTM (American Society for Testing and Material) sintering adalah proses pemadatan benda (keramik) karena penyusutan, mengecilnya porositas body keramik dan perubahan mineralogi akibat dari tekanan dan suhu pemanasan antara 1100oC – 1400oC pada waktu tertentu [5].

Sesuai dengan SII (Standar Industri Indonesia) 0810–83, stoneware atau gerabah padat harus kedap air, berwarna cerah atau agak gelap dengan nilai porositas maksimal 6%. Ciri lain dari sisi penampakannya, secara lebih spesifik keramik stoneware memiliki body dengan struktur halus, bersifat plastis untuk dibentuk, berwarna tidak putih, tidak tembus cahaya [6].

Pada penelitian ini telah dibuat keramik stoneware berbasiskan lempung Kalimantan dan diberi kode BPC-1 (Bodi Porselin C-1) sesuai dengan penamaan sampel keramik stoneware oleh peneliti pertamanya. Pada penelitian ini telah ditentukan susut kering, susut bakar sebagai parameter untuk menentukan nilai porositas dalam keramik stoneware.

Keramik stoneware adalah keramik hasil pembakaran pada suhu tinggi 1200 – 13000C dan berwarna kelabu, kecoklatan atau kemerahan. Stoneware dikenal memiliki kekuatan yang baik, berwarna alami, agak mengkaca, dan bersifat keras [7]. Persyaratan body keramik stoneware harus memenuhi standar antara lain: memiliki air bentuk antara 15 – 38%, dalam keadaan basah bersifat plastis, suhu bakar antara 1200 – 13000C, susut kering antara 7 – 8%, susut bakar antara 8 – 10%, dan porositas antara 0 – 6% dengan penampakan visual tidak tembus cahaya, memiliki permukaan yang halus, dan dentingan suara nyaring ketika body keramik diketuk-ketuk [8].

Susut kering adalah penyusutan tanah liat yang terjadi dari keadaan basah menjadi kering. Pada saat tanah liat dikeringkan, terjadi penyusutan antara 5 – 8%. Penyusutan berlangsung secara perlahan-lahan. Pada saat tanah liat kering dan kemudian dibasahi, tanah liat akan menyerap sejumlah air saat direndam dan menyelimuti setiap partikel. Susut kering dapat dihitung dengan menggunakan persamaan (1),

Susut Kering (Sκ) = ——— × 100 % (1)

a

dengan a adalah panjang plastis keramik dan b adalah panjang keramik kering konstan [4].

Susut bakar keramik didefinisikan sebagai suatu besaran yang dapat diukur penyusutannya karena pembakaran. Pada saat pembakaran dan penguapan air terjadi perubahan sifat-sifat fisika dan kimia tanah liat, yaitu menjadi keramik secara permanen. Susut bakar dapat dihitung dengan menggunakan persamaan (2),

Susut Bakar (Sb ) = (b-c) × 100 % (2)

Bb

dengan b adalah panjang keramik kering konstan dan c adalah panjang keramik setelah dibakar [4].

Porositas keramik adalah kemampuan dari badan tanah liat yang telah disintering untuk menyerap air melalui pori-pori. Uji porositas yaitu proses pengujian untuk mengetahui tingkat penyerapan air dari massa tanah liat yang telah dibakar. Nilai porositas dapat dihitung dengan menggunakan persamaan (3),

Porositas (Pr ) = ——— × 100 % (3)

Rk

dimana k adalah massa keramik yang sudah dibakar, dan w adalah massa keramik di dalam air dalam keadaan tenggelam [4].

Komposisi bahan yang digunakan dalam pembuatan keramik stoneware pada penelitian ini ditunjukkan pada Tabel 1.

Tabel 1. Komposisi Massa Body Stoneware BPC-1

|

Bahan |

Kandungan berat (%) |

|

Clay Kalimantan |

35,40 |

|

Kaolin Belitung |

16,60 |

|

Feldspar RRT |

40,31 |

|

Kapur Bukit Jimbaran |

4,69 |

|

Kuarsa Belitung |

3,00 |

|

Total |

100,00 |

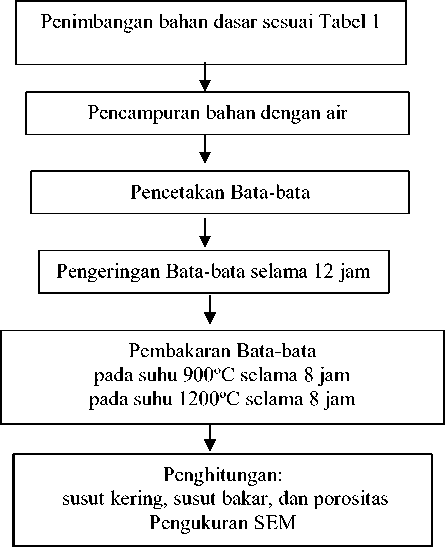

Langkah-langkah pembuatan keramik stoneware dengan kode BPC-1 dalam penelitian ini sebagaimana ditunjukkan pada skema pada Gambar 1. Setelah ditimbang sesuai dengan komposisi yang telah disusun (500 g) bahan dicampur dengan air sebanyak 400 g sebagai bahan penolong (istilah yang biasa digunakan dalam bidang keramik khususnya pencampuran bahan).

Sampel dibuat dalam berbentuk lempengan dengan ketebalan 1,5 cm dengan menggunakan slab

roller atau roll kayu dengan ukuran 9,8 cm x 4 cm sebanyak 10 buah. Setiap potongan diberi kode,

Gambar 1. Skema penelitian keramik stoneware kode BPC-1.

membuat goresan garis lurus dan memberi tanda pada ujung-ujung sepanjang 2 cm untuk setiap sampel [9,10]. Dilakukan pengeringan sampel dengan mengangin-anginkan dan menjemur di bawah sinar matahari hingga kering selama 12 jam. Kemudian mengukur goresan garis lurus pada sampel yang telah kering, dan menghitung persentase penyusutan dengan menggunakan persamaan (1).

Dalam menentukan susut bakar dilakukan pengukuran goresan garis lurus pada masing-masing sampel yang telah dibakar pada dua suhu sintering yang berbeda. Dari data hasil pengukuran kemudian dilakukan perhitungan persentase susut bakar dengan persamaan (2).

Untuk menentukan porositas, sampel yang sudah kering dan telah ditimbang dimasukkan ke dalam baskom plastik dan direndam selama 24 jam. Selanjutnya menghapus sampel yang basah dengan busa yang lembab dan menimbangnya sebagai berat basah. Porositas masing-masing sampel dihitung dengan menggunakan persamaan (3).

Dilakukan juga pengukuran SEM untuk melihat struktur morfologi, mengestimasi ukuran butiran dan bentuknya. Ukuran butiran ditentukan dengan menggunakan software Image-J.

Penelitian sifat fisis body keramik stoneware kode BPC-1 dibagi menjadi dua kategori yaitu kualitatif meliputi parameter yang bisa diukur dengan indra manusia seperti warna, suara dan keadaan permukaan bahan. Kategori kedua kuantitatif meliputi parameter yang diukur dengan besaran fisis benda diantaranya massa dan panjang yang dinyatakan dalam besaran susut kering, susut bakar, dan porositas. Hasil kategori pertama ditunjukkan pada Tabel 1 dan Gambar 2.

Tabel 1. Sifat-sifat fisis body dalam keadaan mentah dan setelah pembakaran

|

Keadaan Mentah |

Suhu |

Suhu | |

|

Sifat Fisik |

Pembakaran |

Pembakaran | |

|

900oC |

1200oC | ||

|

Warna |

Coklat |

Merah Bata |

Coklat Abu- |

|

muda |

Kasar, Kurang |

abu | |

|

Permukaan |

Halus |

rata dan |

Halus, Rata |

|

tampak Berpori |

dan Berpori | ||

|

Tidak Nyaring | |||

|

Suara |

Tidak Nyaring |

Nyaring |

(a) (b) (c)

Gambar 2. Keadaan Keramik Stoneware kode BPC-1 (a) Mentah, (b) Sintering pada suhu 900oC (c) Sintering pada suhu 1200oC.

Tabel 1 menunjukkan sifat fisis body keramik stoneware kode BPC-1 dalam keadaan mentah (greenbody) dan setelah pembakaran 900oC dan 1200oC. Memperlihatkan adanya perubahan warna, kekasaran permukaan (sebagaimana ditunjukkan pada Gambar 2) dan suara. Ini dengan jelas menunjukkan bahwa suhu sintering mempengaruhi kualitas dari keramik, yaitu semakin tinggi suhu pembakaran maka semakin baik kualitas keramik ditinjau dari warna, keadaan permukaan, suara, massa dan dimensi. Umumnya pada suhu 900oC hanya dilihat keindahan body yang berwarna merah bata. Sedangkan pada suhu 1200oC mempunyai kualitas dalam kekerasan/kekuatan dari keramik [4].

Sebelum disinterring keramik mentah dalam bentuk bata-bata dikeringkan secara alamiah dengan matahari selama 12 jam sehingga terjadi penguapan. Akibat dari penguapan keramik mentah kehilangan kandungan air sehingga terjadi penyusutan terhadap

volumenya. Penyusutan volume tersebut diungkapkan sebagai besaran fisis susut kering (SK) Dari perhitungan susut kering dengan menggunakan persamaan (1) diperoleh nilai SK = (2,9 ± 0,26)%. Artinya, telah terjadi penurungan volume secara rata-rata sebesar 2,9% dari volume semula. Nilai susut kering tersebut mengindikasikan bahwa keramik stoneware kode BPC-1 yang diperoleh belum memenuhi standar SII, yaitu antara 7 - 8%.

Setelah kering bahan keramik telah dipanaskan pada suhu 900oC dan 1200oC masing-masing selama 8 jam. Telah dilakukan perhitungan susut bakar (SB) dengan menggunakan persamaan (2). Hasil rata-rata susut bakar ditunjukkan pada kolom 2 (kolom 3 adalah standar devianya) pada Tabel 2. Sedangkan kolom 4 pada Tabel 2 adalah rata-rata hasil perhitungan porositasnya (PR) dengan menggunakan persamaan (3) dengan standar deviasi pada kolom 5.

Tabel 2 . Hasil perhitungan susut bakar dan porositas pada suhu 900oC dan 1200oC

|

Sampel Keramik |

Susut bakar (%) |

Porositas (%) |

|

Sintering 900oC |

1,3±0,2 |

10,4±0,6 |

|

Sintering 1200oC |

3,8±0,8 |

5,5±0,7 |

Susut bakar (SB) merupaka besaran fisis yang menunjukkan adanya penyusutan volume karena pembakaran. Dari Tabel 2 dapat dilihat bahwa susut bakar keramik stoneware kode BPC-1 hasil sintering pada suhu pembakaran 900oC dan 1200oC secara rata-rata berturut-turut adalah 1,3% dan 3,8%. Tampak bahwa keramik stoneware yang diperoleh memiliki nilai susut bakar SB yang lebih kecil dari pada yang dipersyaratkan, yaitu antara 8 – 10%. Dengan jelas menunjukkan bahwa nilai susut bakar SB dipengaruhi oleh suhu sinteringnya yang mana semakin tinggi suhu sintering maka semakin tinggi pula susut bakarnya.

Terjadinya penyusutan volume mengindikasikan adanya penurunan volume keseluruhan pori dari bahan. Penurunan volume pori diungkapkan dalam bentuk porositas (PR) yang mana merupakan fraksi dari volume ruang kosong terhadap total volume dari sampel. Dari Tabel 2 tampak bahwa porositas keramik stoneware yang diperoleh nilai PR rata-rata untuk suhu sintering 900oC dan 1200oC masing-masing adalah 10,4% dan 5,5%. Hal ini mengindikasikan bahwa keramik dari hasil sintering pada suhu 1200oC memiliki kepadatan yang lebih baik dan memenuhi syarat sebagai keramik stoneware dibandingkan dengan hasil sintering pada suhu 900oC.

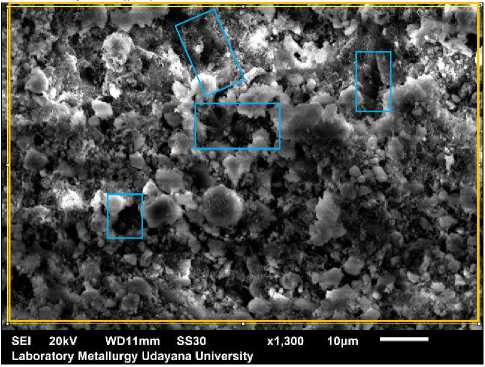

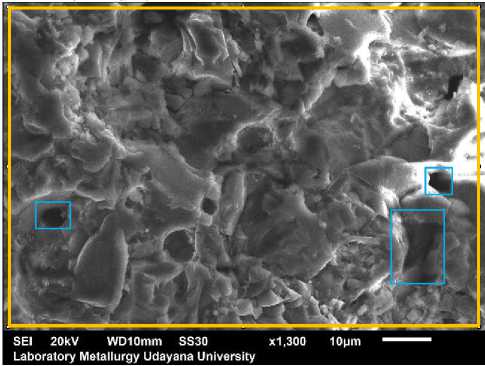

Gambar 3 adalah hasil pengukuran dengan SEM, yang mana memperlihatkan morfologi permukaan sampel yang disintering pada suhu yang berbeda. Dapat terlihat bahwa ukuran butiran pada sampel

yang disintering pada suhu 900oC lebih kecil dari pada yang disintering pada suhu 1200oC. Pada sampel yang disintering pada suhu 900oC memperlihatkan adanya pori-pori (rongga yang ditandai dengan persegi empat berwarna biru) yang lebih jelas. Ini konsisten dengan hasil perhitungan

(a)

(b)

Gambar 3. Hasil pengukuran SEM sampel disinterring: (a). pada suhu 900oC (b). pada suhu 1200oC. Segi empat biru menandai contoh pori-pori, dan berwarna kuning menandai batas daerah pengukuran butiran.

dimana nilai porositas pada sampel yang disintering pada suhu 900oC adalah lebih besar. Akan tetapi sampel yang disintering pada suhu 1200oC memperlihatkan butiran yang lebih besar yang berbentuk seperti plat-plat (plate-like) dengan komposisi yang rapat. Ini menunjukan adanya pertumbuhan butiran yang lebih baik pada sampel yang disintering pada suhu 1200oC.

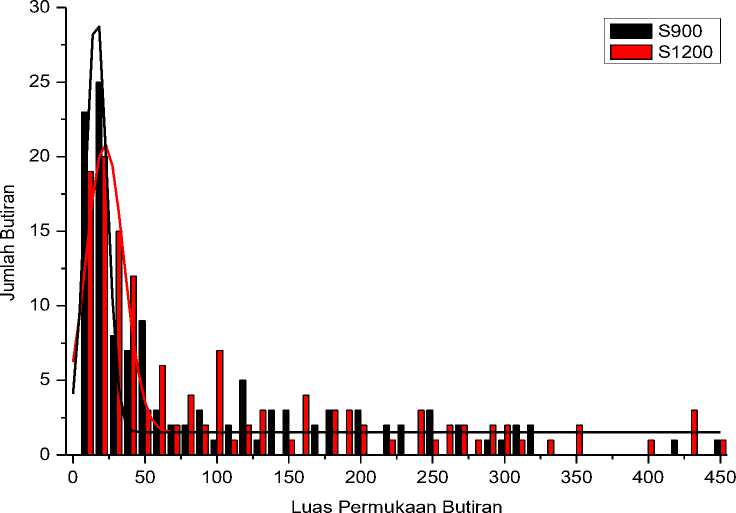

Dari gambar SEM (Gambar 3) telah dilakukan perhitungan luas permukaan butiran dengan menggunakan software Image-J. Perhitungan dilakukan pada daerah persegi empat seperti tampak pada Gambar 3 yaitu ditandai dengan garis

berwarna kuning pada gambar. Hasil perhitungan seperti ditunjukkan pada Gambar 4, yaitu memperlihatkan didtribusi luas permukaan butiran pada rentang antara 5 – 450 µm2. Telah dilakukan

Fitted curve dengan Gauss Function terhadap diagram batangya.

Gambar 4. Distribusi luas permukaan butiran sampel keramik hasil sintering pada suhu 900oC (S900) dan 1200oC (S1200). Luas permukaan butiran adalah dalam satuan µm2

Dari Gambar 4 tampak bahwa puncak kurva dari sampel keramik yang disinterring pada suhu 1200oC bergeser ke arah luas permukaan butiran yang lebih besar. Juga mempunyai lebar kurva yang lebih lebar. Secara kuantitatif, sebagaimana data hasil dari fiited curve dengan pendekatan fungsi gauss pada Tabel 3. Sampel keramik yang disinterring pada suhu 900oC memiliki tinggi kurva maksimum yang lebih tingggi pada rentang antara 5 – 25 µm. Ini mengindikasikan bahwa sampel tersebut memiliki jumlah butiran dalam ukuran antara 5 – 25 µm yang lebih banyak. Sedangkan pada rentang antara 25 – 40 µm sampel keramik yang disinterring pada suhu 1200oC tinggi kurva maksimumnya lebih tinggi Ini menunjukkan bahwa butiran dari keramik yang disinterring pada suhu 1200oC memiliki ukuran permukaan yang lebih luas.

Tabel 3. Data hasil Fitted curve dengan Gauss Function

|

Parameter |

Sampel Keramik | |

|

Sintering 900oC |

Sintering 1200oC | |

|

Pusat kurva Xc (µm) |

16.1467±0.6489 |

22.0945±1.3241 |

|

FWHM (µm2) |

17.34518 |

30.93033 |

|

Tinggi kurva |

28.26586 |

19.33401 |

Dari data dan pembahasan dapat disimpulkan bahwa dari nilai susut kering, susut bakar maupun porositasnya keramik hasil sitering pada suhu 900oC selama 8 jam belum memenuhi syarat sebagai keramik stoneware. Sementara itu, hasil sintering pada suhu 1200oC dari nilai susut bakarnya belum memenuhi syarat sebagai keramik stoneware, akan tetapi dari nilai porositasnya sudah memenuhi syarat. Suhu sintering sangat berpengaruh terhadap porositas dan luas permukaan butiran. Suhu sintering yang lebih tinggi menghasilkan keramik dengan porositas yang lebih kecil dan dengan ukuran permukaan butiran yang lebih luas. Oleh karenanya lebih lanjut disarankan untuk dilakukan penelitian terkait dengnann efek lama sintering pada suhu 900oC dan 1200oC sehingga dihasilkan keramik stoneware kode BPC-1 yang memenuhi persyaratan sebagai keramik stoneware baik dari sisi nilai susut kering, susut bakar maupun porositasnya.

UCAPAN TERIMA KASIH

Ucapan terimakasih penulis haturkan kepada pihak-pihak yang telah membantu demi terselesaikannya penelitian ini yaitu yang pertama kepada Bapak Ir.

Aris Darmansyah Edi Saputra, M.Eng selaku Kepala Balai Teknologi Industri Kreatif Keramik (BTIKK).

PUSTAKA

-

[1] Behrens, R., Glaze Projects, a Formula of Leadless Glazes, A Ceramics Monthly Megazine Handbook, Profesional Publications, Inc., Ohio, 1993.

-

[2] Meda, S., Subari, Penelitian Pemanfaatan Kaolin Dan Ballclay Banjarmasin untuk Barang Keramik Halus, Prosiding Kolokium Pengolahan Mineral Untuk Industri di Indonesia, 2015.

-

[3] Alexander, Brian, Panduan Praktis Kamus Keramik Untuk Praktisi, Perajin dan Industri, Jakarta: Milenia Populer, Australia – Indonesia Institut, 2011.

-

[4] Sundari, K. N., Supriyadi, Suradharmika A., Pengujian Sifat Fisik Massa Bodi Keramik Stoneware Berbasis Lempung Kalimantan Kode BPC-1, Denpasar: UPT PSTKP, 2013.

-

[5] Oishi, Ceramic Body, Gifu Perfectural Ceramic Research Institut, Nagoya, International

Training Center, Japan International

Cooperation Agency, 2011.

-

[6] Mason, Brian, Moore, Carleton B., Principles of Geochemistry, 4th. Ed., John Wiley & Sons, New York. 1982.

-

[7] Lawrence, W.G., & West, R.R., Ceramics

Science for Potter, Chilton Book Company, Radnor, Pennsylvania, 1982.

-

[8] Solichin A., Pengujian Bahan Mentah dan Produksi Keramik, Balai Besar Penelitian dan Pengembangan Industri Keramik, Bandung, 2012.

-

[9] Gatot, B.W, Sugihartono, Sulistya, R., Prasudi, F., Eko, Y.T, Kriya Keramik, Jakarta: Direktorat Jenderal Manajemen Pendidikan Dasar dan Menengah Departemen Pendidikan Nasional, 2013.

-

[10] Rhodes, Daniels, Stoneware and Porcelain, The Art of High-Fired Pottery, Chilton Book Company, Radnor, Pennsylvania, 1959.

11

Discussion and feedback