Optimasi Suhu Pengeringan dan Ketebalan Irisan pada Proses Pengeringan Jahe Merah (Zingiber officinale var. rubrum) dengan Response Surface Methodology (RSM)

on

JURNAL BETA (BIOSISTEM DAN TEKNIK PERTANIAN

Program Studi Teknik Pertanian, Fakultas Teknologi Pertanian

Universitas Udayana

http://ojs.unud.ac.id/index.php/beta

Volume 9, Nomor 1, bulan April, 2021

Optimasi Suhu Pengeringan dan Ketebalan Irisan pada Proses Pengeringan Jahe Merah (Zingiber Officinale var. rubrum) dengan Response Surface Methodology (RSM)

Optimization of Drying Temperature and Thickness of Slices in Red Ginger Drying Process (Zingiber Officinale var. rubrum) with Response Surface Methodology (RSM)

Desak Agung Hepi, Ni Luh Yulianti*, Yohanes Setiyo

Program Studi Teknik Pertanian dan Biosistem, Fakultas Teknologi Pertanian, Universitas Udayana, Badung, Bali, Indonesia.

*email: yulianti@unud.ac.id

Abstrak

Suhu pengeringan dan ketebalan irisan merupakan dua hal yang mempengaruhi proses pengeringan jahe merah. Penelitian dilakukan dengan tujuan untuk mendapatkan kombinasi suhu pengeringan dan ketebalan irisan optimum melalui Response Surface Methodology (RSM), serta memperoleh model matematika untuk memprediksi kadar air, aktivitas air, kadar abu dan energi panas penguapan. Pengujian dilakukan untuk mengetahui pengaruh suhu dan ketebalan irisan terhadap respon kadar air, aktivitas air, kadar abu dan energi panas penguapan. Pengolahan data menggunakan aplikasi Design Expert ® 12. Hasil penelitian menunjukkan model linier untuk memprediksi respon kadar air dan kadar abu. Model kuadratik untuk memprediksi respon aktivitas air dan energi panas penguapan. Hasil verifikasi model menunjukkan kombinasi suhu pengeringan dan ketebalan irisan optimum terpilih adalah 67,30C dan 3 mm. Proses pengeringan dengan kombinasi suhu pengeringan dan ketebalan irisan optimum menghasilkan nilai aktual aktivitas air 0,393 aw, kadar air 9,877%, kadar abu 3,513% dan energi panas penguapan sebesar 68,354 kJ/Jam. Respon dari kombinasi suhu pengeringan dan ketebalan irisan optimum terpilih dapat memenuhi keinginan sesuai kriteria dengan nilai desirability 81,3%.

Kata kunci: Jahe merah, suhu pengeringan, ketebalan irisan, Response Surface Methodology, Design Expert ® 12.

Abstract

Drying temperature and thickness of slices are two things that affect the drying process of red ginger. The research was conducted with the aim of obtaining a combination of drying temperature and optimum slice thickness through response surface methodology (RSM), as well as obtaining mathematical models to predict water content, water activity, ash content and evaporation heat energy. Testing was conducted to determine the effect of the temperature and thickness of the slices on the response of water content, water activity, ash content and evaporation heat energy. Data processing using design expert application ® 12. The results showed linear models to predict the response of water levels and ash levels. Quadratic models to predict the response of water activity and evaporation heat energy. Model verification results show the combination of drying temperature and optimum slice thickness selected is 67.30C and 3 mm. The drying process with a combination of drying temperature and optimum slice thickness resulted in an actual water activity value of 0.393 aw, water content of 9.877%, ash content of 3.513% and evaporation heat energy of 68,354 kJ/h. The response of the combination drying temperature and thickness of selected optimum slices can meet the wishes according to the criteria with a desirability value of 81.3%.

Keyword: Red ginger, drying temperature, slice thickness, Response Surface Methodology, Design Expert ® 12.

PENDAHULUAN

Jahe (Zingiber officinale) merupakan salah satu komoditi hortikultura dari kelompok tanaman rempah dan obat-obatan yang paling banyak diproduksi dibandingan dengan komoditi lainnya. Produksi jahe

merah adalah 216.587,66 ton, yang kemudian diikuti oleh kunyit dengan produksi sebesar 128.338,94 ton, dan laos/lengkuas dengan produksi sebesar 63.536,06 ton (BPS, 2018). Jahe merah (Zingiber officinale var. rubrum) merupakan salah satu jenis jahe yang banyak dimanfaatkan di bidang industri bumbu, obat-obatan,

jamu tradisonal, dan bahkan industri kosmetik, dimana pangsa pasar tersebut memiliki jangkauan yang luas baik pasar dalam negeri maupun luar negeri (Mentari B. et al., 2017). Jahe merah dalam bentuk segar memiliki kadar air yang masih tinggi, yaitu 82,75% bb. Kadar air yang tinggi dan volume yang besar menjadikan kelemahan dalam pemasaran jahe merah dalam bentuk segar. Jahe merah segar mudah rusak, sehingga sering diawetkan dengan pengeringan baik dalam bentuk irisan maupun bubuk. Jahe merah dikeringkan untuk menjadi jahe merah kering yang sesuai dengan kriteria SNI 01-33931994, selain itu juga untuk memudahkan dalam transportasi, penyimpanan dan pengolahan menjadi produk lanjutan.

Kualitas jahe kering dapat dipengaruhi oleh beberapa faktor, namun faktor terpenting yang sangat berpengaruh adalah suhu pengeringan dan tebal irisan jahe. Hal ini diketahui berdasarkan beberapa hasil penelitian yang telah dilaksanakan diantaranya, Haryani et al. (2015) dan Erwanto (2018) telah melakukan penelitian tentang karakteristik pengeringan jahe merah. Dari hasil penelitian Haryani et al. (2015) pengeringan dengan suhu 600C dan ketebalan irisan jahe 5 mm menghasilkan kadar air setelah pengeringan sebesar 12% bb. Sementara Erwanto (2018) memperoleh hasil pengeringan jahe merah dengan kadar air yang sesuai mutu SNI 013393-1994, yaitu pengeringan dengan suhu 700C, tebal irisan jahe 3 mm dengan kadar air setelah pengeringan 10% bb. Berdasarkan sebagian besar hasil penelitian tersebut, belum diketahui suhu dan tebal irisan yang paling optimum pada pengeringan jahe merah. Erwanto (2018) juga menyatakan bahwa perlu dilakukan penelitian lanjutan dengan menggunakan suhu diatas 700C dengan ketebalan irisan 5 mm dan 7 mm. Rentang suhu pengeringan dan ketebalan irisan dari kedua penelitian tersebut dapat diujikan untuk memperoleh kombinasi suhu pengeringan dan ketebalan irisan yang paling optimum. Kombinasi tersebut digunakan dalam proses pengeringan untuk menghasilkan kualitas jahe kering sesuai standar nasional yang ada.

Cara untuk medapatkan nilai optimum pada proses pengeringan tidak cukup dengan metode atau eksperimen coba-coba, optimasi proses dapat dilakukan dengan model simulasi atau optimasi dari sebuah model matematika hasil simulasi. Dengan demikian, dibutuhkan suatu metode yang dapat mendukung kebutuhan tersebut. Salah satunya adalah Response Surface Methodology (RSM). RSM merupakan teknik statistik dan matematik yang digunakan untuk pengembangan, perbaikan, dan optimasi proses produksi dengan cara memperkirakan hubungan antara variabel bebas

dengan hasil (respon) yang diamati sehingga mendapatkan informasi optimum variabel-variabel bebas yang memengaruhi (Zakaria et al., 2003).

Keunggulan dari Response Surface Methodology (RSM) adalah tidak hanya mendefinisikan pengaruh variabel independen, tetapi juga menghasilkan model matematis, yang menjelaskan proses kimia atau biokimia. Selain itu, metode RSM tidak memerlukan data-data percobaan dalam jumlah yang besar dan tidak membutuhkan waktu lama (Nurmiah et al., 2013). Metode optimasi lain yang dapat dibandingkan dengan metode RSM ini adalah metode Taguchi. Taguchi tidak mampu memberikan arah optimasi sebagaimana Response-surface mengakomodasi adanya “steepest ascent/descent” (Hadiyat, 2012). Metode RSM juga didukung dalam kemudahan analisisnya menggunakan Software Design-Expert ® 12.

Respon yang menjadi sasaran (goal) dari pengeringan dengan kombinasi suhu dan ketebalan irisan optimum adalah kadar air dan kadar abu yang mengacu pada SNI 01-3393-1994 sebagai parameter kualitas produk. Aktivitas air adalah respon yang erat kaitannya dengan umur simpan produk. Nilai aw diharapkan rendah agar mikroorganisme pada jahe merah kering tidak mendapatkan air untuk melakukan aktivitas metabolisme selama penyimpanan (Winarno et al., 1980). Energi panas penguapan juga menjadi parameter yang diujikan. Besarnya energi panas penguapan diharapkan tidak terlalu tinggi, namun dapat menguapkan air pada untuk mencapai jahe merah kering dengan kadar air, aw dan kadar abu yang diinginkan. Aktivitas air dan energi panas penguapan merupakan parameter kualitas proses pada penelitian ini.

Tujuan dari penelitian ini adalah untuk mendapatkan kombinasi suhu pengeringan dan ketebalan irisan optimum melalui Response Surface Methodology (RSM), serta memperoleh model matematika untuk memprediksi kadar air, aktivitas air, kadar abu dan energi panas penguapan.

METODE

Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Teknik Pascapanen Fakultas Teknologi Pertanian, Universitas Udayana pada bulan Juli sampai dengan Agustus 2020.

Alat Dan Bahan

Alat yang digunakan adalah pisau, stopwatch, timbangan digital skala 5 kg (Model Camry), timbangan analitik (Model Shimadzu, Jepang), oven (Blue-m), cawan, cawan porselen, loyang, gelas ukur,

aw-meter (Pre Aqua Lab), desikator, kamera, alat tulis. Alat untuk mengolah data adalah laptop Asus model A407U dengan spesifikasi sebagai berikut: CPU Intel® Core™ i3 - 6006U, processor 2.0 GHz (3M Cache), windows 10, home memory 4GB DDR4, storage 1 TB HDD 5400 RPM, serta dilengkapi dengan program Design-Expert ® 12 yang dirilis oleh perusahaan Stat-Ease. Bahan yang dipergunakan dalam penelitian ini adalah rimpang jahe merah dengan umur panen 10-12 bulan dengan diameter 3-4 cm yang diperoleh dari petani di Banjar Kerta, Desa Kerta, Kecamatan Payangan, Kabupaten Gianyar.

Pelaksanaan Penelitian

Penelitian ini terdiri dari lima tahap. Tahap pertama adalah proses desain optimasi suhu pengeringan dan ketebalan irisan jahe menggunakan RSM Design Expert ® 12. Kemudian tahap kedua merupakan proses pengeringan jahe merah menggunakan perlakuan suhu dan ketebalan irisan jahe berdasarkan hasil desain program Design Expert ® 12 dengan oven. Tahap ketiga adalah pengukuran respon, meliputi aktivitas air (aw), kadar air kadar abu dan energi panas penguapan. Tahap selanjutnya adalah pengolahan data untuk menentukan respon optimum dengan menggunakan RSM Design Expert ® 12. Tahap terakhir adalah tahap verifikasi hasil optimasi.

Desain Optimasi Suhu Pengeringan dan Ketebalan Irisan Jahe Merah

Desain rancangan percobaan yang digunakan adalah CCD (Central Composite Design), dibutuhkan batas bawah (-1) dan batas atas (+1) pada rentang komponen suhu pengeringan dan ketebalan irisan (Faulina et al., 2011). Desain optimasi suhu pengeringan dan ketebalan irisan jahe merah diperoleh dari rekomendasi program Design Expert ® 12 sesuai dengan rentang suhu pengeringan 60-800C dan ketebalan irisan antara 3-7 mm. Desain yang telah diperoleh kemudian digunakan sebagai perlakuan saat proses pengeringan jahe merah.

Proses Pengeringan Jahe Merah dengan Oven Sebelum dilakukan proses pengeringan, persiapan bahan baku dilakukan dengan memilih jahe merah segar. Kemudian rimpang jahe merah dicuci bersih dan ditiriskan. Setelah itu jahe merah diiris dengan ketebalan sesuai dengan rancangan Design Expert ® 12. Irisan jahe merah kemudian di blansing dengan uap air pada suhu 90 ± 2 0C selama 10 menit (Sari, 2011). Pengeringan irisan rimpang jahe merah menggunakan suhu sesuai desain. Pengaturan suhu dilakukan melalui pengatur suhu yang terdapat pada oven. Sampel seberat 200 gram dikeringkan selama 4,5 jam.

Pengukuran Respon

Pengukuran respon dilakukan dengan pengujian parameter kadar air, aktivitas air, kadar abu dan energi panas penguapan. Pengujian aktivitas air dengan menggunakan metode AOAC 978.18D (1995) yaitu dengan aw-meter. Pengujian kadar air metode oven atau termogravimetri mengacu pada SNI 01-2891-1992, dihitung dengan persamaan [1]: Kadar air (%bb) = W-^-W2) x100% [1]

Keterangan:

w = bobot sampel sebelum dikeringkan (g) w1 = bobot sampel + cawan setelah pengeringan (g)

w2 = bobot cawan kosong (g)

Pengujian kadar abu dengan menggunakan metode AOAC 2005 dengan rumus perhitungan sebagai berikut (Amelia et al., 2014):

Kadar abu (%) =^eratabu x100% [2]

Berat sampel

Keterangan:

Berat abu = Berat cawan dan sampel setelah

pengeringan – berat cawan kosong (g).

Berat sampel = Berat cawan dan sampel sebelum pengeringan – berat cawan kosong (g).

Perhitungan energi panas penguapan menggunakan persamaan berikut (Amir et al., 2013):

Q = Whfg [3]

Keterangan:

Q = Panas/energi yang dibutuhkan untuk mengua.pkan air dari bahan (kJ/jam)

hfg = Entalpi udara lingkungan pada keadaan jenuh (selisih hg dengan hf) (kJ/kg)

Optimasi Data

Dari hasil pengukuran respon yang diperoleh, data diinput dan diolah ke dalam program RSM. Kemudian target respon ditetapkan berdasarkan standar mutu jahe kering yaitu SNI 01-3393-1994 yang dikorelasikan dengan hasil pengukuran kadar air dan kadar abu, sementara aktivitas air (aw) berhubungan dengan produk jahe kering yang dihasilkan, dan energi panas penguapan berhubungan dengan seberapa banyak energi yang diperlukan untuk menguapkan air bahan. Semua data respon selanjutnya diolah menggunakan software Design Expert® 12. Hasil yang diperoleh kemudian diterjemahkan ke dalam model persamaan fungsi respon terhadap variabel bebas yang telah dipilih. Analisis pemilihan model dilakukan dengan uji ANOVA, yaitu nilai signifikasi model, uji ketidaksesuaian (Lack of Fit) dan koefisien determinasi (predicted R-squared, adjusted R-squared) dengan menggunakan program Design Expert ® 12 (Pan et al., 2010).

Verifikasi Model

Verifikasi hasil dilakukan pada titik dengan nilai desirability tertinggi pada masing-masing suhu pengeringan dan ketebalan irisan (Nurmiah et al., 2013). Kondisi paling optimal kemudian diverifikasi untuk membuktikan bahwa nilai respon aktual berada dalam kisaran nilai respon yang diprediksi program (Syahrul et al., 2017). Proses pengeringan jahe merah diulang kembali secara langsung menggunakan suhu pengeringan dan ketebalan irisan jahe optimum. Proses pengujian juga dilakukan kembali meliputi pengukuran aktivitas air (aw), kadar air, kadar abu dan energi panas penguapan secara langsung di Laboratorium sehingga dihasilkan variabel respon aktual. Respon aktual yang didapatkan kemudian diinput kembali ke software Design Expert® 12. Hasil verifikasi harus berada pada rentang nilai 95%

Confident Interval (CI) dan 95% Prediction Interval (PI) ( Verschuuren, 2014).

HASIL DAN PEMBAHASAN

Analisis Model Hubungan Suhu Pengeringan dan Ketebalan Irisan terhadap Respon

Sebanyak 13 sampel dengan perlakuan suhu dan ketebalan irisan yang berbeda telah diuji dan memperoleh respon seperti pada Tabel 1. Respon tersebut menentukan model yang dapat digunakan untuk memperoleh kombinasi suhu dan ketebalan irisan yang optimum untuk menghasilkan jahe kering yang memiliki kadar air, kadar abu, aktivitas air dan energi panas penguapan sesuai dengan kriteria yang ditetapkan.

Tabel 1.

Respon pada perlakuan suhu pengeringan dan ketebalan irisan.

|

Kode Sampel |

Suhu Pengeringan (0C) |

Ketebalan Irisan(mm) |

Kadar Air (% bb) |

Aktivitas Air (aw) |

Kadar Abu (%) |

Energi Panas Penguapan (kJ/Jam) |

|

1 |

55.9 |

5 |

18.28 |

0.76 |

3.18 |

64.59 |

|

2 |

60 |

3 |

10.79 |

0.34 |

2.68 |

72.98 |

|

3 |

60 |

7 |

21.15 |

0.91 |

3.12 |

65.95 |

|

4 |

70 |

5 |

13.76 |

0.64 |

3.23 |

76.83 |

|

5 |

70 |

5 |

13.12 |

0.64 |

3.23 |

78.21 |

|

6 |

70 |

5 |

14.03 |

0.68 |

3.59 |

69.32 |

|

7 |

70 |

5 |

14.19 |

0.69 |

3.78 |

68.39 |

|

8 |

70 |

2.2 |

7.61 |

0.20 |

3.05 |

72.34 |

|

9 |

70 |

5 |

17.45 |

0.83 |

3.64 |

67.15 |

|

10 |

70 |

7.8 |

21.90 |

0.91 |

3.75 |

67.16 |

|

11 |

80 |

7 |

13.56 |

0.66 |

3.45 |

64.33 |

|

12 |

80 |

3 |

6.49 |

0.16 |

3.33 |

67.95 |

|

13 |

84.1 |

5 |

6.25 |

0.18 |

3.83 |

68.96 |

Tabel 1 menunjukkan bahwa respon kadar air tertinggi diperoleh pada perlakuan suhu pengeringan 700C dan ketebalan irisan 7,8 mm dengan kadar air 21,90 %. Jika dibandingkan, jahe merah dengan perlakuan suhu 700C dan ketebalan irisan yang lebih tipis diperoleh jahe merah dengan kadar air yang lebih rendah. Hal ini membuktikan bahwa jahe merah yang dikeringkan dengan suhu yang sama dan irisan jahe yang semakin tipis akan menghasilkan respon kadar air yang lebih rendah. Kemudian respon kadar air terendah diperoleh dari perlakuan suhu pengeringan tertinggi yaitu 84,10C dan ketebalan irisan 5 mm dengan kadar air 6,25%. Jika dibandingkan, jahe merah dengan perlakuan suhu yang lebih rendah dan ketebalan irisan yang sama diperoleh kadar air yang lebih tinggi. Semakin tinggi

suhu pengeringan dan semakin tipis irisan, maka kadar air jahe merah akan semakin rendah.

∆T

Hal ini mengacu pada persamaan qk = kA — (Dahtiluan, 2011). Selisih suhu lingkungan dan bahan (ΔT) yang semakin tinggi menyebabkan perbedaan tekanan uap air dari bahan ke lingkungan makin tinggi (Putri et al., 2013). Hal ini berdampak langsung pada laju penguapan air. Ketebalan jahe merah (Δx) juga berpengaruh pada perpindahan panas dari lingkungan ke bahan. Semakin kecil Δx, maka bahan semakin cepat mendapatkan panas dari lingkungan. Panas yang diterima bahan dipergunakan untuk meningkatkan suhu bahan dan menguapkan air dari bahan ke lingkungan.

Proses penguapan air dari bahan ke lingkungan membutuhkan energi. Hal ini digambarkan dalam

persamaan Q = Whfg (Intang et al., 2020). Banyaknya energi yang digunakan untuk menguapkan air dipengaruhi oleh massa air yang diuapkan (m), laju perpindahan uap air (W) dan entalpi penguapan (hfg) (Taufiq, 2004). Energi panas penguapan memiliki nilai semakin kecil jika suhu yang digunakan untuk pengeringan semakin tinggi. Hal ini dikarenakan nilai hfg semakin kecil jika suhu yang digunakan semakin tinggi. Semakin sedikit air yang diuapkan, maka semakin kecil pula energi panas penguapan yang dibutuhkan (Martiani et al., 2017). Sebaliknya jika air yang diuapkan dalam jumlah besar maka berdampak langsung pada respon kadar air yang nilainya akan semakin rendah.

Respon kadar air akan berdampak langsung pada aktivitas air dan kadar abu. Hal ini dapat dilihat dari respon hasil penelitian pada Tabel 1. Nilai aktivitas air tertinggi yaitu 0,91 diperoleh pada perlakuan suhu pengeringan 700C dan ketebalan irisan 7,8 mm yang juga memiliki kadar air yang tertinggi, yaitu 21,90%. Respon aktivitas air yang paling rendah adalah 0,16 pada suhu 800C dan ketebalan irisan 3 mm dengan nilai kadar air 6,49. Nilai kadar air tersebut juga merupakan salah satu kadar air yang terendah.

Semakin rendah kadar air, maka nilai aktivitas air juga semakin rendah (Leviana dan Paramita, 2017). Respon kadar abu tertinggi yaitu 3,83%, diperoleh pada perlakuan suhu pengeringan 84,10C dan ketebalan irisan 5 mm. Jika suhu semakin tinggi, maka kalor yang diberikan oleh lingkungan ke bahan semakin tinggi. Sehingga jika ΔT semakin besar, maka kalor yang diterima bahan semakin besar pula (Umbas et al., 2014). Kalor tersebut dipergunakan untuk menaikkan suhu pada bahan dan menguapkan air, selain itu sisa kalor dipergunakan untuk membakar karbon jika kadar air bahan sangat rendah. Hasil pembakaran adalah abu.

Hubungan antara variabel bebas (suhu pengeringan dan ketebalan irisan) terhadap variabel terikat atau respon (aktivitas air, kadar air, kadar abu dan energi panas penguapan) dapat digambarkan dengan model linier dan kuadratik yang dapat dilihat pada Tabel 2. Kesesuaian antara distribusi data dengan model ditunjukkan oleh hasil uji ANOVA, yaitu nilai signifikasi model, uji ketidaksesuaian (Lack of Fit) dan koefisien determinasi (predicted R-squared, adjusted R-squared) dengan menggunakan program Design Expert ® 12 (Pan et al., 2010).

Tabel 2.

Analisis model matematika respon kadar air, aktivitas air, kadar abu dan energi panas penguapan.

|

Respon |

Model Matematika |

F-value |

p-value |

Lack of Fit |

R2 |

Adj R2 Model |

Pred R2 Model |

Adeq Precision |

|

Kadar Air (%) |

Linier |

46.94 |

< 0.0001 |

0.4938 |

0.9037 |

0.8845 |

0.8355 |

19.9982 |

|

Aktivitas Air |

Kuadratik |

26.04 |

0.0002 |

0.464 |

0.9490 |

0.9125 |

0.796 |

15.2092 |

|

(aw) Kadar Abu |

Linier |

6.11 |

0.0185 |

0.5335 |

0.5498 |

0.4598 |

0.2492 |

7.2343 |

|

(%) Energi Panas Penguapan |

Kuadratik |

1.09 |

0.4398 |

0.8363 |

0.4387 |

0.0378 |

-0.4218 |

2.6519 |

(kJ/Jam)

Keterangan:

*Adj = Adjusted; Pred = Predicted; Adeq = Adequated

Tabel 2 menunjukkan nilai-nilai hasil Analysis of Variance (ANOVA) model respon kadar air, aktivitas air, kadar abu dan energi panas penguapan. Nilai F pada tabel menunjukkan nilai signifikasi model yang dihasilkan. F-value tertinggi pada respon kadar air, yaitu 46,94. Respon kadar air, aktivitas air dan kadar abu membentuk model dapat menggambarkan data dengan baik pada taraf signifikan 5 %. Hal ini dapat dilihat dari p-value yang <0,05. Sementara p-value respon energi panas penguapan adalah 0,4398 yang menunjukkan p-value >0,05.

Nilai ketidaksesuaian (Lack of Fit) pada respon kadar air, aktivitas air, kadar abu dan energi panas

penguapan menunjukkan hasil yang tidak signifikan, dengan nilai berturut-turut 0,4938; 0,464; 0,5335 dan 0,8363. Hal ini memberikan gambaran baik untuk kesesuaian model dengan respon kadar air, aktivitas air, kadar abu dan energi panas penguapan.

Nilai R-squared menunjukkan data yang dapat digambarkan oleh model sebanyak 90,37% pada respon kadar air dan 94,90% pada respon aktivitas air. Nilai R-squared model pada respon kadar abu adalah 0,5498 yang menunjukkan bahwa 54,98% dari data yang ada mampu dijelaskan oleh model respon kadar abu. Nilai ini terbilang masih rendah jika dibandingkan dengan R-squared respon kadar air dan aktivitas air yang sudah mendekati nilai 1,0.

Nilai R-squared terendah pada respon energi panas penguapan yaitu 0,4387. Dimana model respon energi panas penguapan hanya mampu menggambarkan data sebanyak 43,87%.

Model respon kadar air, aktivitas air dan kadar abu dinyatakan reasonable agreement, dimana model yang dihasilkan telah memenuhi kriteria. Kriteria tersebut adalah selisih Adj R-squared dengan Pred R-squared kurang dari 0,2 dan nilai Adeq Precision >4. Hasil uji tersebut memperlihatkan bahwa persamaan yang dibentuk oleh Design Expert ® 12 untuk memprediksi respon kadar air, aktivitas air, dan kadar abu yang menunjukkan model tersebut dapat diterima dan digunakan dalam design space. Kriteria tersebut tidak dipenuhi oleh model respon energi panas penguapan. Nilai Pred R-squared pada respon energi panas penguapan memiliki nilai negatif, yaitu -0,4218 yang mengindikasikan bahwa nilai rata-rata dari keseluruhan data bahkan memprediksi lebih baik daripada model. Nilai Adeq Precision 2,6519 <4 juga menunjukkan bahwa model tidak memadai untuk design space. Hasil ANOVA dapat membentuk model dalam bentuk persamaan kuadratik, namun model belum memadai untuk memprediksi nilai respon aktual.

Model Respon Kadar Air

Persamaan atau model RSM untuk optimasi proses pengeringan jahe merah terhadap respon kadar air ditunjukkan pada persamaan [4]:

Kadar Air = -0,3614534 + 2,35288B + 27,275 [4]

Keterangan:

A = Suhu pengeringan (0C)

B = Ketebalan irisan (mm)

Model respon kadar air yang dihasilkan oleh program Design Expert ® 12 adalah bentuk model orde satu (linear). Hal ini menunjukkan bahwa respon kadar air hanya dipengaruhi oleh suhu pengeringan dan ketebalan irisan dan bukan interaksi diantaranya. Pengaruh yang diberikan oleh ketebalan irisan lebih dominan pada respon kadar air dibandingkan pengaruh suhu pengeringan. Hal ini dapat dilihat dari koefisien B dengan nilai 2,35 menunjukkan nilai yang lebih besar dari koefisien A yaitu dengan nilai 0,36.

Persamaan menggambarkan bahwa pengaruh suhu pengeringan berbanding terbalik dengan respon kadar air, sementara ketebalan irisan berbanding lurus dengan respon kadar air yang dihasilkan. Respon kadar air akan memiliki nilai yang semakin rendah saat suhu dinaikkan dan ketebalan irisan memiliki nilai yang lebih kecil (Asgar dan Musaddad, 2006). Hal ini juga ditunjukkan dengan tanda negatif (-) pada koefisien A yang berlawanan dengan konstanta pada

model. Nilai positif (+) ditunjukkan oleh koefisien B dan konstanta pada model.

Model Respon Aktivitas Air (aw)

Persamaan atau model RSM yang terpilih oleh program Design Expert ® 12 untuk respon aktivitas air pada jahe merah kering adalah model kuadratik. Model RSM untuk optimasi suhu pengeringan dan ketebalan irisan pada proses pengeringan jahe merah terhadap respon aktivitas air digambarkan pada persamaan [5]:

Aktivitas Air = 0,1453394 + 0,357058B -0,0007634B - 0,00112342 -0,017447B2 - 5,05869 [5]

Keterangan:

A = Suhu pengeringan (0C)

B = Ketebalan irisan (mm)

Model kuadratik menunjukkan bahwa respon aktivitas air dipengaruhi oleh suhu pengeringan dan ketebalan irisan, serta interaksi keduanya. Pengaruh yang diberikan oleh ketebalan irisan lebih dominan pada respon aktivitas air dibandingkan pengaruh suhu pengeringan. Hal ini dapat dilihat dari koefisien B memiliki nilai yang lebih besar yaitu 0,35 jika dibandingkan dengan koefisien A dengan nilai 0,145. Persamaan tersebut juga menggambarkan bahwa suhu pengeringan dan ketebalan irisan yang memberikan pengaruh berbanding terbalik terhadap respon. Hal ini ditunjukkan oleh nilai negatif (-) konstanta (Syahrul et al., 2017).

Model Respon Kadar Abu

Persamaan untuk optimasi suhu pengeringan dan ketebalan irisan pada proses pengeringan jahe merah terhadap respon kadar abu dinyatakan dengan persamaan [6]:

Kadar Abu = 0,023947A + 0,096710B + 1,21311 [6]

Keterangan:

A = Suhu pengeringan (0C) B = Ketebalan irisan (mm)

Model RSM atau persamaan yang terpilih oleh program Design Expert ® 12 untuk menggambarkan respon kadar abu ini adalah model linier. Model ini menunjukkan bahwa respon kadar abu hanya dipengaruhi oleh suhu pengeringan dan ketebalan irisan jahe merah dan bukan interaksi keduanya. Pada persamaan ini, ketebalan irisan masih memberikan pengaruh yang lebih dominan pada respon kadar abu dibandingkan pengaruh suhu pengeringan. Hal ini dapat dilihat dari koefisien B dengan nilai 0,097 mengindikasikan pengaruh yang lebih besar dibandingkan dengan keofisien A dengan nilai 0,024. Pengaruh suhu pengeringan dan ketebalan irisan jahe merah berbanding lurus dengan

respon kadar abu. Hal ini ditunjukkan oleh nilai koefisien A dan B yang sama-sama positif (+) dengan konstanta pada persamaan [6].

Model Respon Energi Panas Penguapan

Persamaan atau model RSM yang terpilih. Persamaan untuk optimasi suhu pengeringan dan ketebalan irisan pada proses pengeringan jahe merah terhadap respon energi panas penguapan dinyatakan dengan persamaan [7]:

Energi Penguapan = 3,584764 — 1,03442B + 0,0426374B — 0,0271742 — 0,307384B2 — 47,88586 [7]

Keterangan:

A = Suhu pengeringan (0C)

B = Ketebalan irisan (mm)

Persamaan yang dihasilkan Design Expert ® 12 menggambarkan hubungan antara suhu pengeringan dan ketebalan irisan terhadap respon energi panas penguapan dalam bentuk persamaan kuadratik. Hal ini menunjukkan bahwa respon energi panas penguapan dipengaruhi oleh suhu pengeringan, ketebalan irisan dan interaksi keduanya. Suhu

pengeringan memberikan pengaruh yang lebih dominan terhadap respon energi panas penguapan dibandingkan ketebalan irisan. Hal ini diketahui dari nilai koefisien A dengan nilai 3,58 lebih besar memberikan pengaruh terhadap respon dibandingkan ketebalan irisan dengan nilai koefisien yang lebih kecil, yaitu 1,03.

Energi panas penguapan akan memiliki nilai semakin kecil jika suhu yang digunakan untuk pengeringan semakin tinggi. Hal ini dikarenakan nilai entalpi penguapan akan semakin kecil jika suhu yang digunakan semakin tinggi. Semakin sedikit air yang diuapkan, maka semakin kecil pula energi panas penguapan yang dibutuhkan (Purwanti et al., 2018). Suhu pengeringan memberikan pengaruh yang berbanding terbalik pada respon energi panas penguapan sementara ketebalan irisan berbanding lurus dengan respon. Hal ini dapat dilihat dari nilai positif (+) pada koefisien A dan nilai negatif (-) pada koefisien B dan konstanta.

Optimasi Suhu Pengeringan dan Ketebalan Irisan Jahe Merah

Tabel 3.

Kriteria penentuan kombinasi optimum suhu pengeringan dan ketebalan irisan jahe merah.

|

Variabel |

Sasaran |

Batas Bawah |

Batas Atas |

Kepentingan |

|

Suhu Pengeringan (a) |

Dalam kisaran |

60 |

70 |

3 (+++) |

|

Ketebalan Irisan (b) |

Dalam kisaran |

3 |

7 |

3 (+++) |

|

Aktivitas Air (c) |

Minimal |

0.155 |

0.907 |

3 (+++) |

|

Kadar Air (d) |

Target = 10 |

6.248 |

21.903 |

5 (+++++) |

|

Kadar abu (e) |

Minimal |

2.677 |

3.831 |

3 (+++) |

|

Energi Panas Penguapan (f) |

Dalam kisaran |

64.328 |

78.212 |

3 (+++) |

Keterangan:

*Kepentingan 1 (tidak terlalu penting); 2 (agak penting); 3 (penting); 4 (sangat penting) dan 5 (sangat-sangat penting).

Tabel 3 memperlihatkan nilai-nilai sasaran, batas atas, batas bawah dan kepentingan dari masing-masing variabel optimasi. Suhu pengerngan ditetapkan memiliki sasaran dalam kisaran 60-700C. Kemudian ketebalan irisan juga ditargetkan dalam kisaran 3-7 mm. Hal ini dikarenakan diinginkan kombinasi suhu pengeringan dan ketebalan irisan yang berada dalam kisaran batas bawah dan batas atas tersebut.

Respon aktivitas air ditetapkan memiliki sasaran minimal, yaitu diharapkan memperoleh nilai mendekati batas bawah kriteria yaitu 0,155 aw. Sasaran tersebut ditetapkan karena diinginkan nilai respon aktivitas air yang memiliki nilai <0,6 aw, sehingga jahe merah kering tidak dapat ditumbuhi

mikroba yang dapat menyebabkan kerusakan. Penetapan sasaran pada respon kadar air juga memiliki keterkaitan dalam hal ini, yaitu sasaran ditetapkan sesuai target yaitu 10 (dalam %). Kadar air ditargetkan untuk berada di bawah 12% karena kadar air yang masih tinggi menyebabkan semakin tinggi pula aktivitas air pada jahe merah kering. Respon kadar abu ditetapkan memiliki sasaran yang minimal, dimana kadar abu diharapkan memiliki nilai yang mendekati nilai batas bawah data respon kadar abu yaitu 2,677%. Penentuan kriteria-kriteria tersebut juga mengacu pada tujuan dalam mencapai jahe kering sesuai kriteria SNI 01-3393-1994. Sementara sasaran respon energi panas penguapan ditetapkan di dalam kisaran (in range) 64.328-78.212 kJ/Jam.

Tabel 4.

Solusi kombinasi suhu pengeringan dan ketebalan irisan optimum.

|

No. |

(a) |

(b) |

(c) |

(d) |

(e) |

(f) |

Desirability | |

|

1 |

67.323 |

3.000 |

0.397 |

10.000 |

3.115 |

73.046 |

0.831 |

Selected |

|

2 |

67.198 |

3.000 |

0.398 |

10.045 |

3.112 |

73.039 |

0.830 | |

|

3 |

67.101 |

3.000 |

0.399 |

10.080 |

3.110 |

73.033 |

0.829 | |

|

4 |

66.655 |

3.000 |

0.402 |

10.241 |

3.099 |

72.998 |

0.827 | |

|

5 |

65.964 |

3.000 |

0.406 |

10.491 |

3.083 |

72.922 |

0.823 | |

Keterangan:

(a) Suhu Pengeringan; (b) Ketebalan Irisan; (c) Aktivitas Air; (d) Kadar Air; (e) Kadar Abu dan (f) Energi Panas Penguapan.

Verifikasi Model

Berdasrkan kriteria untuk mencapai sasaran seperti sudah diuraikan pada Tabel 3, maka dipilih kombinasi suhu pengeringan dan ketebalan irisan sesuai Tabel 4. Kombinasi suhu pengeringan dan ketebalan irisan yang terpilih (selected) untuk dilakukan uji verifikasi adalah yang memiliki nilai desirability yang paling tinggi, yaitu suhu 67,3230C dan ketebalan irisan 3 mm. Nilai desirability yang mendekati satu adalah nilai yang paling diinginkan dapat ditunjukkan oleh model karena semakin menunjukkan nilai ketepatan optimasi (Ratnawati et al., 2018). Prediksi nilai respon terpilih adalah aktivitas air sebesar 0,397 aw, kadar air 10% bb, kadar abu 3,115% dan energi panas penguapan sebesar 73,046 kJ/Jam.

Berdasarkan nilai-nilai prediksi Tabel 4 dan proses uji di laboratorium untuk parameter kadar air, aktivitas air, kadar abu dan energi panas penguapan, didapatkan nilai verifikasi. Verifikasi model dilakukan untuk mengkonfirmasi prediksi kondisi optimum dengan pengujian kembali menggunakan kombinasi suhu pengeringan dan ketebalan irisan jahe merah yang telah terpilih. Hasil verifikasi harus berada pada rentang nilai 95% Confident Interval (CI) dan 95% Prediction Interval (PI). Data respon hasil prediksi dan verifikasi respon kadar air, aktivitas air, kadar abu dan energi panas penguapan dapat dilihat pada Tabel 5.

Tabel 5.

Respon verifikasi model kombinasi suhu dan ketebalan optimum

|

Respon |

Prediksi |

Verifikasi |

95% PI low |

95% PI high |

95% CI low |

95% CI high |

|

Aktivitas Air (aw) |

0.397 |

0.393 |

0.181 |

0.612 |

0.295 |

0.498 |

|

Kadar Air (%) |

10 |

9.877 |

5.753 |

14.247 |

8.228 |

11.772 |

|

Kadar Abu (% |

3.115 |

3.513 |

2.505 |

3.726 |

2.860 |

3.370 |

|

Energi Panas Penguapan (kJ/Jam) |

73.046 |

68.354 |

61.581 |

84.511 |

67.649 |

78.444 |

Berdasarkan hasil verifikasi pada Tabel 5, kombinasi suhu pengeringan 67,3230C dan ketebalan irisan 3 mm menghasilkan respon nilai aktual yaitu, aktivitas air 0,393 aw, kadar air 9,877% bb, kadar abu 3,513% dan energi panas penguapan sebesar 68,354 kJ/Jam. Nilai tersebut menunjukkan bahwa nilai respon berada pada kisaran 95% Confident Interval (CI) dan 95% Prediction Interval (PI). Nilai 95% Confident Interval menunjukkan bahwa 95% rataan hasil pengukuran data respon berada pada selang tersebut.

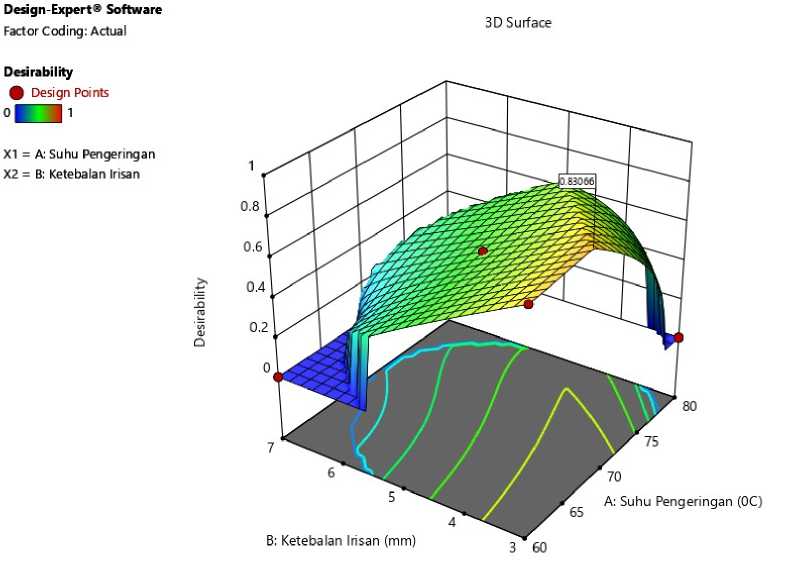

95% Prediction Interval menunjukkan bahwa 95% data respon sampel yang terukur berada pada selang tersebut (Verschuuren, 2014). Hasil pengujian secara aktual berada pada kisaran prediksi dan menunjukkan bahwa model dapat digunakan untuk memprediksi keempat respon dengan baik. Gambar permukaan respon dari kombinasi suhu pengeringan dan ketebalan irisan optimum dapat dilihat pada Gambar 1.

Gambar 1. Grafik permukaan tiga dimensi hubungan antara kombinasi suhu pengeringan dan ketebalan irisan terhadap nilai desirability optimasi.

Gambar 1. memperlihatkan kondisi optimum dari ketercapaian masing-masing respon yang sesuai dengan kriteria yang diharapkan. Model dikatakan baik karena memiliki nilai desirability sebesar 0,831. Hal ini menunjukkan bahwa dengan kombinasi suhu pengeringan dan ketebalan irisan optimum yang terpilih dapat mencapai respon sesuai dengan kriteria yang diharapkan sebesar 83,1%. Nilai ini cukup tinggi dan baik untuk sebuah model karena telah mendekati 1.0.

KESIMPULAN

Response Surface Methodology (RSM) membentuk model linier untuk menggambarkan respon kadar air dan kadar abu, model kuadratik untuk memprediksi respon aktivitas air dan energi panas penguapan. Model respon kadar air, aktivitas air, dan kadar abu yang terbentuk sesuai dengan kriteria dan dapat digunakan untuk memprediksi nilai respon dengan baik. Model respon energi panas penguapan dapat terbentuk, namun kurang memadai untuk digunakan memprediksi respon.

Hasil verifikasi model menunjukkan kombinasi suhu pengeringan dan ketebalan irisan optimum terpilih adalah 67,30C dan 3 mm. Proses pengeringan dengan kombinasi suhu pengeringan dan ketebalan irisan optimum menghasilkan nilai aktual aktivitas air 0,393 aw, kadar air 9,877% bb, kadar abu 3,513% dan energi panas penguapan sebesar 68,354 kJ/Jam. Respon dari kombinasi suhu pengeringan dan ketebalan irisan

optimum terpilih dapat memenuhi keinginan sesuai kriteria dengan nilai desirability 81,3%. Nilai respon berada pada kisaran 95% Confident Interval (CI) dan 95% Prediction Interval (PI). Hasil pengujian secara aktual berada pada kisaran prediksi dan menunjukkan bahwa model dapat digunakan untuk memprediksi keempat respon dengan baik.

Daftar pustaka

Amelia, Mulyo Riska, Dwinova Nina, Azharman Trisno, S. Wittresna Julyanty, Nurhalimah Fika Rafika, Hariyanti Arifatush Yuni, M. Q. Aliyyan Wijaya, and Rizqi M. Miftachur. 2014. “Penetapan Kadar Abu (Aoac 2005).” Departemen Gizi Masyarakat,Fakultas Ekologi Manusia,Ipb,16680 Bogor,Indonesia (Aoac 2005).

Apriliani, A. 2019. Optimasi Proses Pengeringan Laru Tepung Jagung Menggunakan Oven dengan Response Surface Methodology (RSM). Departemen Ilmu dan Teknologi Pangan, Institut Pertanian Bogor.

Asgar, A. dan D. Musaddad. 2006. “Optimalisasi Cara , Suhu , Dan Lama Blansing.” 16(3):245– 52.

Association of Official Analytical Chemists (AOAC). 1995. Official Methods of Analysis of the Association of Official’s Analytical Chemists. 16th edn. Arlington, Virginia: AOAC International.

Association of Official Analytical Chemist (AOAC). 1995-2005. Official Methods of Analysis : AOAC Arlington.

BPS. 2018. “Statistik Biofarmaka Indonesia 2017.” 71

Erwanto. 2018. Mempelajari Karakteristik Pengeringan Jahe Merah (Zingiber officianale var. rubrum) Menggunakan Alat Pengering Mekanis Tipe Rak. Skripsi. Fakultas Pertanian. Universitas Lampung.

Dahtiluan, P. E. I. 2011. “Konsep Perpindahan Panas.” 1–70.

Faisal Amir, Ahmad. 2013. “Pemodelan Dan Simulasi Perpindahan Panas Padakolektor Surya Pelat Datar.” Jurnal Ilmu Hukum 1(4):32–38.

Faulina, Ria, Shofi Andari, and Dian Anggraeni. 2011. Response Surface Methodology (RSM) Dan Aplikasinya.

Hadiyat, M. A. 2012. Response-surface dan Taguchi: Sebuah alternatif atau kompetisi dalam optimasi secara praktis. In Prosiding Seminar Nasional Industrialisasi Madura (pp. 134-139).

Universitas Trunojoyo Madura.

Haryani, Kristinah, Suherman, and Suryanto. 2015. Model Lapis Tipis Pengeringan Menggunakan Metode Pengering Rak. Vol. 10.

Intang, A., & Pamoga, M. (2020). Analisa Eksergi Variasi Kecepatan Udara dan Beban Pengeringan pada Mesin Pengering Bertenaga Gas. TEKNIKA: Jurnal Teknik, 6(2), 102-110.

Leviana, Wilandika, and Vita Paramita. 2017. “Pengaruh Suhu Terhadap Kadar Air Dan Aktivitas Air Dalam Bahan Pada Kunyit (Curcuma Longa) Dengan Alat Pengering Electrical Oven.” Metana 13(2):37.

Martiani, E., Murad, M., & Putra, G. M. D. (2017). Modifikasi Dan Uji Performansi Alat

Pengering Hybrid (Surya-biomassa) Tipe

Rak. Jurnal Ilmiah Rekayasa Pertanian dan Biosistem, 5(1), 339-347.

Neto, Alfredo Gay, and Eduardo M. B. Campello. 2017. “Granular Materials Interacting with Thin Flexible Rods.” Computational Particle Mechanics 4(2):229–47.

Nurmiah, Sitti, Rizal Syarief, Sukarno Sukarno, Rosmawaty Peranginangin, and Budi Nurmata. 2013. Aplikasi Response Surface Methodology Pada Optimalisasi Kondisi Proses Pengolahan Alkali Treated Cottonii (ATC). Vol. 8.

Pan, Hai Feng, Wen Na Bao, Zhi Peng Xie, and Jian Guo Zhang. 2010. Optimization of Medium Composition for Cis-Epoxysuccinate

Hydrolase Production in Escherichia Coli by Response Surface Methodology. Vol. 9.

Purwanti, Mima, Jamaluddin P. Jamaluddin P, and

Kadirman Kadirman. 2018. Penguapan Air Dan Penyusutan Irisan Ubi Kayu Selama Proses Pengeringan Menggunakan Mesin Cabinet Dryer. Vol. 3.

Putri, Indriyati, Indriyati Fanani Putri, Ridho Hantoro, and Doty Dewi Risanti. 2013. “Studi Eksperimental Sistem Pengering Tenaga Surya Menggunakan Tipe Greenhouse Dengan Kotak Kaca.” Jurnal Teknik ITS 2(2):B310–15.

Ratnawati, Susana Endah, Nurfitri Ekantari, Rizky Wana Pradipta, and B. L. Paramita. 2018. “The Application of Response Surface Methodology (RSM) on the Optimization of Catfish Bone Calcium Extraction.” Jurnal Perikanan Universitas Gadjah Mada 20(1):41.

Sari, Galuh. 2011. “Studi Budidaya Dan Pengaruh Lama Pengeringan Terhadap Jahe Merah (Zinggiber Officinale Rosc.).” 1–40.

Syahrul, S., Syarief, R., Hermanianto, J., & Nurtama, B. (2018). The Optimization of Frying Process of Tumpi-tumpi from Milkfish used Response Surface Methodology. Jurnal Pengolahan Hasil Perikanan Indonesia, 20(3), 432-445.

Taufiq, M. (2004). Pengaruh temperatur terhadap laju pengeringan jagung pada pengering konvensional dan fluidized bed. Umbas, Glendi, Frans P. Sapupu, and Tertius V. Y. Ulaan. 2014. “Pemanfaatan Air Panas Bumi Untuk Alat Pengering Gabah DI Bukit Kasih Kanonang.” Jurnal Online Poros Teknik Mesin 3(2):66–76.

Verschuuren G., 2014. Excel 2013 for Scientists. Chicago (US). Holy Macro Books.

Winarno FG, Fardiaz S, Fardiaz D. 1980. Pengantar Teknologi Pangan. Jakarta (ID): Gramedia p. 5-18.

Zakaria, Mohamed, Muhammad I. Arshad, and Ahmad S. Sajap. 2003. Population Size of Red Junglefowl (Gallus Gallus Spadiceus) in Agriculture Areas. Vol. 46.

75

Discussion and feedback