Optimasi Proses Maserasi Hasil Samping Industri Sirup Jeruk Kalamansi (Citrofortunella microcarpa)

on

Jurnal Ilmiah Teknologi Pertanian

AGROTECHNO

Volume 3, Nomor 2, Oktober 2018

ISSN: 2503-0523 ■ e-ISSN: 2548-8023

Optimasi Proses Maserasi Hasil Samping Industri Sirup Jeruk Kalamansi (Citrofortunella microcarpa)

Optimization of Maceration Process of Byproduct from Calamansi Syrup Industry (Citrofortunella microcarpa)

Tuti Tutuarima, Kurnia Harlina Dewi, Novita Sinambela

Jurusan Teknologi Pertanian, Fakultas Pertanian, Universitas Bengkulu

Email: tutitutuarima@unib.ac.id

Abstrak

Jeruk Kalamansi (Citrofortunella microcarpa) merupakan salah satu komoditi unggulan Provinsi Bengkulu yang diolah menjadi sirup. Hasil samping industri sirup jeruk kalamansi berupa kulit, pulp, biji, dan cairan hasil pengendapan. Hasil samping ini berpotensi mengandung senyawa aktif berupa concrete, oleoresin dan atau minyak atsiri. Penelitian ini bertujuan untuk mendapatkan kondisi proses maserasi optimum dalam produksi concrete dari hasil samping industri sirup jeruk kalamansi yang berbentuk padatan (kulit dan pulp). Variabel yang digunakan pada penelitian ini adalah lama maserasi (6, 12, dan 24 jam) dan rasio antara berat bahan dan volume pelarut (1:1, 1:2, dan 1:3). Pelarut yang digunakan adalah etanol 96%. Respon yang diharapkan pada penelitian ini adalah rendemennya. Pengolahan data menggunakan metode respon permukaan pada software Minitab 16. Berdasarkan analisa varian diketahui bahwa efek linear lebih signifikan dibandingkan efek kuadratik, sehingga persamaan optimasi yang didapat adalah Y = 25,1667 + 6,1167 X1 + 1,2397 X2. Titik optimum belum tercapai. Rendemen maksimum diperoleh sebesar 54,6823 %, didapatkan pada lama maserasi 24 jam dan rasio berat bahan dan volume pelarut 1:1,75. Karakteristik mutu concrete kulit & pulp jeruk kalamansi yaitu berat jenis 0,985, bilangan asam 1,838, dan indeks bias 1,354.

Kata kunci: optimasi, jeruk kalamansi, maserasi, concrete.

Abstract

Calamansi (Citrofortunella microcarpa) is one of commodities of Bengkulu Province which is processed into syrup. The by-product of citrus kalamansi syrup industry is peel, pulp, seed, and liquid of precipitation. These by-products may potentially contain active compounds of concrete, oleoresin and or essential oils. The purpose of this research was to optimize the method of maceration in concrete production from byproduct of citrus kalamansi syrup industry (peel and pulp). The variables used in this study were maceration duration (6, 12, and 24 hours) and ratio between material weight and solvent volume (1: 1, 1: 2, and 1: 3). The solvent used is 96% ethanol. The expected response in this study was the rendement. Data processing using response surface method in Minitab 16 software. Based on variance analysis it is known that linear effect is more significant than quadratic effect, so the optimization equation obtained was Y = 25,1667 + 6,1167 X1 + 1,2397 X2. The optimum point has not been reached. The maximum yield was 54,6823%, obtained at 24 hours maseration time and material weight ratio and solvent volume of 1: 1,75. The characteristic quality of concrete cytrus kalamansi were specific gravity 0,985, acid number 1,838, and refractive index 1,354.

Keywords : optimization, citrus kalamansi, maceration

PENDAHULUAN

Jeruk kalamansi (Citrofortunella microcarpa) merupakan salah satu komoditi yang dikembangkan di Provinsi Bengkulu. Gerakan budidaya jeruk kalamansi ditandai dengan

gerakan one village one product (OVOP) pada tahun 2009. Pengembangan jeruk kalamansi sebagai produk unggulan dalam rangka membangun kompetisi daerah (Junaidi, 2011). Jeruk kalamansi dikenal juga dengan kalamondin, jeruk kasturi, jeruk asam, jeruk nipis, china orange

Tutuarima, Tuti, Kurnia Harlina Dewi, dan Novita Sinambela. 2018. Optimasi Proses Maserasi Hasil Samping Industri Sirup Jeruk Kalamansi (Citrofortunella microcarpa). Jurnal Ilmiah Teknologi Pertanian Agrotechno, Vol. 3, No. 2, 2018. Hal. 259-364

atau panama orange. Buahnya menyerupai ronde kecil dengan diameter rata-rata hingga 4,5 cm dan kulit berwarna hijau atau orange yang sangat tipis (Cheong, dkk. 2012).

Jeruk kalamansi dimanfaatkan menjadi bahan baku olahan sirup sebagai salah satu potensi ekonomi kreatif dari industri rumahan. Teknologi pengolahan jeruk kalamansi masih sangat sederhana. Pemasarannya pun masih terbatas lokal sebagai salah satu oleh-oleh khas Kota Bengkulu. Produksi sirup jeruk kalamansi menghasilkan limbah berupa kulit, pulp, biji, dan cairan hasil pengendapan. Industri pengolahan jeruk kalamansi di Kota Bengkulu umumnya belum mengolah limbah ini menjadi produk yang bernilai jual tinggi (Dewi, dkk. 2016).

Kulit jeruk mengandung komponen aktif yang bermanfaat, antara lain senyawa fenol, flavonoid, lignin, dan lain-lain. Cheong, dkk. (2012) melaporkan bahwa terdapat 79 komponen volatil terdapat pada kulit kalamansi asal Malaysia, Philippina, dan Vietnam. Ekstraksi senyawa aktif pada kulit jeruk telah banyak dilakukan dengan berbagai metode (Rafsanjani, dkk. 2015; Kurniawan, dkk. 2008). Maserasi adalah cara ekstraksi sederhana yang dilakukan dengan cara merendam bahan dalam pelarut selama beberapa hari pada temperatur kamar dan terlindung dari cahaya. Keuntungan dari metode ini adalah peralatan yang digunakan sederhana (Amiarsi dkk, 2006). Faktor-faktor yang berpengaruh pada proses ekstraksi yaitu perlakuan pendahuluan bahan sebelum ekstraksi, ukuran partikel, jenis pelarut, waktu, suhu dan proses pemisahan pelarut (Kawiji dkk, 2015). Perlakuan pada proses ekstraksi yang tepat akan menghasilkan rendemen yang optimal.

Tujuan dari penelitian ini adalah untuk mendapatkan rendemen optimum dalam produksi concrete dari hasil samping industri sirup jeruk kalamansi yang berbentuk padatan (kulit dan pulp) pada berbagai kondisi proses maserasi yaitu rasio bahan dan pelarut dan lama maserasi.

METODE

Bahan

Hasil samping industri sirup kalamansi yang digunakan berupa padatan yaitu kulit dan pulp yang diperoleh dari industri sirup jeruk kalamansi Baptis Bengkulu Tengah. Etanol 96% digunakan sebagai pelarut dalam proses ekstraksi ini.

Ekstraksi Concrete Kulit & Pulp Jeruk Kalamansi

Kulit dan pulp hasil pengepresan jeruk kalamansi dikering-anginkan pada suhu kamar selama ± 2 hari dan dicacah menjadi ukuran sekitar 0,5 – 1 cm. Ekstraksi dilakukan dengan cara maserasi yaitu merendam kulit & pulp jeruk kalamansi dalam pelarut sesuai dengan perlakuan pada suhu ruang. Setelah itu dilakukan pemisahan antara filtrat dan ampas. Pemisahan pelarut dan concrete (zat aktif pada sampel) dilakukan dengan cara destilasi pada suhu 78 ± 2 oC sesuai dengan titik didih etanol (Handayani dan Heti, 2014).

Optimasi Rendemen Concrete Kulit & Pulp Jeruk Kalamansi

Rancangan percobaan pada penelitian ini menggunakan dua variabel yaitu lama maserasi (X1) dan rasio bahan dan pelarut (X2) yang masing-masing terdiri dari tiga level. Respon yang diukur adalah rendemen dari setiap perlakuan. Metode optimasi menggunakan Response Surface Methodology dengan software Minitab 16.

Tabel 1. Level percobaan

Level

Variabel (X)

Rasio bahan & pelarut (X1) 1:1 1:2 1:3

Lama maserasi (X2) 6 12 24

Karakteristik Mutu Concrete Kulit & Pulp Jeruk Kalamansi

Analisis karakteristik concrete meliputi berat jenis menggunakan picnometer (SNI 2385-2006), indeks bias diukur menggunakan refraktometer (Ketaren, 1987), bilangan asam diukur berdasarkan metode titrasi basa (Guenther, 1990).

HASIL DAN PEMBAHASAN

Ekstraksi dengan metode maserasi mengakibatkan terpecahnya dinding sel dan membran pada sitoplasma larut dalam pelarut (Assagaf dkk, 2012). Terjadinya difusi dari pelarut (konsentrasi yang tinggi) terhadap dinding sel hasil samping padatan industri sirup jeruk kalamansi (konsentasi yang lebih rendah) sehingga mengakibatkan pemecahan sel. Etanol yang digunakan sebagai pelarut pada proses ekstraksi minyak atsiri hasil samping padatan industri sirup jeruk kalamansi memiliki sifat polar, sehingga dapat melarutkan senyawa-senyawa pada hasil samping padatan industri sirup jeruk kalamansi yang memiliki sifat kepolaran yang sama dengan etanol seperti

minyak dan bahan non volatile berupa resin, lilin dan zat warna dari hasil samping padatan industri sirup jeruk kalamansi. Proses ekstraksi minyak atsiri dengan metode maserasi menghasilkan concrete (Adiyasa, 2015). Concrete adalah produk yang dihasilkan dari proses ekstraksi pada bahan tanaman yang mengandung minyak atsiri menggunakan pelarut, yang mengandung zat pewangi alamiah, sejumlah kecil lilin, dan zat warna atau pigmen (Guenther,1990).

Optimasi Rendemen Concrete Kulit & Pulp Jeruk Kalamansi

Ekstraksi hasil samping padatan industri sirup jeruk kalamansi dengan metode maserasi

menghasilkan concrete yang mengandung minyak atsiri dari kulit jeruk kalamansi dan senyawa lainnya seperti resin, lilin dan zat warna. Data rendemen concrete yang diperoleh disajikan pada tabel 2. Analisis varian untuk rendemen dapat dilihat pada tabel 3.

Hasil optimasi menggunakan Minitab 16 yang menginteraksikan antara faktor rasio bahan dan pelarut (X1) dan lama maserasi (X2) didapat fungsi respon rendemen concrete kulit & pulp jeruk kalamansi sebagai berikut :

Y = 25,1667 + 6,1167 X1 + 1,2397 X2

Tabel 2. Rendemen concrete kulit dan pulp jeruk kalamansi

|

Variabel |

Kode variabel | ||||

|

Perlakuan Rasio bahan & pelarut (X1) |

Lama maserasi (X2) |

Rendemen | |||

|

X1 X2 (%) | |||||

4. 5. 6. 7. 8. 9. |

1:1 1:1 1:1 1:2 1:2 1:2 1:3 1:3 1:3 |

6 12 24 6 12 24 6 12 24 |

0 -1 42,8 0 0 44,4 0 +1 53,2 +1 -1 43,2 +1 0 44,4 +1 +1 55,4 | ||

|

Tabel 3. Analisis varian untuk rendemen concrete kulit & pulp jeruk kalamansi | |||||

|

Source |

DF |

Seq SS |

Adj SS |

Adj MS F P | |

|

Regression |

5 |

337,390 |

337,390 |

67,478 5,67 0,092 | |

|

Linear: |

2 |

326,620 |

17,160 |

8,580 0,72 0,555 | |

|

X1 |

1 |

12,327 |

4,276 |

4,276 0,36 0,591 | |

|

X2 |

1 |

314,294 |

14,083 |

14,083 1,18 0,356 | |

|

Square: |

2 |

0,757 |

0,757 |

0,378 0,03 0,969 | |

|

X1*X1 |

1 |

0,642 |

0,642 |

0,642 0,05 0,831 | |

|

X2*X2 |

1 |

0,115 |

0,115 |

0,115 0,01 0,928 | |

|

Interaction: |

1 |

10,012 |

10,012 |

10,012 0,84 0,427 | |

|

X1*X2 Residual error Total R-Sq = 90,43% |

1 3 8 |

10,012 35,686 373,076 |

10,012 35,686 |

10,012 0,84 0,427 11,895 | |

Hasil analisis varian untuk rendemen concrete kulit dan pulp jeruk kalamansi menunjukkan nilai R2 sebesar 90,43 %, hal ini menandakan bahwa variabel X1 dan X2 memberikan pengaruh sebesar 90,43 % terhadap model. Berdasarkan analisis varian ini juga diketahui bahwa efek linier lebih signifikan dibandingkan dengan efek kuadratik, dimana nilai F linier lebih besar dibandingkan dengan nilai F kuadratik. Hal ini

mengindikasikan bahwa interval variabel yang dipilih belum mendekati titik optimum.

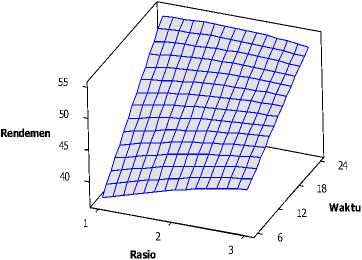

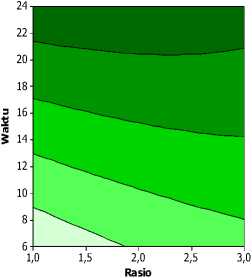

Model linier disajikan menggunakan permukaan respon (plot tiga dimensi) dan kontur optimasi. Grafik permukaan respon (tiga dimensi) dan kontur optimasi dapat dilihat pada gambar 1. Plot tiga dimensi diperoleh dari memplotkan respon persen rendemen concrete kulit & pulp jeruk kalamansi pada sumbu Y terhadap X (rasio bahan dan pelarut, dan waktu). Setiap plot menunjukkan

pengaruh dua variabel dalam kisaran yang ditentukan terhadap variabel lain yang dibuat dalam kondisi tetap. Bentuk plot kontur

menunjukkan karakteristik dan besarnya pengaruh interaksi antar variabel terhadap respon.

(a)

(b)

Rendemen

Gambar 1. Permukaan respon (a) dan kontur optimasi (b) rendemen kulit & pulp jeruk kalamansi

Pada gambar 1 terlihat bahwa rasio bahan dan pelarut dan lama maserasi berpengaruh terhadap rendemen concrete yang dihasilkan. Kristian, dkk (2016), mengemukakan bahwa semakin lama maserasi maka semakin tinggi rendemen yang dihasilkan. Hal ini karena semakin lama maserasi maka kesempatan untuk bersentuhan antara bahan dengan pelarut semakin besar sehingga rendemen juga akan bertambah. Menurut Sukardi, dkk (2013) perlakuan lama maserasi pada proses ekstraksi menyebabkan kontak permukaan bahan baku dengan pelarut semakin luas sehingga kemampuan pelarut untuk berdifusi ke dalam jaringan bahan baku lebih cepat dan komponen bahan baku yang terekstrak akan semakin besar. Peningkatan volume pelarut (b/v) terhadap berat bahan meningkatkan rendemen concrete kulit dan pulp jeruk kalamansi. Benedicta, dkk (2016), melaporkan bahwa banyaknya pelarut mempengaruhi distribusi pelarut ke dalam padatan . Meratanya distribusi pelarut ke padatan akan memperbesar rendemen minyak atsiri yang dihasilkan. Banyaknya pelarut akan mengurangi kejenuhan pelarut, sehingga komponen minyak dalam bahan akan terekstrak secara sempurna. Semakin banyak pelarut yang digunakan maka semakin banyak minyak dan senyawa lainnya yang terekstrak.

Dari bentuk kontur dapat diketahui bahwa titik optimum belum dicapai. Nilai maksimum rendemen concrete sebesar 54, 68 % dihasilkan pada rasio bahan dan pelarut 1:1,75 dan lama maserasi 24 jam. Titik optimum kemungkinan besar dapat dicapai jika rasio bahan dan pelarut serta lama maserasi ditingkatkan.

Karakteristik Mutu Concrete Kulit & Pulp Jeruk Kalamansi

Berat Jenis

Nilai berat jenis minyak atsiri didefenisikan sebagai perbandingan antara berat minyak dengan berat air pada volume air yang sama dengan volume minyak pada yang sama pula, berat jenis sering dihubungkan dengan fraksi berat komponen-komponen yang terkandung didalamnya. Berat jenis concrete kulit dan pulp jeruk kalamansi berkisar antara 0,972 – 0,995. Berat jenis minyak menunjukkan kerapatan minyak kulit jeruk pada suhu 25 oC terhadap kerapatan air suling pada suhu yang sama. Berat jenis minyak umumnya berkisar antara 0,6961,119 dan kebanyakan berat jenis minyak atsiri tidak melebihi nilai 1,000.

Penentuan berat jenis minyak adalah salah satu cara analisa yang dapat menggambarkan kemurnian minyak. Berat jenis merupakan salah satu indikator untuk menentukan adanya pemalsuan minyak atsiri yang merupakan analisis untuk menggambarkan kemurnian minyak. Penambahan dengan bahan pencampur lain yang mempunyai berat molekul besar dapat menaikkan berat jenisnya (Ketaren, 1985).

Bilangan Asam

Bilangan asam merupakan banyaknya mililiter KOH yang dibutuhkan untuk menetralkan asam bebas yang ada dalam satu gram concrete minyak atsiri. Pengukuran bilangan asam bertujuan untuk mengetahui adanya kerusakan karena penyimpanan (Guenther, 1990). Bilangan asam concrete kulit dan pulp jeruk kalamansi berkisar antara 1,714 – 1,979.

Indeks Bias

Mutu minyak atsiri kulit jeruk kalamansi dapat diketahui dari indeks biasnya. Nilai indeks bias juga dipengaruhi dengan adanya kadar air di dalam kandungan minyak atsiri, semakin banyak mengandung air, maka semakin kecil nilai indeks biasnya (Sani dkk, 2012). Indeks bias concrete kulit dan pulp jeruk kalamansi berkisar antara 1,352 – 1,356.

KESIMPULAN DAN SARAN

Proses optimasi ektraksi kulit dan pulp jeruk kalamansi belum mendapatkan titik optimum. Rendemen maksimum concrete sebesar 54, 68 % dihasilkan pada rasio bahan dan pelarut 1:1,75 dan lama maserasi 24 jam. Titik optimum kemungkinan besar dapat dicapai jika rasio bahan dan pelarut serta lama maserasi ditingkatkan.

DAFTAR PUSTAKA

Adiyasa IKGP, Wrasiati LP, dan Wartini NM.

2015. Efektivitas Jenis Pelarut dan Lama Maserasi terhadap Karakteristik Concrete Minyak atsiri Kulit Jeruk Mandarin (Citrus reticula). Jurnal Rekayasa dan Manajemen Agroindustri 3(4): 1-9.

Amiarsi Y dan Sabari. 2006. Pengaruh Jenis dan Perbandingan Pelarut Terhadap Hasil Ekstraksi Minyak Atsiri Mawar. Jurnal Hortikultura 16(4): 356-359

Assagaf M, Hastuti P, Hidayat S, dan Supriyadi. 2012. Perbandingan Ekstraksi

Oleoresin Biji Pala (Myrictica Fragrans Houtt) Asal Maluku Utara Menggunakan Metode Maserasi dan Gabungan Destilasi-Maserasi. Jurnal Agritech 32(3): 240-248

Badan Standarisasi Nasional. 2006. SNI 06-23852006 tentang Minyak Nilam.

Benedicta NO, Zain S, Nurjanah S, Widyasanti A, Putri SH. 2016. Pengaruh Rasio Bunga dengan Pelarut Terhadap Rendemen dan Mutu Minyak Melati (Jasminum Sambac) Menggunakan Metode Ekstraksi Pelarut Menguap (Solvent Extraction). Jurnal Teknotan 10(2): 4450

Cheong MW, Chong ZS, Liu SQ, Zhou W, Curran P, Yu B. 2012. Characterisation of Calamondin (Citrus microcarpa) Part I:

Volatile Aromatic Profiles and Phenolic Acids in The Peel. Food Chemistry 134: 689-695.

Dewi KH, Mujiharjo S, dan Utama AP. 2016. Potensi Pengolahan Hasil Samping Sirup Kalamansi Menuju “Zero Waste”. Jurnal Agroindustri. 6 (1): 8 – 17.

Guenther E. 1990. Minyak Atsiri. Jilid 1 dan Jilid IV. Ketaren (Penerjemah). Jakarta: UI Press

Handayani, Astuti P, Nurcahyanti H. Ekstraksi Minyak Atsiri Daun Zodia (Evodia suaveolens) dengan Metode Maserasi dan Destilasi Air. Jurnal Bahan Alam Terbarukan 3(1): 1-7.

Junaidi, A. 2011. Pengembangan Produk Unggulan Jeruk Kalamansi Kota Bengkulu Dengan Pendekatan OVOP. Jurnal INFOKOP 12: 163-183

Kawiji, Khasnah LU, Utami R, Aryani NT. 2015. Ekstraksi Maserasi Oleoresin Daun Jeruk Purut (Citrus hystrix DC) Optimasi Rendemen dan Pengujian Karakteristik Mutu. Jurnal Agritech 35(2): 178-184.

Ketaren, S. 1985. Pengantar Teknologi Minyak Atsiri. Jakarta: Balai Pustaka.

Kristian J, Zain S, Nurjanah S, Widyasanti A, Putri SH. 2016. Pengaruh Lama

Ekstraksi Terhadap Rendemen dan Mutu Minyak Bunga Melati Putih Menggunakan Metode Ekstraksi Pelarut Menguap (Solvent Extraction. Jurnal Teknotan 2(10): 34-43.

Kurniawan A, Kurniawan C, Indraswati N, Mudjijati. 2008. Ektraksi Minyak Kulit Jeruk Dengan Metode Distilasi, Pengepresan dan Leaching. Widya Teknik. 7 (1): 15-24.

Rafsanjani MK dan Putri WDR. 2015. Karakterisasi Ekstrak Kulit Jeruk Bali Menggunakan Metode Ultrasonic Bath (Kajian Perbedaan Pelarut Dan Lama Ekstraksi). Jurnal Pangan dan Agroindustri. 3 (4):1473-1480.

Sani, N.S., Rahmawati R., dan Mahmud. 2012 Pengambilan Minyak Atsiri dari Melati dengan Metode Enflurasi dan Ekstraksi Pelarut Menguap. Jurnal Teknik Pomits 1(1):1-4.

Sukardi, Nizar MN, Mulyadi AF, Sucipto. 2013. Efek Pulsed Electric Field (PEF) pada Rendemen dan Kualitas Minyak Bunga Melati (Jasmine sambac)(Kajian Rasio

Bahan dan Pelarut). Skripsi. Teknologi Pertanian. Universitas Brawijaya. Malang.

364

Discussion and feedback